利用呼吸图案法制备聚(苯乙烯-b-丙烯腈)有序多孔薄膜

唐 林 马晓燕 宋 颖 周 冬

(西北工业大学空间应用物理与化学教育部重点实验室和陕西省高分子科学与技术重点实验室,西安 710129)

1 引言

近年来,具有有序结构的多孔薄膜材料受到化学、生物学、生命科学和材料科学等领域的关注.1-7呼吸图案法是较简单的一种制备有序多孔膜的方法.1994年François等8首次采用该方法分别以星形聚苯乙烯和聚(苯乙烯-b-对苯撑)(PS-b-PPP)嵌段共聚物为成膜材质制备了有序多孔聚合物薄膜.其基本操作过程为:将聚合物溶解在与水不相容的低沸点溶剂中,然后在潮湿气流条件下将聚合物溶液滴在基板上;高湿度环境中的水蒸气会在聚合物溶液表层凝结成微小的球状液滴并有序排列;随着溶剂的挥发,水滴的有序排列结构被复制并固定下来;最后,当溶剂和水完全挥发后,有序排列的孔就会留在聚合物膜上形成有序多孔膜.

由于利用呼吸图案法制备有序多孔聚合物薄膜是一个非等温、非平衡态的过程,其影响因素较多.9-13包括聚合物的化学性质和结构,聚合物溶液浓度,有机溶剂与衬底的种类,环境温度与湿度,气流速率等.所以其机理较复杂,不同的研究小组对其提出了不同的见解.14-18例如,关于多孔薄膜表层缺陷形成的原因,Peng等14认为是由于在缺陷处没有形成水滴导致的,而Ma等15则认为该现象是由于形成的水滴处于液膜下较深的位置造成的.这些异议严重阻碍了该方法的工业化进程,所以需要更加深入地研究影响有序多孔薄膜形貌和结构的因素,全面了解有序多孔薄膜形成的过程,从而更好的控制有序多孔薄膜的形貌与结构,促进其工业化应用.

目前,国内外制备聚合物多孔薄膜多以含有聚苯乙烯的聚合物为成膜材料,19-26包括线性聚苯乙烯、聚苯乙烯嵌段共聚物、聚苯乙烯星形聚合物、聚苯乙烯梳状聚合物等.其中线性聚苯乙烯包括无极性端基的线性聚苯乙烯和带有极性端基的线性聚苯乙烯,聚苯乙烯嵌段共聚物包括两亲性嵌段共聚物和疏水性嵌段共聚物.研究表明无极性端基的线性聚苯乙烯的分子量一般需要在100 K以上才能形成有序多孔膜,24,26而带有极性端基的线性聚苯乙烯能够降低这种要求,在50 K就能形成有序多孔结构.17但是相对于聚苯乙烯嵌段共聚物而言,它的分子量仍然较高.19,21另外,目前对疏水性聚苯乙烯嵌段共聚物的深入研究也相对较少,相关理论还不够完善,需要进一步的加强.

基于此,为了扩展成膜材料种类、进一步了解呼吸图案法制备多孔薄膜的机理,本论文预采用一种分子量较低、带有极性链段的疏水性聚(苯乙烯-b-丙烯腈)嵌段共聚物(PS-b-PAN)为成膜材料制备多孔薄膜,分析多孔薄膜的形貌和结构,探讨多孔薄膜表层缺陷形成的原因,研究聚合物浓度、溶剂性质和共聚物结构对薄膜形貌的影响.

2 实验部分

2.1 仪器和试剂

VEGA 3 LMH扫描电子显微镜(SEM,捷克TESCAN公司);带活性端基氯的聚苯乙烯(PS-Cl):采用逆向原子转移自由基聚合(RATRP)自制,27质均分子量(Mw)=12090,分子量分布指数(PDI)=1.17;聚(苯乙烯-b-丙烯腈)嵌段共聚物(PS-b-PAN):采用原子转移自由基聚合(ATRP)自制,27Mw=13860,PDI=1.10;三氯甲烷(CHCl3,分析纯)、二硫化碳(CS2,分析纯)均购于天津福晨化学试剂厂.

2.2 多孔薄膜的制备及表征

将10 mg PS-b-PAN加入4 mL CHCl3和CS2中配制成浓度为2.5 mg·mL-1的溶液(样品溶液1和2);将25 mg PS-b-PAN加入1 mL CHCl3中配制成浓度为25 mg·mL-1的溶液(样品溶液3);将10 mg PS-Cl加入4 mL CHCl3和CS2中配制成浓度为2.5 mg·mL-1的溶液(样品溶液4和5).

采用呼吸图案法制备有序多孔薄膜,24,28-30当相对湿度为100%时,将样品溶液分别滴加在洁净的基片上,待基片上的溶剂完全挥发后即得多孔薄膜,制得的样品采用SEM观察.

3 结果与讨论

3.1 PS-b-PAN多孔薄膜的形成及形貌分析

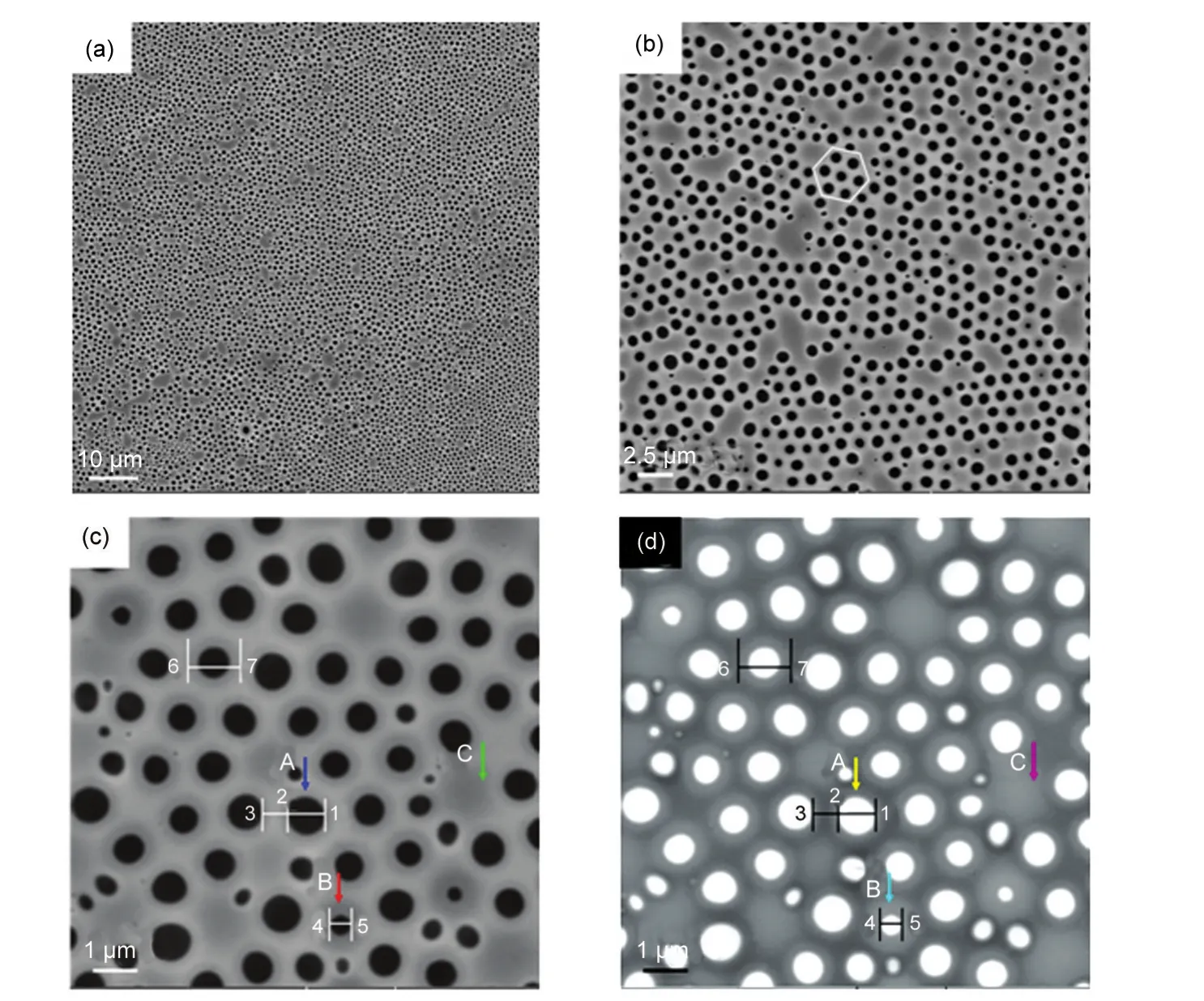

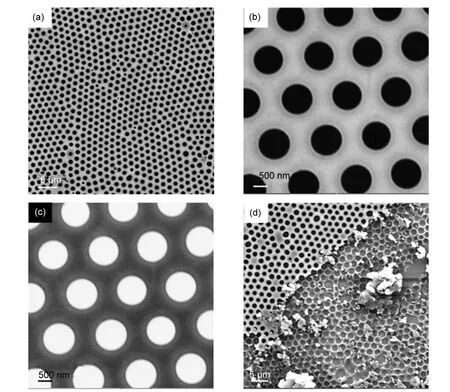

首先,我们以CHCl3作为溶剂,以PS-b-PAN(2.5 mg·mL-1)制备多孔薄膜,并采用SEM观察了其表层形貌,如图1所示.由图1(a,b)可知,PS-b-PAN形成了多孔薄膜,且这些孔为圆形,以六方阵列形式排列(如图1(b)中六边形所示).

从放大倍数较大的图1(c)可以看出,这些孔的尺寸和形貌有所差别.为了更加深入地了解这些孔,图1(d)给出了图1(c)的反色图.结合图1(c,d)可知,箭头A处的孔较大且孔周围有一圈较窄的晕,孔径(图中点1与点2之间的距离)为0.79 μm,孔间距(点2与点3之间的距离)为0.54 μm;箭头B处的孔较小且周围的晕较宽,孔径(点4与点5之间的距离)为0.47 μm;箭头C处没有形成孔,只有圆形的晕,存在缺陷.根据呼吸图案法制备有序多孔膜的过程可知,这些晕是水滴在薄膜下层留下的空间所致.由于此时薄膜较薄,故通过SEM依然可见.经统计发现,无论是孔周围的晕还是缺陷处的晕,它们的直径(点6与点7之间的距离)相近.

图1 PS-b-PAN(2.5 mg·mL-1)多孔薄膜在CHCl3中的SEM形貌图Fig.1 SEM images of PS-b-PAN(2.5 mg·mL-1)porous films fabricated in CHCl3

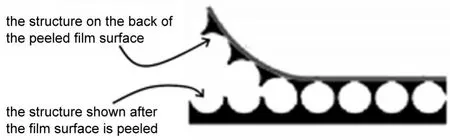

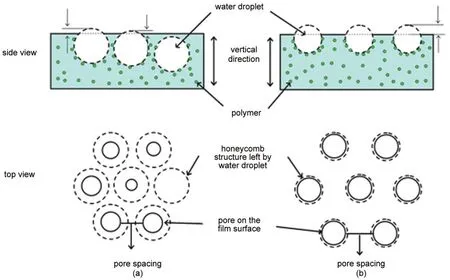

目前,关于呼吸图案法制备的多孔薄膜在表层出现缺陷的原因仍存在争议.Peng等14认为是由于在无孔处没有形成水滴导致的,而Ma等15认为该现象是由于水滴在重排过程中处于液膜垂直方向上不同的位置造成的.鉴于本论文制备的薄膜表层孔周围及缺陷处均有直径相近的圆形晕,我们较支持后一种解释,即水滴处于动态环境,在重排过程中由于受力不同在液膜垂直方向上会处于不同的位置,当水滴挥发殆尽后反映在薄膜表层的结构就有所差别,具体形成过程如图2所示.图2侧视图中虽然水滴大小相近,但是a水滴处于液膜垂直方向上较高的位置,c水滴完全进入了液膜,b水滴位置居中.在图2的俯视图中,当溶剂和水完全挥发后,虽然水滴留下的空间的边界(虚线部分)尺寸相近,但是a水滴会在薄膜表层形成较大的A孔,其周围的晕较窄;b水滴会形成较小的B孔,其周围的晕较宽;而c水滴则在C处形成缺陷,不会出现孔而仅留下圆形的晕.如果在缺陷处没有水滴形成,那么就不会在C处发现圆形的晕,故本论文更加赞同Ma等人的解释.

图2 薄膜表层不同孔结构形成的示意图Fig.2 Scheme for formation of different pores on the film surface

图3 不同角度观察多孔薄膜下层结构的示意图31Fig.3 Scheme for investigating porous films in different angles31

另一方面,为了更加清楚地了解水滴在薄膜下层留下的空间形貌,可以从两个不同的角度对其进行观察.如图3所示,既可以将薄膜表层剥离后观察其背面的结构,也可以观察薄膜表层剥离后露出的结构.31

在这部分我们观察了剥离的薄膜表层背面的结构,结果如图4所示.可见水滴在薄膜下层留下的空间是排列均一的蜂窝状结构,直径为1.95 μm左右.

结合上述表征与分析可以得出,利用呼吸图案法,在相对湿度为100%的条件下,以CHCl3为溶剂,2.5 mg·mL-1的PS-b-PAN溶液能够制备多孔薄膜.该薄膜表层的孔为圆形,以六方阵列形式排列,其孔径与形貌受水滴在液膜垂直方向上的高度影响;水滴在薄膜下层留下的空间为蜂窝结构;且多孔薄膜表层缺陷是由于水滴处于液膜垂直方向上较高的位置造成的.

为了进一步探索影响有序多孔膜形成的因素,优化成膜条件,进一步了解成膜机理,我们分别研究了聚合物浓度、溶剂、聚合物结构等对膜形貌的影响.

图4 剥离的薄膜表层背面结构的SEM形貌图Fig.4 SEM image of the structure on the back of the peeled film surface

3.2 浓度对多孔薄膜形貌的影响

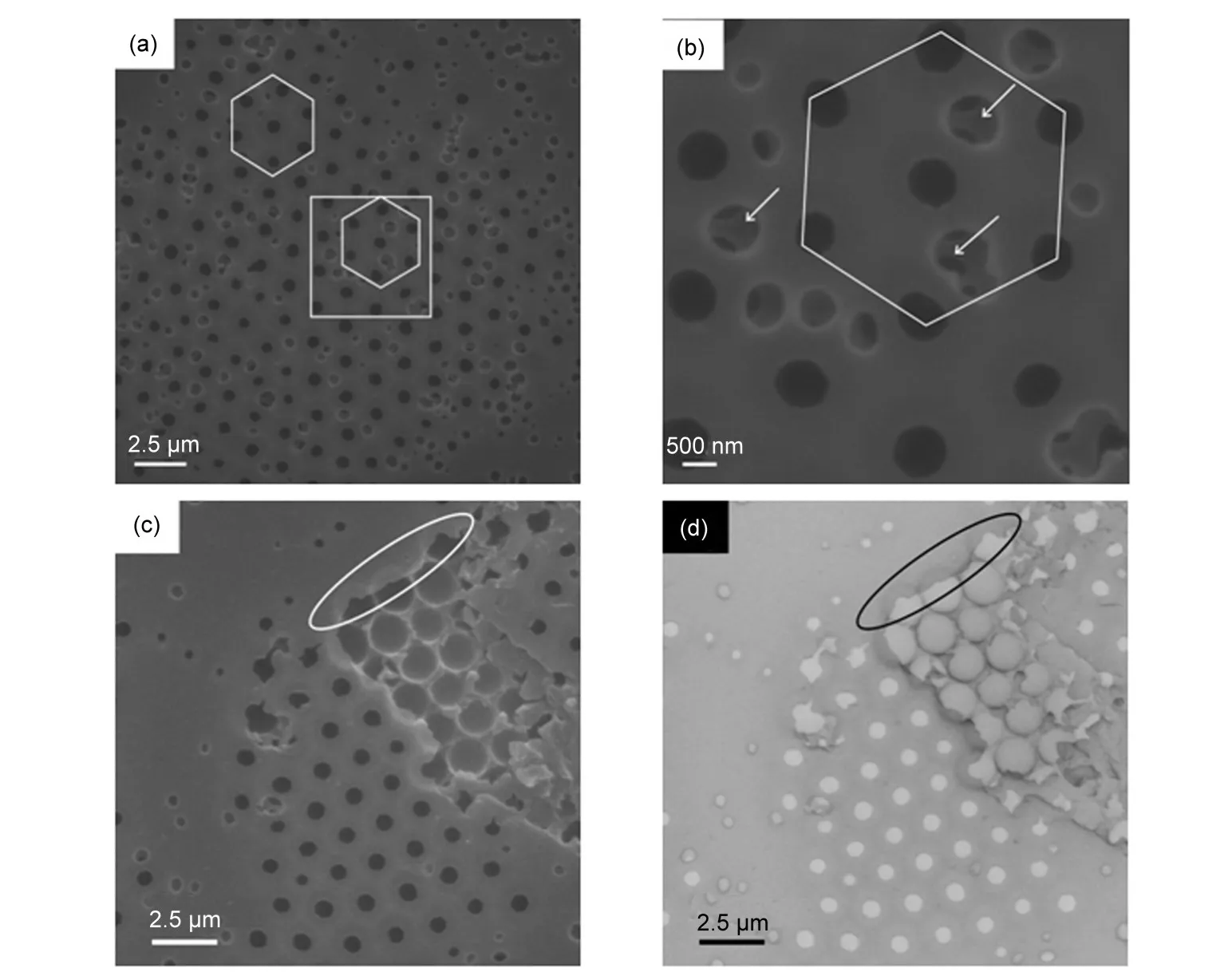

我们将PS-b-PAN浓度增大到25 mg·mL-1,采用同样的方法制备了聚合物薄膜,结果如图5所示.从如5(b)可以看出,这种聚合物薄膜表层依然具有多孔结构,孔径主要位于0.82 μm,孔间距为1.06 μm;孔为圆形,也呈六方阵列形式排列.将图5(a)中方框标示部分放大如图5(b)所示,可以发现除了以六方阵列排列的孔外,在孔下面(图中箭头所示)形成了另外的一层.但是,该结构并不是每个部位都会出现,图5(c)显示的部分就没有这种现象.另外,我们将图5(c)中的部分薄膜表层剥离掉,观察了露出的结构.从图5(c)可以看出,薄膜表层被剥离后露出的也是紧密排列的蜂窝状结构,从图中标记处可以清楚看出,表层孔正对着下面的蜂窝结构,故进一步证明这些蜂窝结构正是水滴留下的空间,直径为1.67 μm左右.图5(d)是图5(c)的反色图,仔细观察图5(d)可知,表层孔周围也有圆形的晕,图中标示处更加清楚地显示了这些圆形的晕正是蜂窝结构的边界.

已有研究表明,改变聚合物浓度会改变溶液的粘度,从而影响水滴凝聚和运动过程,最终导致多孔薄膜形貌的变化.12,13通过上述对比可以发现,本工作中当PS-b-PAN浓度增大时,多孔膜表层的孔径变化不大,但孔间距明显增大,而且水滴留下空间尺寸降低.图6是当聚合物浓度不同时形成多孔薄膜的示意图.分析可知,当聚合物浓度较大时,溶液的粘度也较大,水滴不易运动且被较多的聚合物分开,这样水滴彼此之间的距离就较大,最终在薄膜表层形成的孔间距就较大(如图6俯视图);由于水滴之间的距离增大,使其不容易凝聚,这就导致稳定的水滴的尺寸较小,最终水滴在薄膜下层留下的蜂窝结构尺寸就较小(如图6俯视图).虽然聚合物浓度较大时形成的水滴尺寸较小,但是由于聚合物粘度较大,水滴在液膜垂直方向上的位置较高(如图6侧视图),那么在薄膜表层形成的孔与浓度较低时形成的孔的直径有可能就相近(如图6俯视图).

另一方面,当聚合物浓度增大时出现了多层结构(如图5(b)所示).这可能是由于当聚合物浓度较大时,降低了溶剂与水之间的界面张力,导致水滴连续地进入溶液,最终形成了多层结构.13但是并不是每个部位都出现了该结构,所以其具体原因有待进一步研究.

3.3 溶剂对多孔薄膜形貌的影响

图5 PS-b-PAN(25 mg·mL-1)多孔薄膜在CHCl3中的SEM图Fig.5 SEM images of PS-b-PAN(25 mg·mL-1)porous films fabricated in CHCl3

在保证PS-b-PAN浓度为2.5 mg·mL-1的基础上,在相同的实验条件下研究了溶剂对多孔薄膜形貌的影响.图7是溶剂为CS2时制备的聚合物多孔薄膜.从图7(a)可以看出,多孔薄膜表层孔呈圆形,而且比溶剂为CHCl3时(见图1)形成的孔排列更加有序,孔径更均一、缺陷少.从放大倍数较大的图7(b)可知,此时孔径主要位于1.1 μm,孔间距为0.69 μm,比溶剂为CHCl3时(图1)形成的孔大、孔间距大.图7(c)为图7(b)的反色图,该图同样显示孔周围有圆形的晕.图7(d)是多孔薄膜的表层被剥离后露出的结构,该图显示薄膜下层为蜂窝结构,尺寸主要位于1.77 μm,比溶剂为CHCl3时形成的蜂窝结构(如图4)尺寸小.

图6 不同聚合物浓度下形成的孔示意图Fig.6 Scheme of pores formation with different polymer concentrations

图7 PS-b-PAN(2.5 mg·mL-1)多孔薄膜在CS2中的SEM图Fig.7 SEM images of PS-b-PAN(2.5 mg·mL-1)porous films fabricated in CS2

从上面的分析可以看出溶剂不仅影响孔径、孔间距、孔的有序性,而且对蜂窝结构也有影响.已有研究显示孔径受溶剂挥发速度的影响,溶剂挥发速度不同,导致水滴的凝聚时间不同,造成水滴尺寸有所不同,最终留在薄膜表层的孔径不同.13,19较快的挥发速度容易形成尺寸较小的孔;相反,较慢的挥发速度容易形成尺寸较大的孔.从表1可知,CS2的饱和蒸汽压较大、沸点较低、分子量较小,32其挥发速度比CHCl3快,但是采用CS2为溶剂时却形成了尺寸较大的孔.从3.1和3.2节中的分析可知,孔尺寸除了受水滴尺寸的影响,还受水滴在液膜垂直方向上的位置的影响.当CHCl3为溶剂时,其挥发较慢,水滴有足够的时间进行凝聚,这样形成的水滴尺寸较大、水滴之间的距离较近,最终形成的蜂窝结构尺寸就较大,如图8(a)所示.同时,在这种情况下水滴也有较长的时间进行沉积,在薄膜形貌固定之前不同的水滴在液膜垂直方向上所处的高度会有不同(如图8(a)侧视图),最终导致孔径不一、分布不均、出现缺陷(如图8(a)俯视图).相反,采用挥发较快的CS2为溶剂,水滴没有足够的时间进行凝聚和沉积,虽然此时水滴尺寸较小,水滴之间的距离较大,但是在液膜垂直方向上都位于同一高度且位置相对较高(如图8(b)侧视图),故最终形成的蜂窝结构尺寸较小,在聚合物薄膜表层形成的孔径和孔间距均较大、孔的均一性也较好、缺陷少(如图8(b)俯视图).

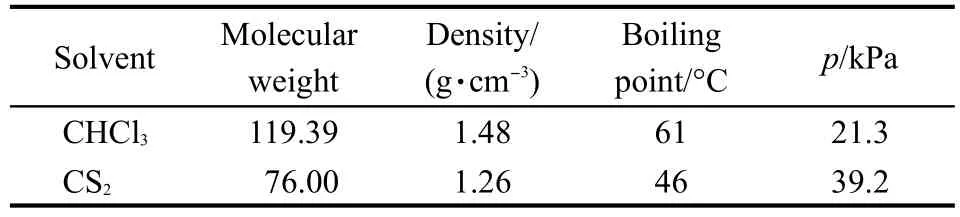

表1 溶剂的性质32Table 1 Properties of solvents32

根据上述分析可知,当聚合物薄膜较薄时,通过观察SEM图的反色图可以看到水滴在薄膜下层留下的空间的边界,可以证明缺陷处也有水滴形成.根据聚合物浓度和溶剂对多孔薄膜形貌的影响可知,蜂窝结构的尺寸主要受水滴尺寸的影响;多孔薄膜表层孔径不仅受水滴尺寸的影响,还与水滴在液膜垂直方向上的位置有关;膜表层的孔间距主要受水滴之间距离的影响.故能够造成这些变化的因素均能影响多孔薄膜的形貌,在制备高度有序的多孔薄膜时需要综合考虑这些影响.

图8 不同溶剂中形成的孔示意图Fig.8 Scheme of pore formation in different solvents(a)in CHCl3;(b)in CS2

3.4 聚合物结构对多孔薄膜形貌的影响

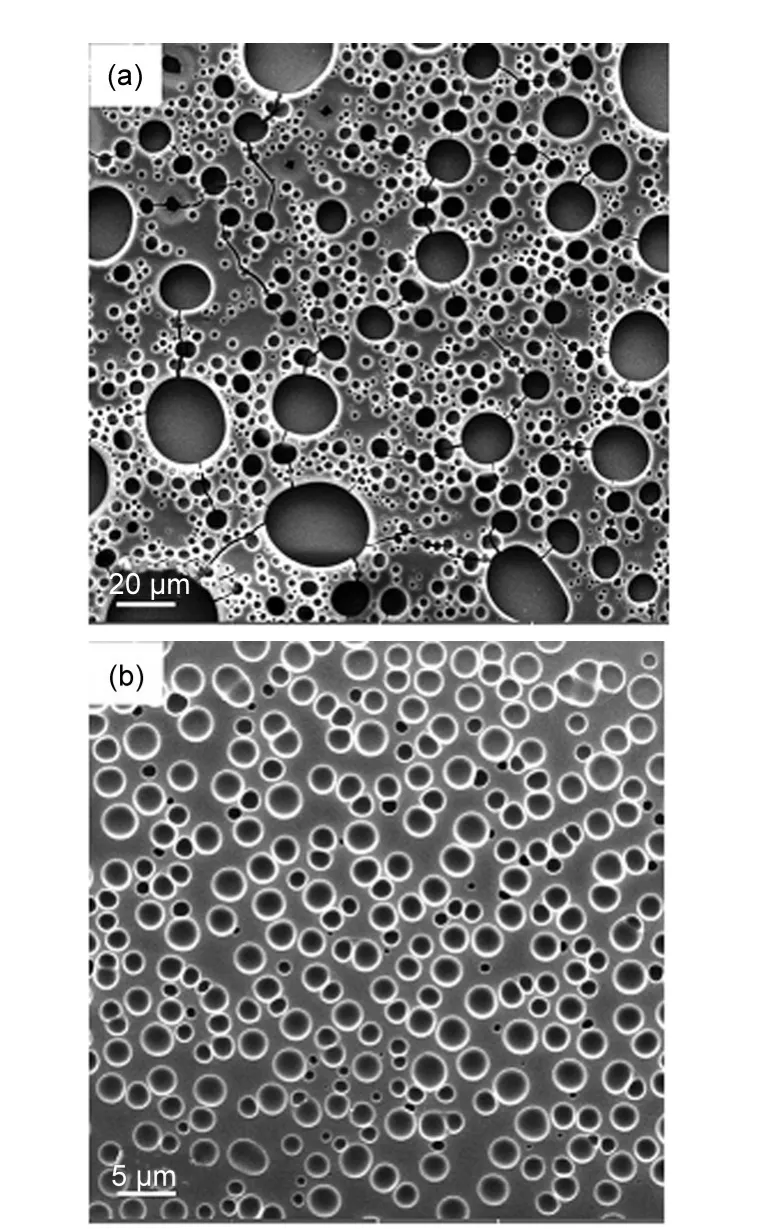

为了说明聚合物结构对多孔薄膜的影响,我们以合成的大分子引发剂PS-Cl(Mw=12090,PDI=1.17)为成膜材料,当其浓度为2.5 mg·mL-1,选择不同溶剂在相同的条件下观察其形貌,结果如图9所示.由图可见,这种条件下制备的薄膜表层并没有形成多孔结构,只是形成了一些尺寸大小不一窝状结构.说明PAN链段极大地影响了薄膜的形貌.已有研究表明聚合物上带有的极性基团有利于有序多孔膜的制备.17,29,33本论文中PS-b-PAN嵌段共聚物中PAN链段的聚合度约为16,PS链段的聚合度约为105,可知PAN相对较短.但是PAN链段上带有的极性-CN基团却可以有效地稳定水滴,促进有序多孔薄膜的形成.另一方面,Peng等24采用无极性端基的线性PS也成功地形成了有序多孔薄膜,这是因为他们采用的PS的分子量较大(Mw=1.970×106,2.232×105,2.930×104)且聚合物浓度(1%(w))也较大,故溶液的粘度相对较大,水滴容易稳定.而本论文采用的PS末端虽然也有极性基团Cl,但相对PS-b-PAN而言,它的极性基团数量较少;而且本论文中PS的分子量较小且溶液浓度也较小,起不到有效稳定水滴的作用,薄膜表层只形成了一些窝状结构.故针对不同的研究体系,需要综合考虑极性基团数量和分子量等因素的影响.另外,为了更加明确地了解极性基团数量的影响,针对该研究,可以在后续的工作中进一步减小PAN链段的聚合度,确定能形成有序多孔膜的临界聚合度.

图9 PS-Cl(2.5 mg·mL-1)薄膜的SEM图Fig.9 SEM images of PS-Cl(2.5 mg·mL-1)films

4 结论

本论文以自制的嵌段共聚物PS-b-PAN为成膜材料,利用呼吸图案法制备了有序多孔薄膜.结果显示该薄膜表层的孔为圆形,以六方阵列的形式排列,水滴在薄膜下层留下的空间为蜂窝状结构.研究还发现由于聚合物浓度会影响聚合物溶液的粘度、溶剂的种类会影响到溶剂挥发的速度,这些都会导致到水滴的凝聚和运动不同,会使水滴尺寸、水滴之间的距离和水滴在液膜垂直方向上的高度不同.那么,最终就会导致薄膜表层孔径、孔间距及蜂窝结构不同.其中,薄膜表层孔径同时受水滴尺寸和水滴在液膜垂直方向上的位置的影响;膜表层孔间距主要受水滴之间距离的影响;蜂窝结构尺寸主要受水滴尺寸的影响.多孔薄膜表层缺陷的出现是因为在该处形成的水滴处于液膜下较深的位置造成的.当以挥发较快的CS2为溶剂时制备出的薄膜表层孔径较小,这与已有理论不符的主要原因是由于此时水滴尺寸虽然较小但是却处于液膜上较高位置.另外,考虑聚合物结构影响时需要综合考虑极性基团和分子量对多孔薄膜形貌的影响.

(1)Xu,X.X.;Zhuang,J.;Wang,X.J.Am.Chem.Soc.2008,130,12527.doi:10.1021/ja8040527

(2)Chari,K.;Lander,C.W.;Sudol,R.J.Appl.Phys.Lett.2008,92,111916.doi:10.1063/1.2901027

(3)Nurmawati,M.H.;Ajikumar,P.K.;Renu,R.;Valiyaveettil,S.Adv.Funct.Mater.2008,18,3213.doi:10.1002/adfm.v18:20

(4)Zhang,Y.;Wang,C.Adv.Mater.2007,19,913.

(5)Fukuhira,Y.;Kitazono,E.;Hayashi,T.;Kaneko,H.;Tanaka,M.;Shimomura,M.;Sumi,Y.Biomaterials 2006,27,1797.doi:10.1016/j.biomaterials.2005.10.019

(6)Vohra,V.;Yunus,S.;Attout,A.;Giovanella,U.;Scavia,G.;Tubino,R.;Botta,C.;Bolognesi,A.Soft Matter 2009,5,1656.doi:10.1039/b819811j

(7)Gugliuzza,A.;Aceto,M.C.;Macedonio,F.;Drioli,E.J.Phys.Chem.B 2008,112,10483.doi:10.1021/jp802130u

(8)Widawski,G.;Rawieso,M.;François,B.Nature 1994,369,387.doi:10.1038/369387a0

(9)Hernández-Guerrero,M.;Stenzel,M.H.Polym.Chem.2012,3,563.doi:10.1039/c1py00219h

(10)Stenzel,M.H.;Barner-Kowollik,C.;Davis,T.P.J.Polym.Sci.Pol.Chem.2006,44,2363.

(11)Sharma,V.;Song,L.;Jones,R.L.;Barrow,M.S.;Williams,P.R.;Srinivasarao,M.Europhysics Letters 2010,91,38001.doi:10.1209/0295-5075/91/38001

(12)Dong,W.Y.;Zhou,Y.F.;Yan,D.Y.;Mai,Y.Y.;He,L.;Jin,C.Y.Langmuir 2009,25,173.doi:10.1021/la802863m

(13)Escalé,P.;Rubatat,L.;Billon,L.;Save,M.Eur.Polym.J.2012,48,1001.doi:10.1016/j.eurpolymj.2012.03.001

(14)Peng,J.;Han,Y.C.;Fu,J.;Yang,Y.M.;Li,B.Y.Macromol.Chem.Phys.2003,204,125.

(15)Ma,H.Y.;Tian,Y.;Wang,X.L.Polymer 2011,52,489.doi:10.1016/j.polymer.2010.11.031

(16)Pitois,O.;François,B.Eur.Phys.J.B 1999,8,225.doi:10.1007/s100510050685

(17)Srinivasarao,M.;Collings,D.;Philips,A.;Patel,S.Science 2001,292,79.doi:10.1126/science.1057887

(18)Song,L.;Bly,R.K.;Wilson,J.N.;Bakbak,S.;Park,J.O.;Srinivasarao,M.;Bunz,U.H.F.Adv.Mater.2004,16,115.doi:10.1002/(ISSN)1521-4095

(19)Wang,C.Y.;Mao,Y.D.;Wang,D.Y.;Qu,Q.S.;Yang,G.J.;Hu,X.Y.J.Mater.Chem.2008,18,683.doi:10.1039/b715520d

(20)Heiko,U.;Bunz,F.Adv.Mater.2006,18,973.

(21)Li,J.;Zhao,Q.L.;Chen,J.Z.;Li,L.;Huang,J.;Ma,Z.;Zhong,Y.W.Polym.Chem.2010,1,164.doi:10.1039/b9py00219g

(22)Li,L.;Zhong,Y.W.;Gong,J.L.;Li,J.;Chen,C.K.;Zeng,B.R.;Ma,Z.Soft Matter 2011,7,546.doi:10.1039/c0sm00809e

(23)Hernández-Guerrero,M.;Davis,T.P.;Barner-Kowollik,C.;Stenzel,M.H.Eur.Polym.J.2005,41,2264.doi:10.1016/j.eurpolymj.2005.04.040

(24)Peng,J.;Han,Y.C.;Yang,Y.M.;Li,B.Y.Polymer 2004,45,447.doi:10.1016/j.polymer.2003.11.019

(25)Billon,L.;Manguian,M.;Pellerin,V.;Joubert,M.;Eterradossi,O.;Garay,H.Macromolecules 2009,42,345.doi:10.1021/ma8020568

(26)Cui,L.;Peng,J.;Ding,Y.;Li,X.;Han,Y.C.Polymer 2005,46,5334.doi:10.1016/j.polymer.2005.04.018

(27)Tang,L.;Ma,X.Y.;Song,Y.;Yu,J.Colloid Polym.Sci.2013,291,893.doi:10.1007/s00396-012-2806-8.

(28)Wong,K.H.;Hernández-Guerrero,M.;Granville,A.M.;Davis,T.P.;Barner-Kowollik,C.;Stenzel,M.H.Journal of Porous Materials 2006,13,213.doi:10.1007/s10934-006-8007-4

(29)de Boer,B.;Stalmach,U.;Nijland,H.;Hadziioannou,G.Adv.Mater.2000,12,1581.

(30)Zander,N.E.;Orlicki,J.A.;Karikari,A.S.;Long,T.E.;Rawlett,A.M.Chem.Mater.2007,19,6145.doi:10.1021/cm0715895

(31)Yabu,H.;Takebayashi,M.;Tanaka,M.;Shimomura,M.Langmuir 2005,21,3235.doi:10.1021/la050013w

(32)Cheng,N.L.Solvents Handbook;Chemical Industry Press:Beijing,2002;pp 200,838.[程能林.溶剂手册.北京:化学工业出版社,2002:200,838.]

(33)Li,L.;Zhong,Y.W.;Chen,C.K.;Li,J.Acta Phys.-Chim.Sin.2010,26(4),1135.[李 磊,钟雅文,陈财康,李 剑.物理化学学报,2010,26(4),1135.]doi:10.3866/PKU.WHXB20100424