电连接器防尘盖注射模具设计

柳亚输,李曙生,杨金娥,李卫民

(泰州职业技术学院 机电技术学院,江苏 泰州 225300)

高压聚乙烯(LDPE)具有良好的光学特性和加工性能,但强度较低[1],可用于制作工业电线电缆包覆及涂层等对强度要求不高的场合。本文选用高压聚乙烯作为原料,用注射成型的方法生产一种电连接器的防尘盖。

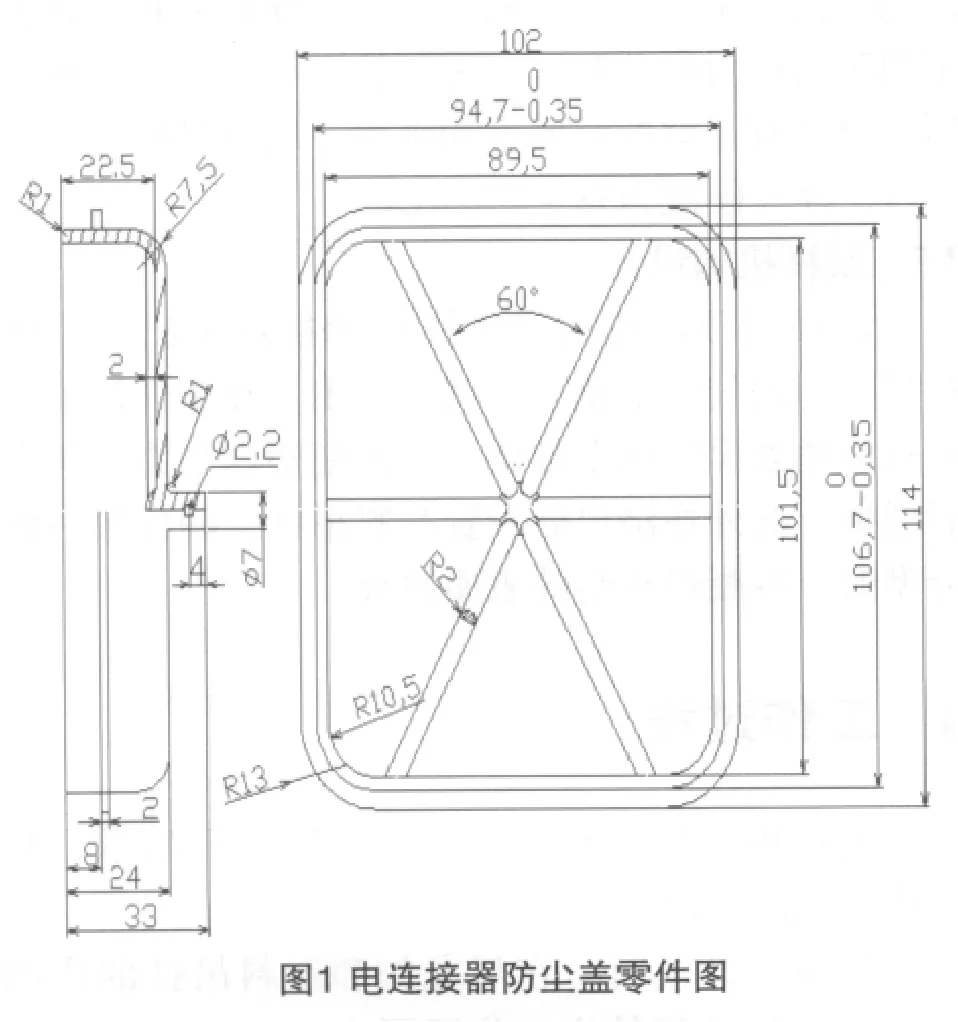

图1是某种电连接器防尘盖零件图,尺寸为114×102×33mm,属于小型塑件,质量要求不高。小型塑件的模具设计中,常会遇到分型和抽芯问题[2]。分型面主要受到排位、塑件形状和精度、浇位置、侧抽芯、加工设备、顶出位置等多种因素的影响。一般而言分型面的位置应选在塑料零件脱模方向最大外形轮廓处,即通过该方向上塑件的最大截面处[3],它的选择直接决定着塑件的最终质量。防尘盖在脱模方向上,截面积最大处不止一处,如何选取分型面就变得很重要。小模具由于位置有限,所以尽可能的简化或者避免出现侧面抽芯机构。下面就对此进行分析。

1 塑件结构分析

该电连接器防尘盖,材料为PEF(高压聚乙烯),乳白色,要求塑件无穿透性气泡、裂缝、缺口等缺陷,使用HT-5880注塑机生产。塑件体积不大,尺寸精度要求不高,形状比较规则。

在塑件的中心部位有一个高9mm,直径为7mm的圆柱形凸台,其侧面有一个直径2.2mm的侧孔,用于固定防尘盖。凸台的成型是该模具设计的关键和难点。如果选择用模具成型此侧孔,则必然要将侧抽芯机构设在定模上,使得模具结构非常复杂,同时也加大了模具设计和制造的难度和时间,非常的不经济。所以考虑采用注射成型制造不含侧孔的塑件,然后对得到的塑件进行钻孔制得所需塑件。这样一来,就省去了侧向抽芯机构,简化了模具结构。

2 塑件成型工艺分析

从成型工艺考虑,脱模机构一般设计在动模上,动模一般用来成型塑件的内表面。这是因为一般而言,塑件的内表面对外观没有要求或者要求比较低,此外动模侧的推杆、顶针等推出机构和型芯的端部会在塑件表面留下痕迹,从而影响塑件表面质量。此外从塑件的公差配合要求来看,塑件开口一侧的尺寸为配合尺寸,公差要求最高。如果将分型面设在靠近塑件中部外缘外表面上,虽然满足了截面积最大,但不利于脱模,极有可能出现刮伤、毛刺甚至拉裂等缺陷。如果将分型面设在外缘下表面上,也无法得到质量满足要求的塑件。这是因为下表面属于配合面,公差要求比较高,由于溶解痕无法完全消除,加上分型面处往往有飞边、毛刺等缺陷,导致无法保证塑件尺寸符合装配的要求。综合考虑塑件的装配、顶出、质量要求以及模具设计、制造的复杂程度,选择塑件靠近中部外缘的上表面为分型面。

3 模具结构设计

3.1 分型面和型腔数量的确定

根据所用注塑机的工艺参数,开模行程、注射压力以及塑件的质量要求,采用一模一腔生产。由上文可知,选择塑件中部边缘上表面(即靠近塑件凸台一侧)为分型面,这样就可以避免出现侧向抽芯机构,采用整体型芯成型塑件的内表面,即使分型面处出现熔接痕也在两个面的交界处,不影响塑件的外观质量。缺点在于型芯的尺寸较小、中心部位形状不规则,给型芯的加工制造提出了较高的要求。

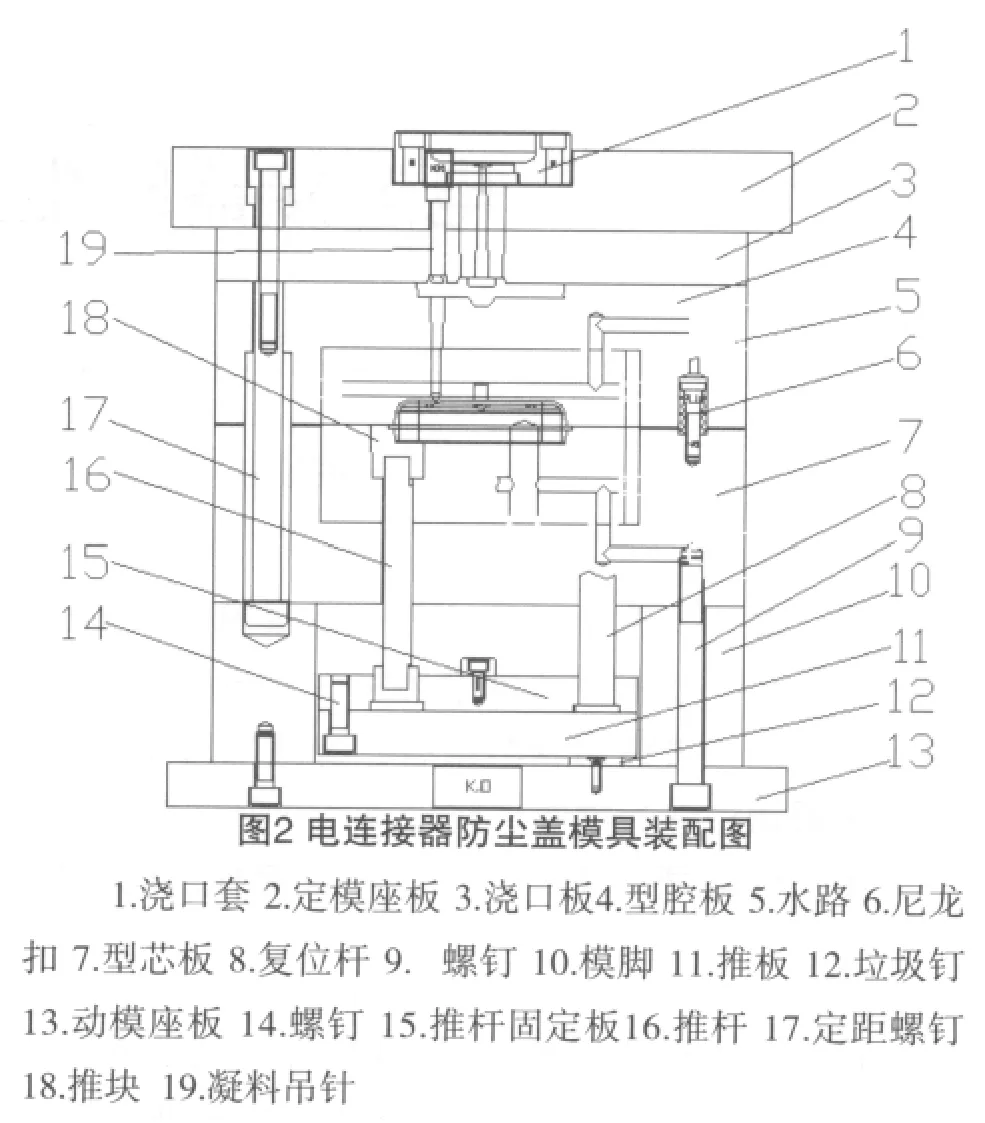

3.2 浇注系统设计

由于采用一模一腔,为了提高生产效率,方便凝料和塑件分离和取出塑件,采用点浇口三板模。采用点浇口能获得外形清晰,表面质量好的塑件,而且有利于自动化操作,去除浇口后,塑件上留下的痕迹不明显不影响塑件的美观。点浇口直径为1.2mm,位置如图2所示,采用三板模自动去除冷凝料。

3.3 成型零件设计

型腔采用整体镶嵌式型腔结构,材料选用P20,硬度为30~35HRC。动模型芯同样采用整体镶嵌式结构,嵌入动模板中,型芯采用同样采用P20,硬度为31~34HRC

3.4 导向机构设计

导向机构采用导柱、导套导向机构。动定模板的采用四个导柱等直径对称分布,推板的导向机构为四个中托司,即四套导柱、导套分布方式也采用等直径对称分布。因为导柱、导套经常摩擦,所以要具有足够的耐磨度和硬度。所以导柱材料为20Cr,淬火硬度为58~60HRC。

3.5 脱模机构设计

该模具顶出机构采用推杆和推块顶出。为使塑件受力均匀、平稳、准确地顶出,在塑件四个圆弧过渡角处设置四个推块,从而使塑件受力均匀顺利脱模。此外在浇口处设置凝料吊针,确保第一次分型时,冷凝料从塑件表面脱离。

4 工作过程

电连接器防尘盖注射模具结构如图2所示,其具体的工作过程为:

当模具开模时,在尼龙扣和凝料吊针的作用下,冷凝料从塑件浇口位置脱离,实现第一次分型。当模具继续开启直至左侧定位螺钉的第二位置时,在型芯和塑件包紧力的作用下塑件从定膜腔中脱出,实现第二次分型。随着模具继续开启直至到达左侧定位螺钉的极限位置,顶出机构的作用下,推板推动推杆,推杆推动推块将塑件从动模腔中推出。当模具闭合时,在复位杆和定距螺钉的作用下,模具复位退回。

在实际生产中该套模具工作过程灵活可靠,脱模顺利。制得的塑件质量稳定、无穿透性气泡、裂缝、缺口等缺陷;只在塑件分型面有轻微的毛刺,不影响塑件的使用;塑件尺寸稳定,符合采购商的要求。

5 结语

通过对某种电连接器防尘盖的结构、成型工艺性分析,对该塑件的注射模具进行了设计,包括确定分型面、型腔数量、浇注系统、脱模机构等部件,分析了该模具的工作过程。模具结构简单而紧凑,制造成本低。实践证明该套模具工作过程顺利可靠、塑件脱模灵活可靠;制得的塑件质量稳定、可靠,完全达到了采购商的要求,有效简化了模具结构,取得了良好的经济效益。

[1]高俊刚,于茂赏,杨丽庭.线性双峰聚乙烯/高压聚乙烯/线性低密度聚乙烯共混物的流变行为与力学性能[J].高分子材料科学与工程,2004,20(1):136-139.

[2]尚波.冰箱铰链盖注射模具设计[J].模具制造,2005,(4):38-40.

[3] 陆龙福,鄢敏.浅谈塑料模具分型面设计[J].机械工程与自动化,2012,(1):163-164.