湿法烟气除尘脱硫技术的立窑应用

宋 涛

(淮北矿业集团 工程建设公司,安徽 淮北 235000)

0 引言

我国是世界上最大的煤炭生产和消费国,也是世界上少数几个以煤为主要能源的国家之一。我国排放的二氧化硫90%来自于燃煤,位居世界第一。二氧化硫排放会造成酸雨,对人及生态环境造成严重的危害,因此削减二氧化硫的排放量,控制大气二氧化硫污染、保护大气环境质量,是目前及未来相当长时间内我国环境保护的重要课题之一。

伴随经济社会的发展,企业逐渐认识到立窑燃煤产生的含有硫氧化物和粉尘等有害物质的烟气引起的环境污染更加严重,采用湿法烟气除尘脱硫技术是企业持续和健康发展必须重视的问题。

1 出窑烟气分析

以年产2万吨的立窑为例,烟气量是12800m3/h。设备耐压为-550Pa。烟气温度在 100℃~150℃。 废气成份含有 CO2、CO、O2、N2、SO2、NOX、H2O等。含尘浓度是8g/m3。粉尘的颗粒径分布:≥20μm的颗粒占69.7%,小于 20μm≥d≥5μm 的颗粒占 20.1%,≤5μm 的颗粒占 10.2%。 粉尘的密度:真密度 2.47g/cm3,堆积密度 1.53g/cm3,烟气适度在 12%~16%。

烟气脱硫的基本原理是酸碱中和反应。烟气中的二氧化硫是酸性物质,通过与碱性物质发生反应,生成亚硫酸盐或硫酸盐,从而将烟气中的二氧化硫脱除。烟气除尘脱硫的目标是烟气的含尘浓度是小于200mg/m3,SO2的排放浓度小于900mg/m3,烟气排放黑度低于林格曼黑度1级。

2 工艺技术方案

2.1 工艺技术方案选择

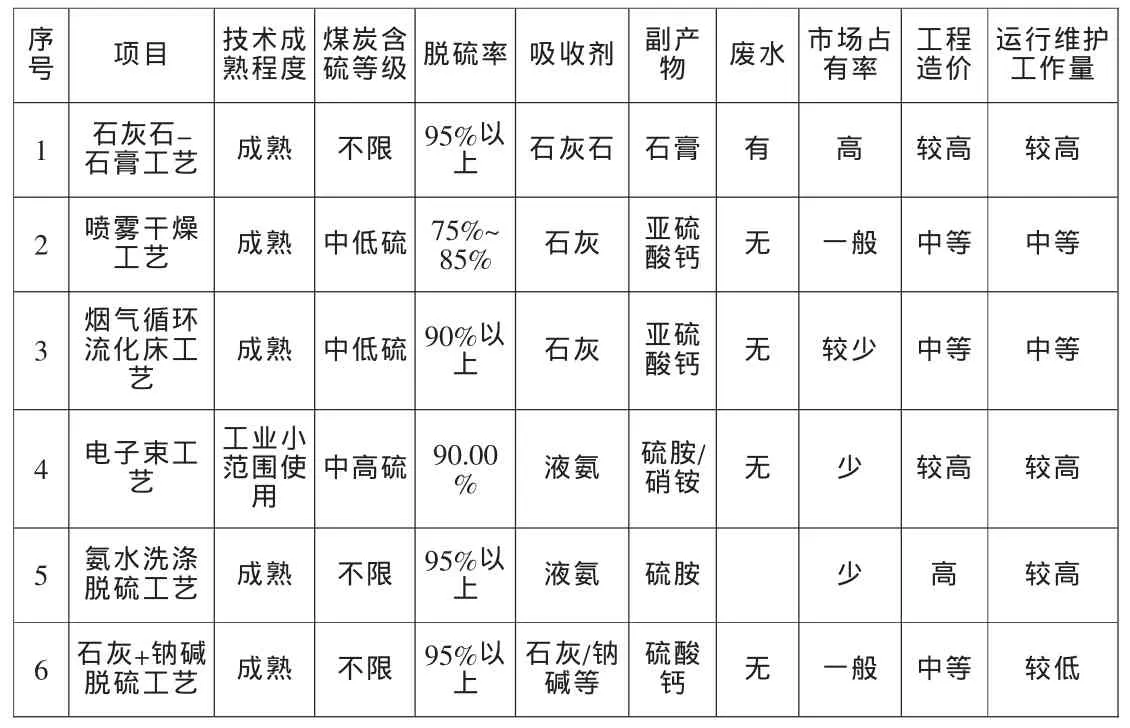

目前,世界上立窑燃煤的烟气除尘脱硫工艺多重多样,有技术较为成熟已经达到商业化应用的水平,有的尚处于研究实验阶段。目前,应用较为广泛的烟气脱硫工艺主要有6种,见表1:

表1 脱硫工艺比较

从表中可以看出,石灰石-石膏工艺市场占有率高,技术最为成熟,系统可靠性高,脱硫效率高,吸收剂来源广泛,适用于各种煤炭,尤其是烟气处理需求量大的情况;喷雾干燥工艺和烟气循环硫化床工艺都需要使用高活性的石灰,而且对于煤炭的种类有限制;电子束工艺尚不能广泛应用,安全系数低;氨水洗涤脱硫工艺系统复杂,投资较高。石灰+钠碱脱硫工艺脱硫率高,吸收剂易获取,成本低,运行维护工作量小,适用于处理小排放烟气的情况。

2.2 工艺特点

石灰+钠碱脱硫工艺是先用钠碱性吸收液对烟气进行脱硫,然后再用石灰粉再生脱硫液,由于整个反应过程是液气相间进行,避免了系统结垢问题,而且吸收速率高,液气比低,吸收液利用率高,投资成本和运行成本低。

1)用烧碱(纯碱)脱硫,脱硫液中主要是烧碱(纯碱)水溶液,再循环过程中对水泵、管道、设备冲刷缓解腐蚀和堵塞,便于设备运行和维护。

2)钠碱性吸收液对于SO2反应速度快,液气比较低,能达到较高的脱硫效率,一般在95%以上。

3)脱硫液再生及脱硫沉淀均发生在塔体里,避免了循环系统的堵塞,提高了设备运行的可靠性,降低了运行成本。

4)以空塔喷淋为脱硫塔结构,运行可靠性高,事故发生率低,塔内阻力小,一般不超过600Pa。

2.3 工艺流程

烟气从窑顶排出,经烟道、重力沉降室沉降以后,由风机输送烟气至脱硫塔底部进入脱硫塔,在脱硫塔内布置三层12只喷嘴,喷出细微液滴雾化均布于脱硫塔内,使烟气与雾化脱硫液进行充分液气混合接触,烟气中的SO2被脱硫液充分吸收,反应,达到脱除SO2的目的。脱硫后的烟气经塔顶风道进入除雾脱水干燥室干燥后,经风机输送至烟囱排出。脱硫液除去SO2以后,经塔底管道流入沉淀池,在沉淀池中把粉尘沉淀下来,清液经上部溢流进一级反应再生池,再池里与石灰乳液制备池引来的石灰乳液进行反应,再生液流进加入纯碱溶液的二级反应再生池反应后,由水泵打入脱硫塔顶部的脱硫液槽循环使用。除尘系统工艺流程图,见图1:

图1

2.4 工艺优势

烟气从窑顶排出,经烟道、重力沉降室输送至脱硫塔底部进入脱硫塔。以空塔喷淋为脱硫塔结构。设计风速小于3m/s,塔内压力降小于600Pa,集中了除尘,脱硫,排烟气于一体,脱硫后的烟气从塔顶经风道输送至除雾脱水干燥室干燥,然后由风机输送至烟囱排出,整个系统处于负压工作环境,安全系数高。脱硫塔制作完毕喷砂处理后,环氧树脂防腐6遍,塔内主要部件喷嘴和管道,使用不锈钢材质。

脱硫塔采用喷雾试空塔喷淋结构,具有高效、节能、低成本的优点,塔中的雾化脱硫液吸收了SO2和粉尘后,消耗了NaOH生成Na2SO3,进入沉淀池沉淀后,进入一级反应再生池与Ca2(OH)2反应,再生出钠离子,进入二级反应再生池后补入Na2CO3,由水泵打入脱硫塔顶部的脱硫液槽循环使用。

重力沉降室收集的粉尘,可以作为半成品原材料的辅料使用,以Ø2m,10m的立窑为例,每年可回收粉尘近500吨,有很高的经济效应。

脱硫最终产物是石膏浆,具体为亚硫酸钙、硫酸钙、碳酸钙和粉尘。由水泥浆泵从沉淀池中排出,自然蒸发晾干后堆积处理。

脱硫液加入石灰再生,杜绝了二次污染。

3 烟气排放分析

经石灰+钠碱脱硫工艺洗涤净化后的烟气进入除雾脱水干燥室干燥后,排出时温度降至露点以下,通常30~50℃,含水率低,易于烟囱排放。

通过对立窑燃煤烟气的净化,最终排放到空气中的污染物浓度能够达到预期目标。

4 经济效益

工程费用一次性投资6万元,运行成本低,每年回收粉尘500吨左右,减少SO2排放3吨以上,以每吨SO2排放将造成2万元的综合经济损失计算,每年减少6万元的综合经济损失,企业效益显著提高。

5 结论

根据国家环保要求“达标排放”“总量控制”的环保原则,立窑湿法烟气除尘脱硫技术-石灰+钠碱脱硫工艺的应用,通过工程实例证明,其系统运行可靠性高,除尘脱硫效果好,运行费用低,有较好的可操作性,使立窑生产完全达到国家环保的标准。企业推广应用,能够有效地改变周边环境,必将有利于我国的能源节约和环境保护。

[1]李守信,纪利国,等.石灰石-石膏湿法烟气脱硫工艺原理[J].华北电力大学学报,2002.

[2]蒋仲安.湿式除尘机理的研究与应用[D].北京:中国矿业大学,1994.

[3]吴开源.双碱法烟气脱硫工艺在火电厂的应用[J].上海电力,2006,19(5):494-495.

[4]张文俊,杨存金,邓九兰,等.几种烟气脱硫剂的脱硫性能试验[J].中国环境监测,1999(6).