旋转氧弹油浴托架座故障分析及解决方案

江 巍

中国石油化工股份有限公司润滑油茂名分公司 广东茂名市

一、设备现状

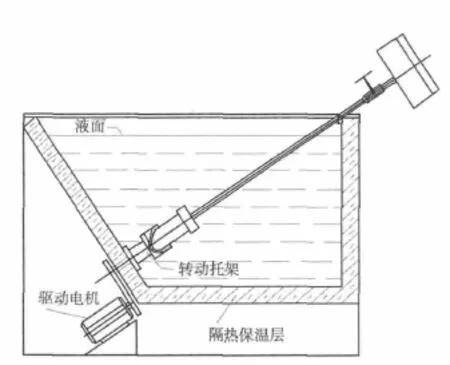

由大连某厂生产的DZY-028型润滑油氧化安定性试验仪(旋转氧弹法)是一台用于进行润滑油氧化安定性试验的分析设备,满足SH/T0193《润滑油氧化安定性的测定 旋转氧弹法》。其工作方式是在油浴内置有4个氧弹托架,与水平面呈30°一字布置,在150℃的油浴中,将充装好试样及一定压力氧气的氧弹弹体倾斜放入,置于托架上,由驱动电机带动(图1),通过齿轮带动各个氧弹托架以100r/min的速度转动(图2),一般连续运行时间根据试验油品的抗氧化性能不同,在100~3000min范围调整。试验目的是考察润滑油产品的抗氧化性能。

但是在实际运转过程中,新仪器投入使用不足3个月,就出现托架卡死现象,致使氧化试验失败。

图1 氧化安定性试验仪工作示意图

维修托架卡死故障一般需要等油浴内的硅油由150℃降至常温后,先排空槽内的硅油等,再进行拆除维修,更换周期一般要两个工作日,虽然更换费用不太高,但消耗时间较长,且每次试验中途失败易影响产品及时出厂投向市场,其对润滑油生产企业带来的损失是无法估计的。

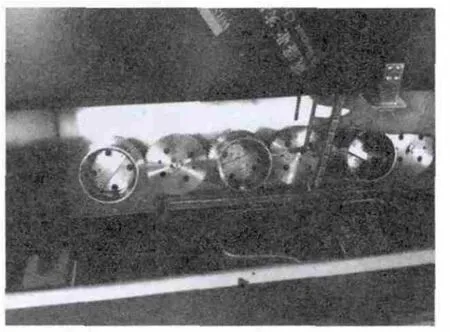

图2 浴槽内各托架之间连接方式

二、问题分析

经过检查发现,在仪器转动托架座中装有深沟球轴承,靠近传动齿轮一端为6201RS轴承,另一端为6200RS轴承(图 3)。

损坏的轴承多为靠近传动齿轮的6201RS轴承,损坏现象为保持架损坏,1粒或2粒钢球脱离保持架(图 4),并被挤压破碎,使整个轴承卡死,无法转动。最终4个氧弹托架全部停止转动,试验失败。

图3 原托架座轴承结构

图4 损坏的轴承

最初的维修方式是简单拆除损坏的轴承,采用原型号轴承进行更换,但是维修不久仪器又出现托架卡死现象,且此现象多次发生,在4个托架中轮流发生。

经过分析,托架座轴承故障的原因是选用的轴承不当所致。首先,在试验初期,由于安装氧弹体时产生了一定的轴向载荷,使轴承内的保持架发生变形;然后在长期的150℃环境下,轴承内部的托架无法耐受高温环境,转轴连续不停地转动,转速虽然不高,仅为100r/min,但摩擦力矩较大,使轴承内保持架的变形更加严重,使轴承内部的间隙逐渐变小,摩擦增大,最终导致损坏卡死。

三、改进措施

根据托架座的实际工况,需要对托架座的轴承进行改造。选用6200/6201耐高温深沟球轴承。该型轴承内部没有保持器,只由滚动体组成,可以满足200℃左右工作条件,该型轴承按普通级公差生产,且游隙远大于普通轴承,因此通常不适合高速运转场合,仪器托架座转速仅为100r/min,能够满足轴承的需要。

考虑轴承除了要承受径向载荷外还要承受轴向载荷(特别是安装及拆卸时),为了确保安全可靠,对轴承室内的凸台进行重新加工。将装有6201轴承即在安装氧弹杯时受轴向力的轴承座深度增加10mm,使其能够安装两个轴承,在内侧安装耐高温的深沟球轴承,主要用以承受径向载荷,外侧在靠传动齿轮端,除了能安装耐高温深沟球轴承外,再增加1个7201AC单列角接触球轴承,使其能充分承受在安装氧弹体时的轴向载荷。对于托架座的另一端,考虑到在拆卸氧弹时会产生的轴向力,有可能使整个托架轴拔出,导致单列角接触球轴承损坏,故将该处轴承室深度增加2mm,在轴端开螺丝孔,安装轴后再增加1片外径20mm,厚3mm的垫片,中间用M4沉头螺丝进行紧固,可有效防止轴被拉出(图5)。

四、改造效果

通过对托架座轴承系统进行改造,经过连续6个月的使用,每天高低温反复不断试验,轴承运转良好,每次试验都能顺利完成,确保了试验样品及时完成测试,同时相应减少了维修工作量。

1 GB/T 272—83滚动轴承代号方法[S].北京:中国标准出版社

2 GB/T 7813—1998滚动轴承附件轴承座外形尺寸[S].北京:中国标准出版社

3 苗澍,高亮.6201—2RZ深沟球轴承保持架断裂故障分析.哈尔滨轴承.2010.6(31卷)第2期