汽轮发电机风扇叶片的三维造型和数控加工工艺

李树伟

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

汽轮发电机风叶的需求量大,加工精度要求高,单件重量控制严格,形状复杂。早期采用铸造成型,手工修磨的加工工艺,成品质量不好,单件的重量不均匀,给产品配重和整体质量带来很大的影响。风叶的加工成为影响产品质量的关键。为解决这个问题,进行了数控加工方案的研究。

早期汽轮发电机的风叶图纸是手工绘制的图纸,要进行数控加工,必须进行三维造型,将二维图纸转变成三维的模型。通过三维模型,计算并生成加工的刀路轨迹,再通过后置处理程序,将刀路轨迹转变成数控机床可以识别的代码,通过数控机床的控制系统驱动机床运动来完成数控加工。

1 三维造型的方法

汽轮发电机风叶的形状是曲面的,在二维图纸使用的是七个截面表示,每个截面有一组XY的数据列表和R/r的数据,分别表示样条曲线通过的点坐标和叶型前后缘的圆弧半径值。每个截面又有角度说明叶片截面旋转的角度,Z值表示截面的相对高度。

1.1 截面线的绘制

截面线在二维图纸上是在一个相同的平面内,根据XY的数据列表点形成样条曲线。工程应用上采用的是三次样条曲线,保证样条曲线的连续性和二次可导性。根据R/r的数值绘制圆弧,确定圆弧的两端分别与样条曲线和水平直线相切约束(如图1所示)。

图1 风叶截面在平面上的截面线投影

1.2 截面线的分析和调整

截面线的构造质量直接决定风叶型面的质量,关键是对样条曲线的控制。一般表示样条曲线连续性有三个概念[1]:G0位置连续,两组曲线在端点重合,连接处的切线方向和曲率均不一致,这种连续性会有一个很尖锐的挠角。G1切线连续,两组曲线端点重合且切线方向一致,可以看到曲率梳在接触点位置在一条直线上,不会有尖锐的连接缝。但是,连接处曲率有突变,在视觉上还有明显的差异。G2曲率连续,在G0、G1的基础上,相接触的曲率也相同,曲率梳在接触处的刺长度和方向都一致,没有尖锐的连接缝和曲率突变,视觉光滑流畅。G3曲率变化率连续,具有G0、G1、G2的特征,在连接处曲率的变化是连续的。同时,曲率变化可以用一次方程表示为一条直线。事实上,切线连续点的连续性能够满足大部分基础工业(航空和航天、制造业、造船业)。基于这些应用,通常并无曲率连续的需求。

对于风叶的截面线而言,要求截面线的曲率梳的方向一致(如图2所示),并且所有刺均向外。这种理论性的要求可以有效保障风叶的型面没有凹陷处,防止风叶在工作中出现气蚀等表面缺陷。由于图纸是早期手工绘制的二维图纸,必然有些数据点不准确,要进行修改来保证曲线的曲率梳合理性。调整范围必须小于0.03 mm精度,确保在设计数据的公差范围内。

图2 截面线的曲率梳

1.3 风叶的型面造型

将各个平面截面线根据图纸的旋转角度和Z方向的相对距离,变换成为三维空间的曲线,利用通过曲线功能,将各个截面连接三维空间上的型面(如图3所示)。确定各个截面线的方向一致,使用参数对齐的模式,形成光顺的型面。

图3 风叶的三维型面

1.4 风叶理论型面分析

为了验证风叶型面的构造质量,检查型面的连续性,可以通过斑马线(也叫做高光测试)分析。斑马线实际上是模拟一组平行的光源照射到所要检测的表面上所观察到的反光效果。G0的斑马线在连接处毫不相关,线和线之间不连续,通常是错开的。G1的斑马线虽然在相接处是相连的,但是,从一个表面到另一个表面就会发生很大的变形,通常会在相接的地方产生尖锐的拐角。G2的斑马线则是相连的,并且在连接处也有一个过渡,通常不会产生尖锐的拐角,也不会错位。

从斑马线分析图中可以看出,所有的斑马线平滑,在拐角处有尖角,达到G1的标准。在数学上的解释是曲面处处连续,并且二阶导数连续。达到了风叶型面的质量要求(如图4所示)。

图4 风叶的斑马线分析

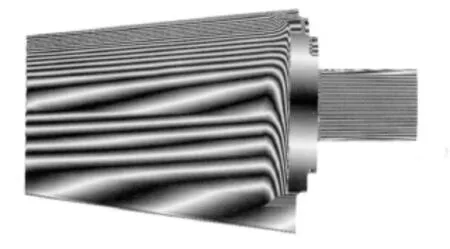

1.5 风叶三维实体模型

通过拉伸、剪切、增加材料、去除材料、倒圆角等操作细化模型,最终完成汽轮发电机风叶三维模型的构造(如图5所示),作为数控加工的模型依据。

图5 三维理论模型和实际工件

2 风叶的数控加工

风叶质量要求较高,采用整体加工完成。首先利用车床完成风叶短轴部分的加工,以加工好的风叶短轴作为基准来加工风叶的型面。采用圆筒夹具固定风叶,使用带转台的数控机床一次性装夹完成风叶型面的全序数控加工。正是采用了数控技术整体一次性装夹加工完成,可以在实现大批量生产的同时,保证单件的质量相一致,避免出现重量不均匀的现象风叶的装夹方式(如图6所示)。

图6 风叶的装夹方式

2.1 风叶的开粗加工

由于是整铸造的材料,已经将短轴端车削完成,顶部是整块的方料,必须进行快速的开粗加工,去除多余的材料,提高加工的效率。依据高速切削理论,采用等高型腔铣削的方式进行高速切削。风叶本身的结构是下部加工的空间比上部大,底部是夹具固定,切削刀路的干涉区域相对较大,会出现四周刀路的不可预测性。为了保证刀路的安全,采用封闭轮廓的控制方式,限定刀路在制定的区间内。

高速切削要保证刀路的平稳和连续[2]。所以,设定刀具进入方式是随型斜向切入工件的模式,避免出现直接切入工件的撞击和刀路方向的突变(刀具进入的设定见图7)。控制每层切深是0.5 mm,实现较小的切削量,较大的进给量高速切削要求。

图7 刀具进入的设定

高速切削(HSM或HSC)是20世纪90年代向实际应用迅速推广的先进加工技术。通常指高主轴转速和高进给速度下的铣削,可以提高生产率。铣削速度和进给速度的提高,可提高材料的去除率,对复杂的型面加工可以直接达到零件表面质量的要求,缩短手工打磨工序和工艺路线,进而大大提高加工的生产率。国际上在航空航天制造业、模具加工业、精密零件加工行业得到广泛的应用。高速铣削的切削力小,有较高的稳定性,可以高质量地加工出薄壁的零件。风叶型面的出风边理论厚度小,容易变形,非常不利于加工,造型上有小圆弧过渡减少变形量。通过高速切削技术可以完成薄壁的加工,实现立式安装(模拟仿真如图8所示)。

图8 模拟仿真

2.2 风叶的半精加工

半精加工的目的是去除工件在开粗切削完成后,对风叶型面带来的尺寸影响。由于开粗加工的主要目的是去除多余材料,必然出现一些剩余的阶梯状材料。半精加工就是将这些阶梯状多余材料去掉,同时保证精加工的余量均匀(半精加工的模拟仿真如图9示)。半精加要避免出现跳刀的现象。跳刀会在风叶型面上形成痕迹,刀路不连续,对加工的质量会产生较大的影响。半精加工的数控编程采用区域铣削策略,有效地避免了跳刀的问题。

图9 半精加工的模拟仿真

2.3 风叶的精加工

由于高速切削的特殊性和控制的复杂性,在高速切削的条件下,传统的NC程序已经不能适应要求。因此,必须认真考虑加工过程中的每一个细节,深入研究高速切削状态下的数控编程。高速切削中的NC编程不仅仅局限于切削速度、切削深度和进给量的不同数值。编程时必须改变加工策略,以创建有效、精确、安全的刀路,从而得到预期的表面质量。在精加工时要求保持恒定的切削载荷。首先保持金属去除量的恒定,其次要平滑地切入工件,让刀具沿着一定坡度切入工件而不是直接插入。经过了开粗和半精加工的操作,材料余量均匀,客观上保证去除量的均匀。精加工编程时,还要保证刀路轨迹的平滑性。刀路轨迹的平滑性是保证切削负载恒定的重要条件。在尖角处要有平滑的刀路轨迹,消除机床的运动急速换向,保证切削稳定(精加工的模拟仿真和高速平滑刀路见图10)。设定进入和跨越是光顺方式,调整编程加工参数实现平滑的刀路,完成高速切削加工。

3 结语

汽轮发电机风叶三维造型满足了产品设计图纸的要求,并能满足生产工艺需求。数控加工工艺采用整体一次装夹,机床转台换位的方式,一次性加工完成风叶的全部型面,有效地保证了风叶的加工精度,简化了装夹方式,减少了加工工序,实现了大批量生产的质量要求,降低了生产成本和周期。

图10 精加工的模拟仿真和高速平滑刀路

[1]杨胜群.UG NX数控加工技术[M].北京:清华大学出版社.

[2]何晶晶.UGS NX7.5自动编程实例[M].西安:西安交通大学出版社.