微量Sc对7085铝合金淬火敏感性的影响

祁小红,邓运来, ,刘胜胆, ,张云崖,张新明,

(1.中南大学 材料科学与工程学院,长沙 410083;2.中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

7×××系(Al-Zn-Mg-Cu系)合金是所运用的商业铝合金中强度最高的一类合金,因其具有高强度与高比刚度、易于加工、耐腐蚀性能好以及韧性比较高等特点,被广泛用作航空航天工业的结构材料[1-2]。但该系合金存在淬火敏感性,即随着淬火速率的减小,合金的力学性能会发生显著的降低[3]。合金厚板淬火时,会因为表层和心部的冷却速率不同而导致表层和心部的力学性能不均匀和整体性能的下降。从而不能满足航空航天工业对该系合金大尺寸、厚截面构件,尤其是厚板的性能要求。因此,很多学者对如何获得低淬火敏感性和高性能厚板这一问题进行了大量的研究。如LIU等[4]、刘文军等[5]以及邓运来等[6]通过改变热处理制度来降低合金的淬火敏感性,DENG等[7]和LIU等[8]通过改变合金成分来降低合金的淬火敏感性。

铝合金淬火过程中的不均匀形核会导致合金力学性能降低,主要是由于不均匀形核降低了基体中固溶体的过饱和度,使得在后续时效过程中强化相的析出数量减少[9]。Al-Zn-Mg-Cu系合金淬火时η(MgZn2)平衡相在先析出的弥散粒子上和(亚)晶界处非均匀形核是合金产生淬火敏感性的主要原因[10]。合金的再结晶程度也是影响淬火敏感性的一个因素[11],大角度晶界的迁移会改变粒子与基体的共格关系,增加合金中随机大角度晶界的数量,增加η(MgZn2)平衡相的析出场所。Sc是迄今为止发现的对铝合金性能优化效果最好的合金元素。含Sc的Al-Zn-Mg-Cu-Zr合金在铸造过程中形成与基体共格的Al3(Sc, Zr)粒子,起到非均质形核核心的作用,能有效细化铸态合金的晶粒尺寸。在变形及回复过程中,Al3(Sc, Zr)粒子阻碍位错和亚晶界的移动,提高合金的变形抵抗能力及再结晶温度,降低再结晶晶粒尺寸,有效提高合金的综合力学性能[12-13]。但是 Sc对铝合金淬火敏感性的影响鲜有报道。本文作者在7085铝合金中添加了微量Sc元素,研究Sc对Al-Zn-Mg-Cu-Zr合金淬火敏感性的影响。

1 实验

采用高纯铝、纯镁和Al-Zn、Al-Cu、Al-Zr、Al-Sc中间合金配料,晶粒细化剂采用Al-5Ti-B。在石墨坩埚电阻炉内进行熔炼,熔炼温度为750~780 ℃,精炼温度为730~750 ℃,铸造温度为710~720 ℃,除气剂采用C2Cl6。将铝合金熔体浇入铁模中获得40 mm×80 mm×120 mm的铸锭,铸锭的实际化学成分如表1所列。将获得的铸锭采用(480 ℃, 24 h)的制度进行均匀化热处理。铣面后于420 ℃预热2 h,轧制成厚为12 mm的板材,轧制总变形量为68%。沿板材轧制方向截取d9.8 mm×160 mm的圆柱体作为末端淬火实验的试样,使圆柱试样的轴向与轧向平行。试样置于箱式空气炉中于470 ℃固溶2 h。固溶处理后在相同流量、压力与喷嘴直径的条件下用室温水进行末端淬火实验。试样完全冷却后置于恒温干燥箱中进行(121 ℃,24 h)时效。将时效样品沿轴向剖开,在分剖面上沿淬火时温度梯度方向进行硬度测试,得到硬度(HV)与淬火端距离(l)的曲线,即淬透性曲线。

在时效样上距淬火端面10、30、60mm处分别截取薄片制备TEM试样。TEM分析在TECNAIG220型透射电镜上进行,加速电压为200 kV。薄片经机械减薄至 0.1 mm后双喷穿孔,电解液为 30%HNO3+70%CH3OH,电解温度约为-30 ℃。用XJP-6A型金相显微镜观察样品组织,试样腐蚀试剂(Graff sergeant)成分为1%HF+16%HNO3+83%H2O+ 3gCrO3。硬度测试在HV-5型小负荷维氏硬度计上进行,载荷质量为3 kg,保载时间15 s。

表1 试验所用Al-Zn-Mg-Cu合金的实际化学成分Table1 Chemical composition of investigated Al-Zn-Mg-Cu alloy

2 实验结果

2.1 淬透性曲线

图1 两种合金T6态下的淬透性曲线及硬度保留值曲线Fig.1 Curves of hardness (a) and hardness retention values (b)of T6-aged alloys 1 and 2

固溶后合金试样1和2在相同的末端淬火工艺条件下进行末端淬火实验。图1(a)所示为两种合金的硬度曲线(淬透性曲线)。由图1(a)可知,在淬火端端部,合金2的硬度明显高于合金1的;随着离淬火端距离的增加,两种合金的硬度均呈下降趋势,相较于合金1,合金2的硬度下降的速率较大;当离淬火端的距离大于30 mm后,合金2的硬度均低于合金1的。两种合金距淬火端最远处的硬度值分别为 168HV和157HV,相对于各自对应的淬火端部,硬度分别下降了16.0%,21.5%。

图1(b)所示为合金1和2淬火时效后的硬度保留值曲线。由图1(b)可知,两种合金的硬度保留值均随离淬火端距离的增加而减小,最后(l≥80 mm)趋于稳定。当离淬火端距离小于30 mm后,含Sc合金的硬度保留能力与不含 Sc合金相差不大,说明在此范围内,含Sc合金与不含Sc合金的淬透性相差不大。定义合金的硬度值下降10%(硬度保留至90%)的点为合金的淬透层深度[14],则合金1和2的淬透层深度分别约为63和42 mm,添加微量Sc元素使合金的淬透层深度减小约30%。

2.2 DSC降温曲线

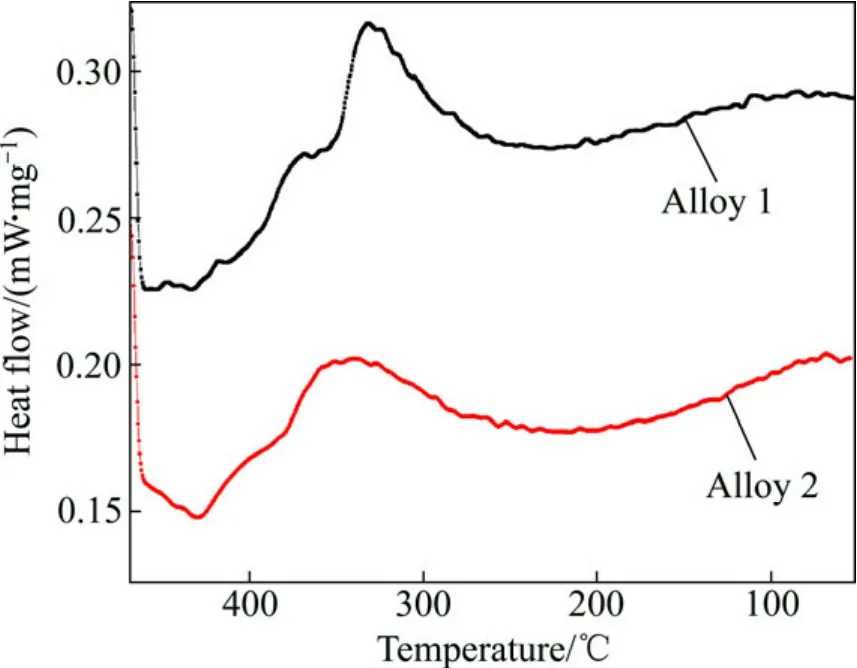

热轧板(12 mm厚)经(470 ℃,2 h)固溶后的DSC降温曲线(降温速度为 5 ℃/min)如图2所示。从图2可以看出,试样1和2几乎以相同的温度开始析出,开始温度约为(430±3) ℃,随着温度的不断降低,基体组织中不断有第二相析出,试样1的析出结束温度约为(250±2) ℃,试样2的析出结束温度约为(210±2)℃。 可以得出试样1和2第二相析出的起始温度范围分 别 为 (430±3)~(250±2) ℃ 和(430±3)~(210±2)℃,即含 Sc(合金 2)中第二相的析出起始温度范围比不含 Sc(合金 1)中的第二相析出起始温度范围宽。第二相析出起始温度范围越宽,说明合金在相同的淬火条件下冷却,第二相析出的持续时间越长,析出的第二相数量越多,合金的力学性能下降的也越多。这一结论与图1(a)所示的冷却曲线比较吻合。此外,第二相析出起始温度点与析出峰之间的面积Qs值也反映了第二相析出的数量,通过软件测得合金1的Qs值为46.78 k/J,合金2的Qs值为58.13 k/J,合金 2的Qs值大于合金 1的Qs值,表明在降温冷却过程中,含Sc(合金2)基体中析出的第二相数量比不含Sc(合金1)析出的第二相数量多,这将直接导致合金2时效后的力学性能不及合金1的。导致合金2具有较高的淬火敏感性。

图2 试样在降温过程中的DSC曲线Fig.2 DSC curve of sample during cooling process

2.3 均匀化态微结构

图3 合金1与2的均匀化态的TEM像Fig.3 TEM images of alloys 1 and 2 after homogenization treatment: (a) Alloy 1; (b) Alloy 2

两种合金(450℃, 24 h)均匀化后的TEM像如图3所示。均匀化后,在合金1基体内,析出了马蹄形Al3Zr粒子;Al3Zr粒子在晶粒内部沿一定取向分布,粒子平均尺寸很大(约为27.2 nm),而且析出数量相对较少(见图3(a))。合金2的晶粒内部析出了大量弥撒、平均尺寸较小(约为 20.3 nm)的具有一定取向性的马蹄形粒子,该粒子为 Al3(Sc, Zr)粒子[15],其形貌和在〈011〉面上的衍射斑点如图3(b)所示。Sc、Zr两种元素分别与空位的结合能不同,Sc与空位的结合能为0.35 eV,高于Zr与空位的结合能,因此Sc在α(Al)基体中的扩散速度比Zr在α(Al)基体中的扩散速度快(约为Zr的4倍)。在铸锭均匀化退火过程中,先是过饱和固溶体分解生成在α(Al)基体中弥散、均匀分布的Al3Sc粒子,然后Al3(Sc, Zr)粒子再以Al3Sc粒子为核心形核析出,使得Al3(Sc, Zr)粒子在基体内的分布也是弥散、均匀的[11](见图3(b))。

2.4 时效态微结构

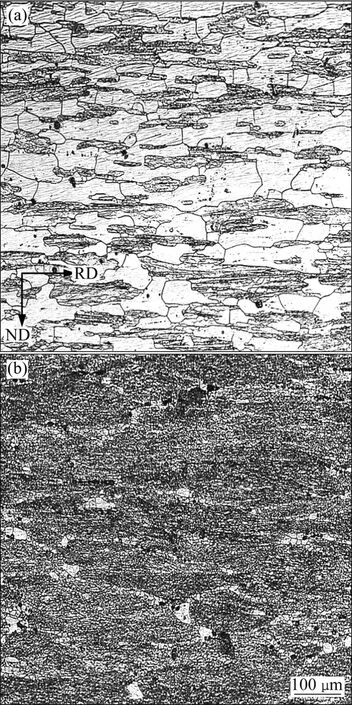

两种合金固溶时效后纵截面组织的金相(OM)如图4所示,试样经Graff sergeant试剂腐蚀后,再结晶区域呈白色。由图4可知,合金1经热轧、固溶时效处理后,合金组织沿轧制方向(RD)发生了明显的再结晶,再结晶比例约为 80%(图4(a)),有部分再结晶晶粒发生了长大。添加了微量Sc的合金2,经固溶处理后合金组织基本保持完全变形组织,亚晶得到了很好的保留,仅发生少量再结晶,再结晶比例约为10%,且再结晶晶粒并未得到充分的长大(见图4(b))。相对于没有添加Sc的合金,复合添加Sc、Zr能更有效的钉扎位错,稳定变形组织的亚结构,阻止变形合金再结晶的形核和晶粒长大,抑制合金的再结晶。

图4 合金固溶时效后的OM照片Fig.4 Optical micrographs of as-aged alloys: (a) Alloy 1; (b)Alloy 2

图5所示为是两种合金(T6)时效后离喷水端 10 mm处的TEM像。从图5可以看出,不含Sc的合金1中亚晶晶粒尺寸明显比含Sc的合金2的大,亚晶数量也明显少于合金2的,经测量得出合金1与合金2的亚晶晶粒尺寸分别约为2.93和0.95 μm。在亚晶晶界上,析出了大量不连续分布的粗大第二相(见图5(a)和(b))。合金2较合金1含更多的亚晶组织,故其在淬火过程中,会析出更多的平衡第二相,消耗基体中更多的溶质原子。

图5 合金1和2时效后距淬火端10 mm处的TEM像Fig.5 TEM images of alloys 1 and 2 after aging at 10 mm from quenching end: (a) Alloy 1; (b) Alloy 2

图6 合金1和2时效后距淬火端60 mm处的TEM像Fig.6 TEM images of alloys 1 and 2 after aging at 60 mm from quenching end: (a), (c) Alloy 2; (b) Alloy 1

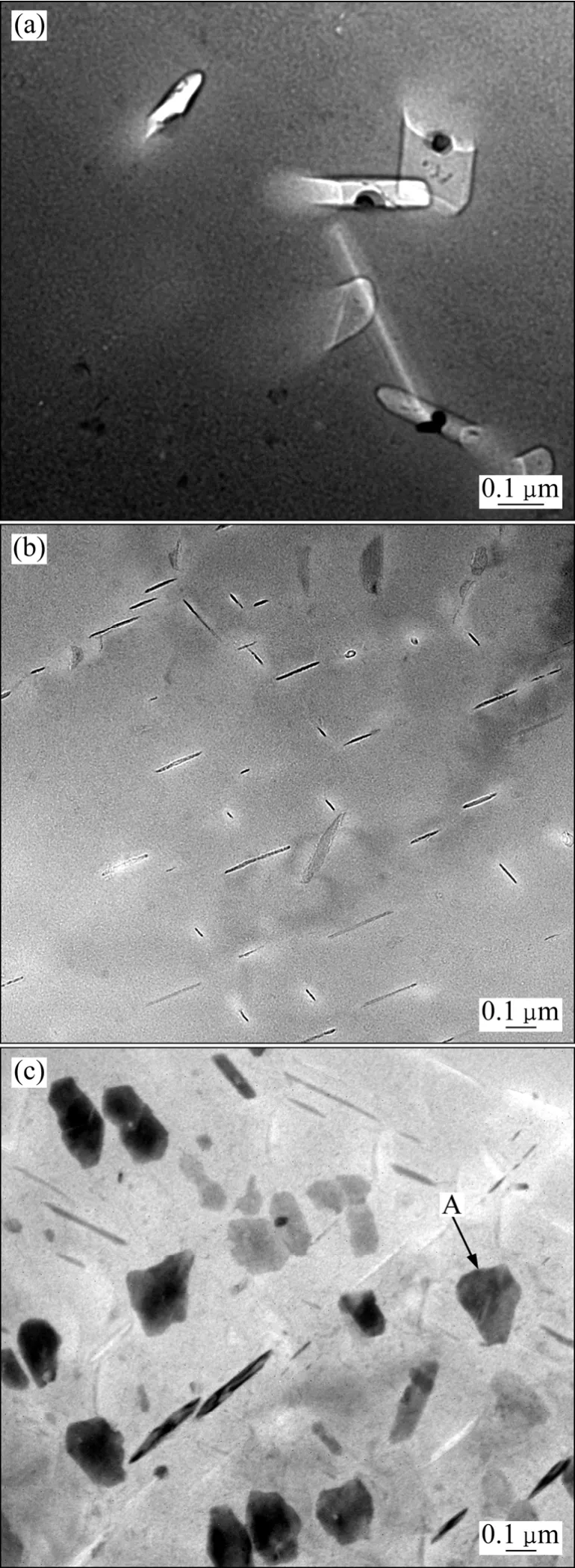

图6所示为合金1和2离淬火端60 mm处的TEM照片。从图6可以明显看出,在粗大η相的中心,存在一个黑色粒子,由于黑色粒子较小,尺寸仅约为20 nm左右(见图6(a)),很难通过EDS探测出粒子的成分。有人指出,粗大的平衡相会在Al3Zr(尤其是与基体不共格)粒子上非均匀形核析出,非均匀形核点越多,缓冷时析出的粗大平衡相就越多[16]。铝合金中复合添加Sc、Zr元素,会在基体中形成Al3(Sc, Zr)粒子。Al3(Sc,Zr)粒子与Al3Zr粒子具有相同的LI2有序结构,具有相同的异质形核效果,故可以推测该黑色粒子为Al3(Sc, Zr)粒子。在相同的放大倍数下,合金2晶粒内部析出的粗大η相在数量和尺寸上都要比未添加 Sc的合金1多和大(见图6(b)和(c)),在合金1内,η相以杆状为主,平均长轴长约为0.11 μm,短轴长约为0.01 μm;合金2内η相主要以片状为主(片状η相的EDS分析如表2所示),文献[17]也有相同的实验结果。长、短轴的平均尺寸约为0.21 μm和0.08 μm。在冷却速度较慢的条件下, Al3(Sc, Zr)粒子可作为异质形核核心,为粗大的η相提供形核场所,导致η相的尺寸和体积分数增加。同时,还可以认为,复合添加Sc、Zr元素增加了合金基体内非均匀形核质点,增加了粗大平衡相析出、长大的几率。

表2 图6(c)中平衡相A的EDS分析结果Table2 EDS analysis of stable phases marked by A in Fig.6 (c)

3 分析与讨论

对时效强化型Al-Zn-Mg-Cu合金而言,合金时效时强化相的形成是一个均匀形核长大的过程,其发生需要高过饱和度的溶质和空位[16]。而该系铝合金淬火的目的是为了获得较高的过饱和固溶体,这些过饱和固溶体在随后的时效过程中弥散析出细小的强化相,以提高合金的综合力学性能。如果第二相在淬火冷却过程中大量析出,必然会降低合金基体的过饱和程度,减少溶质原子数量,这将减少时效过程中强化相的析出数量,造成合金力学性能的下降。此外,淬火过程中析出的第二相在时效过程中会不断从周围基体中吸收溶质原子不断长大粗化,导致粗大第二相周围出现溶质原子贫瘠区,如图7所示,这将导致合金强化相分布不均匀,从而影响合金的综合力学性能。而对于厚板材料及大型结构件而言,这意味着合金淬透性的变差,淬透深度的降低。

图7 合金1时效后粗大第二相的TEM像Fig.7 TEM image of coarse second phase of alloy 1 after aging

文献[4, 10]均报道,7×××系铝合金淬火过程中,粗大平衡η相是合金淬火敏感性的主要原因。η相的大量析出降低了基体固溶体的过饱和度,使得合金在后续时效过程中,因溶质原子贫乏而析出较少的强化相,直接影响合金的综合力学性能,使合金淬火敏感性提高。Al3(Sc, Zr)粒子与基体有着极小的界面能和共格应变能及比容应变能,有利于析出相大量弥散形核,故合金在固溶冷却过程中,基体中的第二相很容易在该粒子上形核析出。含Sc的7085铝合金在淬火过程中,Al3(Sc, Zr)粒子作为粗大稳定的η相的形核核心(见图6(a)),促进了η相的析出和长大,加快了基体溶质原子的消耗。非均匀形核点越多,则缓冷时析出的粗大平衡相越多,合金强化相数量越少,合金淬火敏感性越大[18]。因此可以认为,Al3(Sc, Zr)粒子分布越弥散,数量越多,淬火后基体中的平衡η相就越多,合金时效后的性能越低,淬透性越差。合金中添加了Sc元素,不仅在一定程度上增加了为η相形核提供核心的质点,而且由于该元素与基体发生的共晶反应,在基体中扩散速度快等特点,使得含Sc粒子在晶内、晶界均匀分布,提高了η相形核的几率,导致合金的淬透性下降。此外,文献[19]指出,合金中添加具有抑制再结晶作用的元素,在固溶过程中,可以稳定变形过程产生的位错及亚结构组织,增加合金中晶体缺陷密度。这些位错及亚结构处能量较高,为第二相的析出提供场所,加速了第二相的析出。在本实验也得到类似结论(图5(a)和(b))。在Al-Zn-Mg-Cu-Zr合金中添加Sc元素,均匀化过程中会从基体中析出细小、弥散的 Al3(Sc,Zr)粒子(见图3(b)),该粒子对位错及亚晶界有强烈的钉扎作用,阻碍再结晶晶界的迁移,稳定变形组织中的亚结构,对变形态合金的再结晶有很好的抑制作用,而且两种合金元素复合添加对再结晶的抑制效果比单独添加Zr的效果好得多(见图4和5)。相对于不含Sc的合金1,含Sc的合金2在变形、固溶后基体中存在更多的晶界和亚晶界,这些高能组织的存在为平衡η相提供析出场所和析出能量,导致该合金在淬火过程中析出了大量的η相(图5),提高了合金的淬火敏感性。

4 结论

1)在7085铝合金中添加Sc能有效的抑制变形合金的再结晶,降低亚晶平均晶粒尺寸,使合金获得更多的晶界。

2) 淬火过程中,冷却速度较慢时,粗大的η相粒子会在Al3(Sc, Zr)粒子、晶界及亚晶界上异质形核,降低固溶体的过饱和度,使在时效过程中析出的强化相数量减少,提高了合金的淬火敏感性。

[1]IMAMURA T.Current status and trend of applicable material technology for aerospace structure[J].Journal of Japan of Light Metals, 1999, 49(7): 302-305.

[2]陈昌麒.超高强度铝合金的发展[J].中国有色金属学报, 2002,12(Al Special): 22-27.CHEN Chang-qi.Development of ultrahigh-strength aluminum alloys[J].The Chinese Journal of Nonferrous Metals, 2002,12(Al Special): 22-27.

[3]DUMONT D, DESCHAMPS A, BRLKHET C.Characterization of precipitation microstructures in aluminium alloys 7040 and 7050 and their relationship to mechanical behavior[J].Materials Science and Technology, 2004, 20(5): 567-576.

[4]LIU Sheng-dan, ZHANG Yong, LIU Wen-jun, DANG Yun-lai,ZHANG Xin-ming.Effect of step-quenching on microstructure of aluminum alloy 7055[J].Transactions of Nonferrous Metals Society of China, 2010, 20(1): 1-6.

[5]刘文军, 张新明, 刘胜胆, 周新伟.均匀化对 7050铝合金板材淬火敏感性的影响[J].中国有色金属学报, 2010, 20(6):1102-1108.LIU Wen-jun, ZHANG Xin-ming, LIU Sheng-dan, ZHOU Xin-wei.Effect of homogenization on quenching sensitivity of 7050 aluminum alloy plates[J].The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1102-1108.

[6]邓运来, 万 里, 张 勇, 张新明.固溶处理对铝合金 7050-T6淬透层深度的影响[J].金属热处理, 2009, 34(8): 44-47.DENG Yun-lai, WANG Li, ZHANG Yong, ZHANG Xin-ming.Effect of solution treatment on quenched depth of 7050-T6 aluminum alloy[J].2009, 34(8): 44-47.

[7]DENG Yun-lai, WAN Li, ZHANG Yun-ya, ZHANG Xin-ming.Influence of Mg content on quench sensitivity of Al-Zn-Mg-Cu aluminum alloys[J].Journal of Alloys and Compounds, 2011,5(9): 4636-4642.

[8]LIU Sheng-dan, ZHANG Xin-ming, CHEN Ming-an, YOU Jiang-hai, ZHANG Xiao-yan.Effect of Zr content on quench sensitivity of AlZnMgCu alloys[J].Transactions of Nonferrous Metals Society of China, 2007, 17(4): 787-792.

[9]LIM S T, YUN S J, NAM S W.Improved quench sensitivity in modified aluminum alloy 7175 for thick forming applications[J].Materials Science and Engineering A, 2004, 371(1/2): 82-90.

[10]张 勇, 邓运来, 张新明, 刘胜胆, 杨 柳.7050铝合金热轧板的淬火敏感性[J].中国有色金属学报, 2008, 18(10):1788-1794.ZHANG Yong, DENG Yun-lai, ZHANG Xin-ming, LIU Sheng-dan, YANG Liu.Quenching sensitivity of 7050 aluminum alloy hot-rolled plate[J].The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1788-1794.

[11]戴晓元, 夏长青, 彭小敏.7×××铝合金退火过程中二次Al3(Sc, Zr)粒子的析出行为[J].中国有色金属学报, 2010,20(3): 451-455.DAI Xiao-yuan, XIA Chang-qing, PENG Xiao-min.Precipitation behavior of Al3(Sc, Zr) secondary particles in 7××× aluminum alloys during annealing[J].The Chinese Journal of Nonferrous Metals, 2010, 20(3): 451-455.

[12]贺永东, 张新明, 陈健美, 唐建国.微量Sc和Zr对7A55合金铸锭组织的细化机理[J].中南大学学报: 自然科学版, 2005,36(6): 919-923.HE Yong-dong, ZHANG Xin-ming, CHEN Jian-mei, TANG Jian-guo.Refinement mechanism of trace Sc and Zr as-cast 7A55 alloys[J].Journal of Central South University: Science and Technology, 2005, 36(6): 929-923.

[13]肖代红, 巢 宏, 陈康华, 黄伯云.微量钪对 AA7085铝合金组织与性能的影响[J].中国有色金属学报,2008,18(12):2145-2150.XIAO Dai-hong, CHAO Hong, CHEN Kang-hua, HUANG Bai-yun.Effect of minor Sc addition on microstructure and properties of AA7085 alloy[J].The Chinese Journal of Nonferrous Metals, 2008, 18(12): 2145-2150.

[14]ROBSON J D.Microstructural evolution in aluminum alloy 7050 during processing[J].Materials Science and Engineering A,2004, 382(1/2): 112-121

[15]IWAMURA S, MIURA Y.Loss in coherency and coarsening behavior of Al3Sc precipitates[J].Acta Materialia, 2004, 52:591-600.

[16]DUMONT D,DESCHAMPS A.Characterization of precipitation microstructures in aluminum alloys 7040 and 7050 and their relationship to mechanical behavior[J].Materials Science and Technology, 2004, 20(5): 567-576.

[17]张新明, 刘胜胆, 游江海, 张 翀, 张小燕.时效对7055铝合金淬火敏感性的影响[J].中国有色金属学报, 2007, 17(2):260-264.ZHANG Xin-ming, LIU Sheng-dan, YOU Jiang-hai, ZHANG Chong, ZHANG Xiao-yan.Influence of aging on quench sensitivity of 7055 aluminum alloy[J].The Chinese Journal of Nonferrous Metals, 2007, 17(2): 260-264.

[18]刘胜胆, 张新明, 游江海, 张小燕.微量锆对 7055型铝合金淬火敏感性的影响[J].稀有金属材料与工程, 2007, 36(4):607-611.LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai, ZHANG Xiao-yan.Influence of trace Zr on quench sensitivity of 7055 type aluminum alloy[J].Rare Metal Materials and Engineering,2007, 36(4): 607-611.

[19]BRYANT A J.The Effect of composition upon the quench-sensitive of some Al-Zn-Mg alloys[J].Journal of the Institute of Metals, 1966, 94: 94-98.