基于UG 的汽轮机叶根辅助生成系统的研究*

邓 峰,吕彦明,王 晨,张 祝

(江南大学 机械工程学院,江苏 无锡 214122)

0 引言

叶片是航空发动机,汽轮机的重要组成部分,有“汽轮机心脏”的称号。但是叶片的型面复杂,截面宽厚比大,而且各个截面之间有一定的转角,这就造成了叶片是三维造型中最难生成的零件之一。叶片尤其是叶根部分结构的复杂性给手动建模带来了很大的困难,降低了工作效率。基于以上原因,本文利用被企业广泛利用的CAD/CAM/CAE 软件UG6.0 和编程开发软件VC6.0 作为平台,研究一套适合工厂实际需要的叶根辅助生成系统,提高产品的设计效率。

1 研究现状

目前,绝大多数的企业还是利用手动建模的方式来解决叶根的造型问题,手动建模的方式很直观,直接根据所需叶根的图纸进行造型,但是,由于叶根的截面很复杂,而且有很多叶根类型相似,只需修改其中的参数即可,手动建模既费时又费力,而且效率低。任钦海等人提出来利用UG 二次开发工具UG/OPEN Grip 语言,构建一套叶根自动生成系统[1]。但是UG/OPEN Grip[2-3]语言是一种解释性的语言,虽然简单通俗易懂,但是它没有后续开发的可能性,也不能和UISTYLER 或MFC[4]对话框联合使用,交互操作性较差。本文提出了利用UG/OPEN API 与MFC 联合开发的方法,生成交互界面和* . dll 可执行程序,并结合UIStyler 来构建UG 风格的对话框,而后用Menu Script 菜单调用* . dll 程序驱动利用UG 参数化功能制作成的模版文件中的参数,生成所需的叶根和叶根加工数控代码以及检验样板和三坐标检测程序。UG/OPEN API 与MFC 联合开发,并结合UIStyler 构建UG 风格的对话框的方法充分利用了UG/OPEN API,MFC 和UIStyler 的优点:API 和UISTYLER 的联合使用,可以编写出有图形界面的程序,方便快捷;而拥有丰富控件的MFC 的加入很好的弥补了UISTYLER 在控件数量不足的缺点;相比较GRIP 语言,API 语言在后续开发的问题上较之有很大的优势[5]。

2 系统的实现

结合企业的实际需要,本文采用参数化[6]设计的方法,在造型的时候,对叶根模型进行参数化,然后保存成模板文件,通过执行程序驱动修改其中的参数来实现新的叶根的生成。因为叶根截面结构复杂,数据繁多,而且,后续工装会使用到这些数据,所以,本文引入数据库的方法来管理叶根的截面参数数据,避免了数据的重复输入。

2.1 叶根的分类

由于叶片的使用数量大,设计厂家繁多,所以叶片的种类也很多,常见的分类有:按用途分可分为工业汽轮机叶片、燃汽轮机叶片、电站汽轮机叶片等;按照工作状态分可分为静叶片和动叶片;按照叶冠类型叶片可分成带冠叶片、减薄叶片和自由叶片;按照叶根类型可分为隔叶件式叶片,整体式叶片和常用嵌入式叶片。本文利用企业普遍应用的常用嵌入式叶片分类方法,并结合叶根形状对叶根进行分类:直榫齿叶根、圆弧榫齿叶根、圆柄叶根、方钢叶根、菌型叶根、叉形叶根、燕尾型叶根。这样就对后面叶根截面数据库的建立和叶根的辅助造型带来了很大的方便。

2.2 方案设计

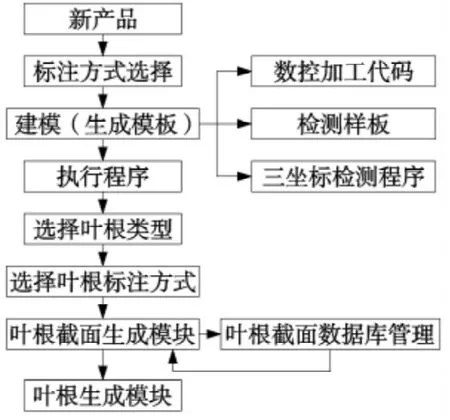

首先通过UG 的参数化的方式对叶根进行参数化造型,构建模板文件。然后利用API 和MFC 技术生成的程序驱动模板文件中的参数得到所需叶根,同时通过数据库技术把叶根截面数据导入数据库备用。由于叶根来自于不同的厂家,所以叶根的标注方式也会很大的不同,为了便于实际使用,建立模版之前还得选择具有代表性的标注方式,便于数据的统一管理和叶根辅助生成系统的实现。方案流程图如图1 所示。

图1 叶根辅助生成系统模块方案设计

如图1 显示,得到新产品二维图,选择合适的标注方式,建立参数化的模板并保存在特定路径下。同时生成的还有数控加工程序,检测样板和三坐标测量程序一并保存在相同的路径下。主程序运行后,选择所需造型的叶片叶根类型和标注方式,然后进入叶根截面生成对话框,输入或者从数据库中导入叶根截面数据。在得到叶根截面数据后,进入叶根生成模块,填入叶根中间体参数,生成完整的叶根。同时生成的还有数控加工程序[7],检测模板和三坐标检测程序,这样,一整套叶根建模,加工程序,检测程序和检测模板都在一个程序中实现,提高了工作效率。

2.3 参数化方式的选择和模板的建立

2.3.1 参数化方式的选择

本文采用基于模板的思路,所以必须要选择好参数化的方式以便生成模板文件。参数化设计是指,在零件或部件形状的基础上,利用一组尺寸参数和约束来定义该集合图形的形状。尺寸参数和集合图形之间建立显式对应关系,改变其中的尺寸或约束时,对应的几何图形也会随着改变,通过驱动几何模型来反应设计过程中设计者的思想。API 前提下的参数化方法比较流行的有下面这几种:

(1)由API 直接驱动三维实体

(2)API 驱动UG 表达式参数化的三维实体

UG 本身就带有表达式的功能,可在设计的时候就将零件参数化,通过改变零件的参数化表达式数值来改变零件形状。而API 为开发者提供了操作表达式的函数,只要提前做好模板,通过程序修改参数表达式数值就可以实现新零件的生成。

(3)API 调用GRIP 参数化驱动的三维实体

GRIP 编程比较简单,但是不能制作操作界面,用MFC 或者UISTYLER 制作可视对话框,然后通过API 调用GRIP 程序,就可实现参数化。但API 只能通过绝对路径来调用GRIP,在程序使用的时候要做很多的设置才能实现。

综合各种优缺点和企业的实际需求,采用API驱动UG 表达式参数化的三维实体的方法来实现叶根辅助系统的建立。

2.3.2 模板的建立

UG 模板[8]是利用UG 参数化建模的功能,建立零件母体的过程,调用实质是克隆UG 的模板部件,更新UG 模板部件参数来实现控制零件的几何形状和尺寸的变更。使用3.1 中所提到的叶根分类的方法作为模板的命名规则,在UG 中新建一个PART 文件,进入草图模块,确定标注方式后按照叶根二维图画好截面参数并参数化,然后拉伸得到三维实体,由于要考虑到后续工序的安装等问题,要把实体旋转一定角度并移到相应的位置。同样,旋转的角度和移动的距离也进行参数化。因为叶根起到把叶片固定到汽轮机上的作用,有很高的装配要求,这对叶根的加工工艺提出了很高的要求,所以,在生成叶根的同时生成检测模板,以后加工完叶根后对叶根作必要的检测。现在企业生产都用的是数控加工,UG 功能全面,有数控加工模块,在生成三维实体后可以生成数控程序。所以,本文提出的思路是在制作完模板后,生成数控加工程序的模板,保存在和叶根相同的路径下。

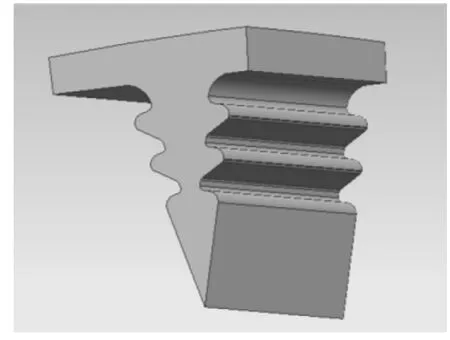

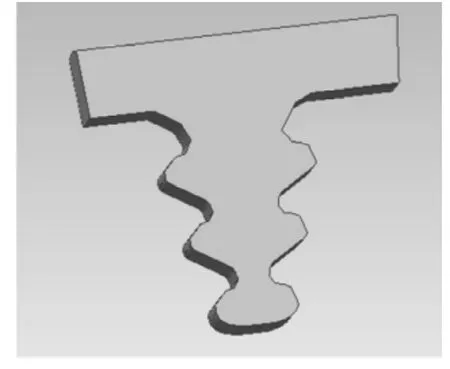

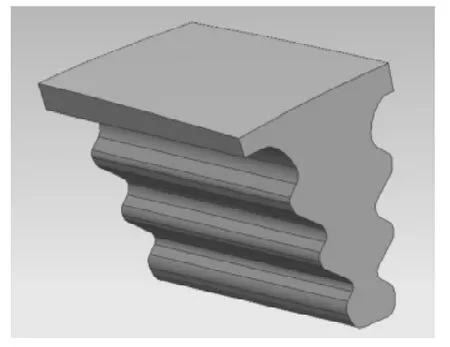

在制作模板的时候遇到的难题是叶根的种类很多,有些叶根会涉及到样条曲线的问题,由于样条曲线的样条点不一样,很难参数化,在此,采用一种实体求差的方法来实现。样条在叶根截面坐标系的最底部,在制作模板的时候,先忽略样条曲线,直接把两条直线延长后生成实体。如图2 所示。在执行程序的时候,通过程序生成带样条的实体并与模板文件求差,得到需要的实体,如图3 所示。

图2 模板三维图

图3 生成的叶根三维图

模板制作完成后,程序只需打开保存在特定路径下的参数化零件,然后提取其中的参数并修改其值,更新模型后就得到所需的叶根。主要API 程序:

UF_PART_open:用来打开模板文件。

UF_PART_save_as:用来另存生成的叶根零件。

UF_MODL_eval_exp:用来提取表达式的值。

PRO_DESIGN_edit_exp:通过这个命令来实现表达式数值的修改。

UF_CURVE_create_spline_thru_pts:样条曲线的生成。

UF_CURVE_create_line:生成直线。

UF_CURVE_intersect:求曲线交点。

UF_MODL_create_extruded:拉伸求差。

uf5947:旋转实体。

2.4 数据库的使用

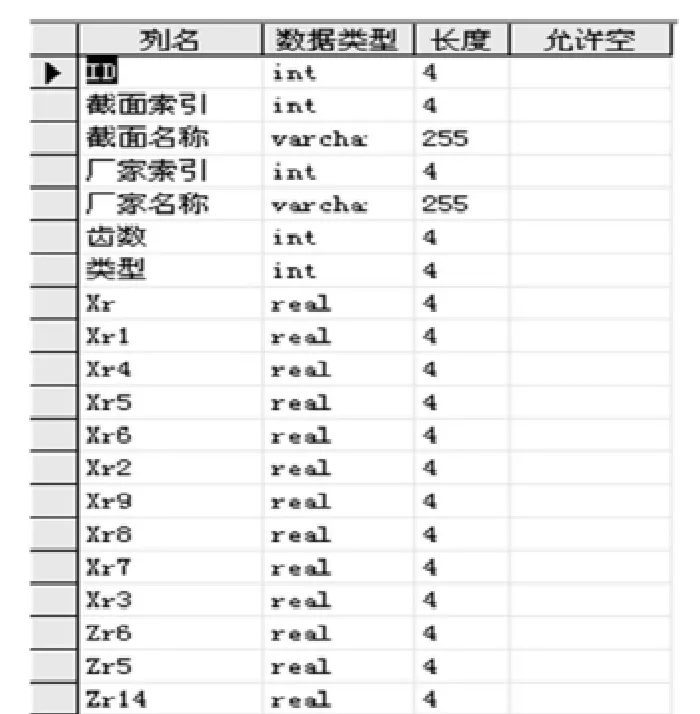

叶根截面数据库作为叶根辅助生成系统的一个重要的组成部分,主要是解决设计人员重复输入繁多的数据的问题。叶根截面的复杂性导致往往需要四五十个参数才能将叶根外形表达清楚,而且这些参数在以后相同叶根的生成和后续的工装中会常被使用到,使用数据库管理系统,这些参数只需要输入一次,以后需要使用时直接从库中调用即可,提高了设计的效率,减轻了工艺人员的压力。因为每种叶片的叶根截面已经系列化,也就是每种叶根只有几种截面,不同的叶片也可以选择相同的叶根截面来设计,叶根截面数据库就是将产品厂家所采用的截面类型归类,管理,在用户对叶跟进行参数化设计时,只需通过程序选择,查询所需截面数据即可,同时也可将厂家新设计的叶根截面插入叶根截面数据库。图4 所示为某产品对应的部分数据表。同时为了便于管理,将数据保存在局域网的服务器上,通过ADO[9]技术操作服务器上数据库完成数据的查询,插入,编辑以及删除等操作。本文利用Micrsoft SQL 2000 服务器数据管理系统来实现以上操作。主要程序:

查询语句:SELECT <目标列表达式> FROM <表名>[WHERE <条件表达式>];

插入语句:INSERT[INTO] <表名>[(<属性列1 >[,<属性列2 >]…)]VALUES(<常量1 > [,<常量2 >]…);

修改语句:UPDATE <表名>SET <列名>= <表达式>[WHERE <条件>];

删除语句:DELETE[FROM] <表名>[WHERE <条件>];

图4 某产品对应的部分数据表

3 方案实例

本文以某公司的实例为例子来说明叶根辅助生成系统的整个过程。

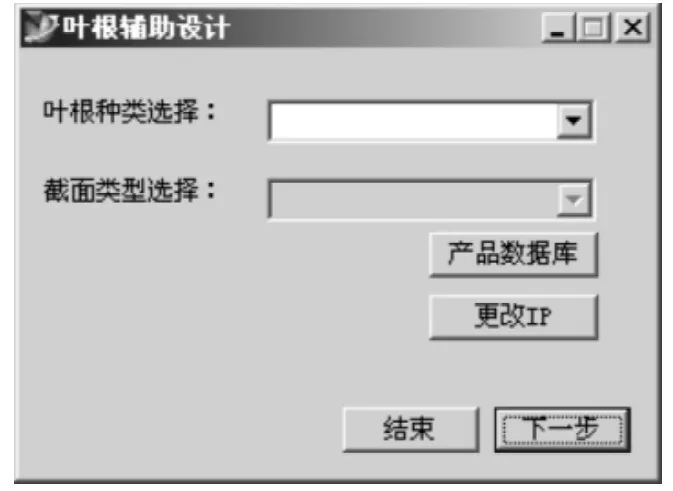

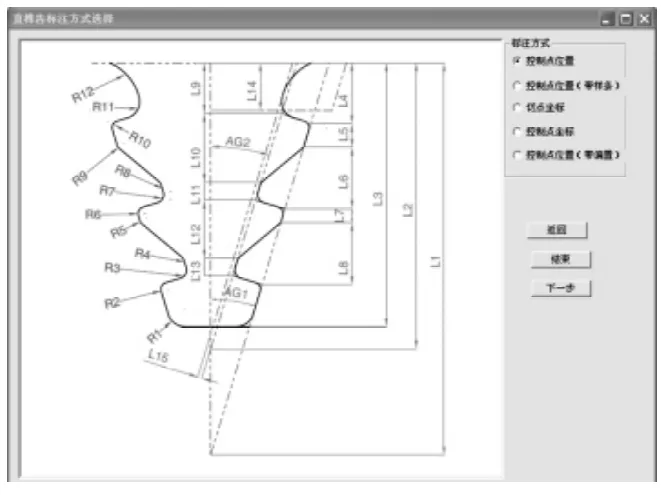

图5 为叶根辅助设计模块的主对话框,选择叶根和截面类型后点击下一步出现标注方式的选择对话框,如图6 所示。

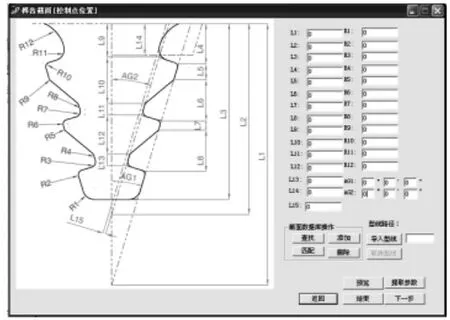

确定标注方式后,出现叶根截面生成对话框,输入或者从数据库中导入叶根截面数据,如图7 所示。

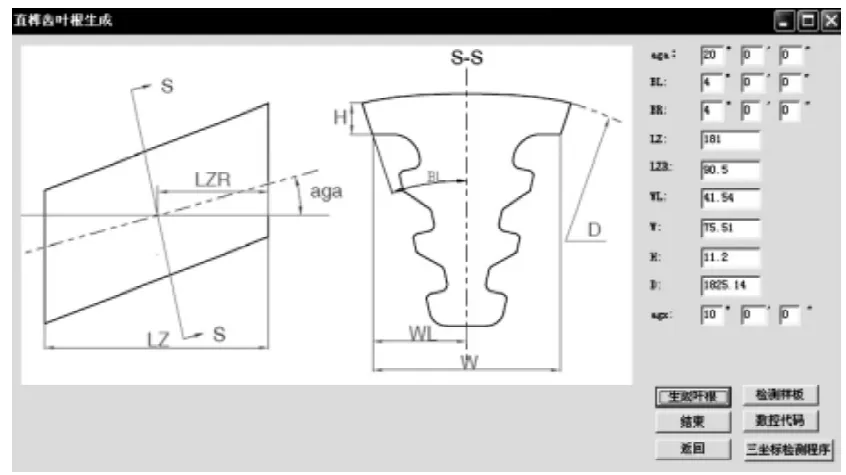

点击下一步出现叶根生成对话框,输入叶根中间体参数(如图8 显示),生成所需叶根实体。如图9显示。在图8 中,点击生成数控代码按钮可以生成数控加工所需的NC 代码;点击生成检测样板按钮,生成对应的样板三维图;点击三坐标检测程序按钮,生成相应的检测程序。

图5 叶根辅助设计模块主对话框

图6 叶根标注方式选择对话框

图7 叶根截面生成对话框

图8 叶根生成对话框

图9 最后生成的叶根

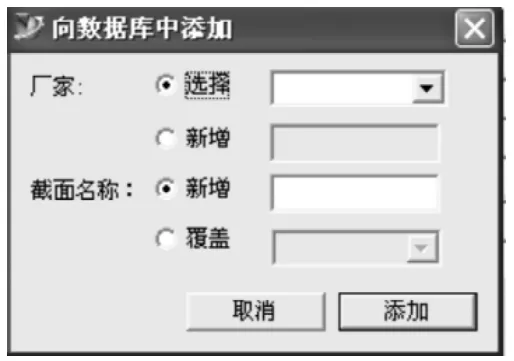

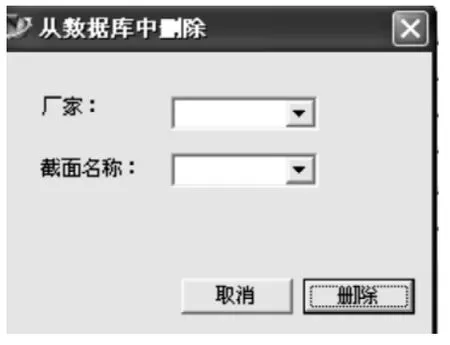

在图7 所示的叶根截面生成系统中,有数据库管理模块,点击查找可从数据库中导入已有的数据,如图10 所示,点击添加可以把界面上的数据添加到数据库中,如图11 所示,点击删除可以把数据库中不再使用的数据删除,如图12 所示。

图10 查找数据

图11 添加数据

图12 删除数据

4 结束语

本文提出了一种叶根生成的方法,通过利用UG/OPEN API 与MFC 技术驱动UG 参数来实现叶根的生成。利用该方案,大大节省了叶根造型的时间,降低了叶根造型的困难,而且数据库的利用,给企业的产品数据的管理带来了很大的方便。

[1]任钦海,吕彦明,史亚闻. UG 二次开发技术在实现叶根和叶冠自动生成中的应用[J]. 机械制造,2007,45(12):19-21.

[2]许朝阳,黄筱调,方成刚,等. 基于UG/Grip 的斜齿轮盘铣刀齿廓截形计算与参数化建模研究[J]. 组合机床与自动化加工技术,2011(1):13-17.

[3]韩玉林,王晶. 基于UG 平台的圆锥齿轮参数化造型的实现[J]. 组合机床与自动化加工技术,2009(2):35-36.

[4]江本赤. UG/OPEN 与MFC 的接口设计策略[J]. 制造技术与机床,2011(11):95-96.

[5]金丽华. GRIP、API 和KF 建立零件模型方法之比较[J].盐城工学院学报:自然科学版,2011,24(4):30-33.

[6]莫容,常智勇,刘红军,等. 图表详解UGNX 二次开发[M]. 北京:电子工业出版社,2008.

[7]何晶昌,夏铭,黄志勇. 三次样条曲线回转面的车削加工[J]. 组合机床与自动化加工技术,2011(4):94-96.

[8]张鑫,张振明,田锡天,等. 具有模板零件的夹具三维标准件库的研究与开发[J]. 科学技术与工程,2007,7(7):1486-1489.

[9]李铁刚. 基于UG 的工装标准件库开发[J]. 组合机床与自动化加工技术,2009(8):22-25.