基于锥孔齿轮加工的工艺规程编制新方法研究

杜世法, 韩红

(渤海船舶职业学院机电工程系,辽宁葫芦岛125005)

1 引 言

工艺规程是指导生产的技术文件,是整个机械产品制造过程的重点之一。它不但要求编制者具有丰富的生产实践经验,还要有扎实的机械制造工艺理论基础,并且要兼顾质量、生产率、经济性等多个环节。笔者在多年的教学和生产实践中发现,学生在课堂中学习了很多工艺知识,但在生产实践中面对一个零件时仍然不知该如何编写工艺,所学不能所用;而工厂中很多成熟的技术人员大部分靠经验编写工艺,不能系统、科学地编写工艺规程。针对以上问题,笔者总结了一套全新的编制工艺规程新方法,即“叠加信息,横纵交错,重点突出”法,在实际应用中,得到了广泛的认可。本文仅以一个较特殊的锥孔齿轮为例介绍这种工艺编制新方法。

2 分析零件图

2.1 确定零件类型

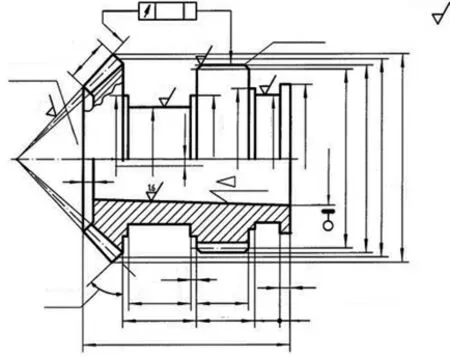

图1 锥孔齿轮零件图

锥孔齿轮零件图如图1。根据零件类型,可以借鉴此类零件的现有工艺和加工经验快速有效地编写合适的工艺。一般零件分为回转类和非回转类两种,前者根据工作表面可分为轴盘类、套环类、齿轮类、其它类等。该零件齿轮部分加工先不考虑,因此可将其定义为轴类件。这是第一个信息,说明该件的工作表面为外圆,而且加工方案一般为车、磨,这些信息都会在下面的分析中用到。

2.2 抓住零件结构要点

根据图中零件表面特征,该零件结构要点如下:偏心外圆、锥度内孔、阶梯多。根据“叠加信息”的方法,这些信息与得到的信息叠加,说明偏心外圆是外圆工作面的重点,在加工时要特殊对待。

2.3 零件技术要求分析

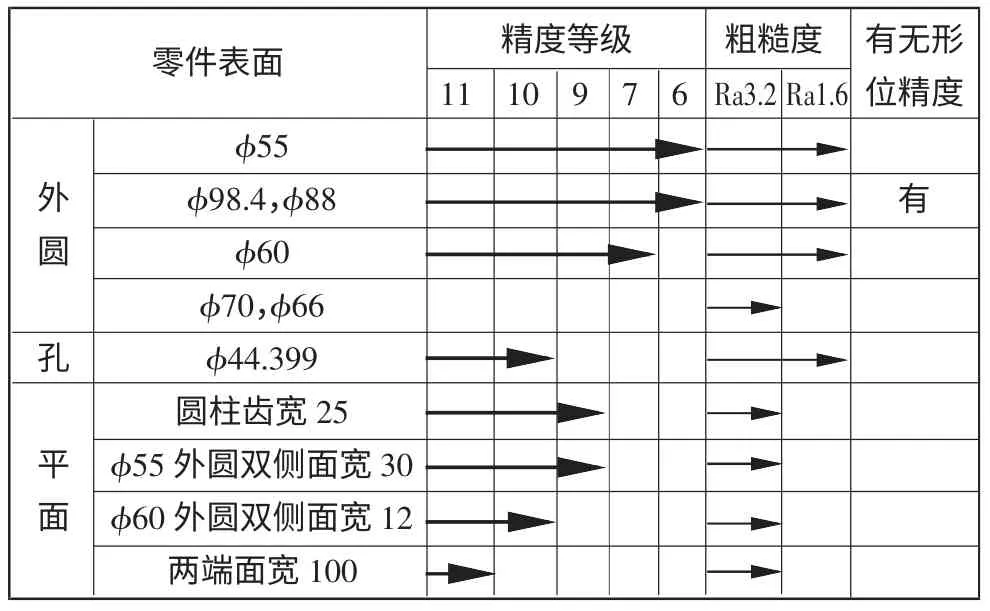

(1)精度及粗糙度分析。根据各表面尺寸及形位精度确定其精度等级,如表1 所示,精度越高的表面编写的工艺路线就会越长,如图中粗箭头所示。

表1 零件图精度分析表

(2)分析结论。根据表1 中精度等级、粗糙度及形位精度情况分析,零件重要表面为φ55mm、φ98.4mm、φ88mm;次要表面为φ60mm、φ44.399mm;一般面为表中各平面。

分析零件图部分主要采用“叠加信息”法,从图中找到重要的信息点,然后层层叠加,将工件表面分层,为下一步工艺路线拟定打好基础。

3 工艺路线拟定

3.1 表面加工方法及加工方案确定

外圆表面常见的加工方法有车削和磨削,如表1 所示,零件重要表面φ55mm、φ98.4mm、φ88mm 的精度等级为6,粗糙度为Ra1.6,精车即可达到,就无需磨削了。

轴类件内孔表面常见加工方法有钻、扩、铰、车等,图中φ44.399mm 孔较适宜先钻后车的方法,根据精度等级半精车即可达到。此零件的平面均为轴的外圆端面,因此采用车削即可实现。

3.2 初步拟定加工路线

根据前面的分析在表2 中画出5 条竖线(带箭头虚线),第一条竖线表示粗加工所包含的表面,第二、三条竖线表示半精加工由两次完成,第二条竖线为第一次半精加工所包含的表面,第三条竖线代表包含了第二次半精加工所包含的表面,从横向线可知φ60mm 外圆双侧面宽12mm 比φ55mm 外圆双侧面宽30mm 工艺路线短一些,因此可在第一次半精加工完成该表面加工。表中第四、五条竖线包含了精加工的各表面,具体同上。通过横纵交错的方法初步拟定加工路线如下:

(1)粗车外圆φ55mm、φ98.4mm、φ88mm、φ60mm、φ77mm、φ66mm,钻孔φ44.399mm,粗车两端面。(2)半精车外圆φ55mm、φ98.4mm、φ88mm、φ60mm,内孔φ44.399mm及各端面,分两次完成。(3)精车外圆φ55mm、φ98.4mm、φ88mm、φ60mm,分两次完成。

表2 横纵法分析表

以上为通过“横纵交错”法初步拟定加工路线的全过程,此方法打破了传统的制订工艺规程的步骤。在分析零件图时,先找到关键的信息点,并将其组合排列成横向线如表1 所示,表中线越长,信息点越多,加工路线越长,表面也越重要。按照横向线再画出纵向线如表2 所示,线的长短代表了加工表面的数量,因此粗加工时表面较多,精加工表面较少。

4 修订工艺路线

加工路线初拟后,还不能作为最终的工艺规程,有很多关键的信息点我们还没有考虑,因此要反复修订。

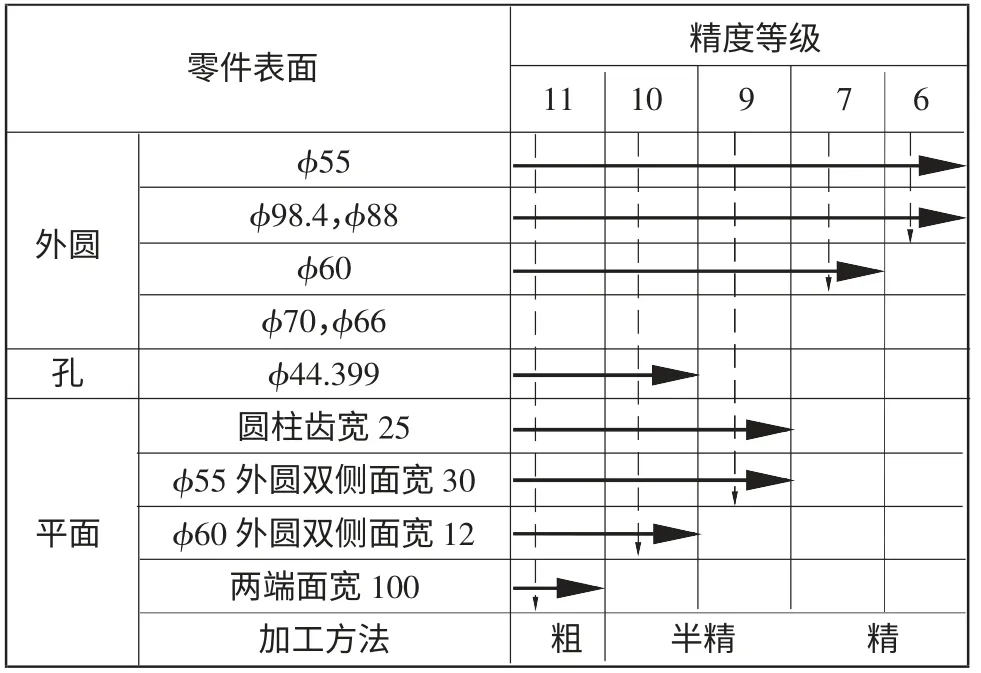

4.1 确定定位基准

确定零件的类型为轴类件,可以按照一般的基准选择原则:基准重合和基准统一。分析该件的特点是锥度内孔及阶梯多,多且复杂的阶梯外圆必须通过内孔定位才能实现。因此内锥孔φ44.399mm 的粗精加工就要单拿出来放在半精车外圆前,如图2 工艺卡片所示。

图2 锥孔齿轮加工工艺过程卡片

4.2 特殊问题特殊对待

该零件特别的部分是偏心外圆。外圆的加工并不难,但如何装夹呢?那就得特殊问题特殊对待了。单做一套夹具既费时费力还不经济,若在原来的夹具上加装偏心垫既方便又可行。偏心垫厚度计算公式:

式中:t-偏心垫厚度;e-偏心距,e=3mm;d-被加工件夹持部分直径,d=55mm。计算后偏心垫厚度t=4.377mm。

具体加工见图2 工艺卡片所示。

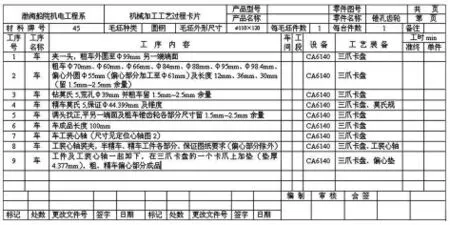

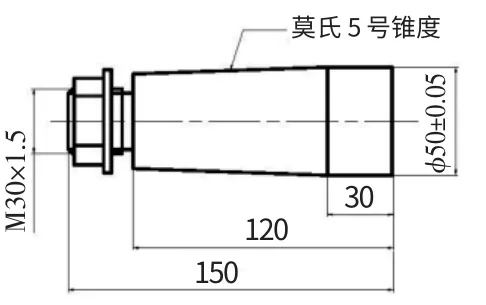

4.3 专用夹具的设计与加工

通过内孔定位可实现阶梯外圆的加工。内孔定位需要的夹具是定位心轴,因此要设计一套专用夹具,如图3 所示。

图3 定位心轴设计图

5 结 论

通过“叠加信息,横纵交错,重点突出”的编制工艺新方法,将旧有的分析零件图、确定毛坯、拟定工艺路线的方式重新整合,灵活运用,由面到点,先找到诸多信息点,叠加排列成横纵交错线,根据横纵线完成一套立体的工艺路线,最后再根据重点信息重新修订工艺路线,查表和经验估算加工余量,计算工序尺寸及公差,并将其填入工艺卡片中,这套全新的方法是多年经验和实际应用所得,可操作性强,得到广大师生和业内人士的认可。

[1] 赵志修.机械制造工艺学[M].北京:机械工业出版社,1995.

[2] 陈舒拉.公差配合与检测技术[M].北京:人民邮电出版社,2007.