硬质与超硬涂层在印制电路板微型刀具上的应用(一)——硬质HAC涂层在微钻上的应用

张贺勇 陈 成 骆金龙 罗春峰 付连宇

(深圳市金洲精工科技股份有限公司,广东 深圳 518116)

1 前言

印制电路板(PCB)材料是一种由金属、合成树脂和玻璃纤维组成的层状复合材料。这种复合材料对硬质合金加工工具的磨损性较强。随着欧盟RoHS指令的实施,无卤和无铅环保PCB板应运而生,这种硬而脆的PCB板材对微型钻头的磨损更加严重,使微钻的寿命大约降低30%[1]。与此同时,移动电话、平板电脑等智能通讯终端产品的PCB上安装元件的小型化,推动了PCB小型化的发展,使得PCB的孔径越来越小(φ0.1 mm),布线密度越来越密(L/S≤0.1 mm/0.1 mm),微钻加工速度越来越快[2]。因此,对于PCB机械钻孔而言,所面临的是以无卤素基材为代表的难钻削材料的引进和PCB单位面积小孔径通孔密度增加以及线路板层数递增等多重严酷的挑战。

针对这种状况,国内外学者和业内外人士通过提高微钻材料的综合力学性能、改进微钻的结构设计或者通过微钻表面强化等方式来提高微钻的使用性能。其中,通过气相沉积的方法在微钻表面沉积高硬度、耐磨性好、耐腐蚀、摩擦系数低的涂层技术是一项最有前景的技术。已有的研究表明,涂覆有金刚石涂层的微钻在加工PCB板时,可以数倍甚至数十倍地提高PCB微钻的寿命[3],但由于目前金刚石涂层微钻的生产成本较高,在普通PCB板加工领域并没有得到广泛的应用。种艳琳[4][5]、何天禄[6]等人先后采用闭合场非平衡磁控溅射离子镀技术,开发出用于PCB微钻的CrAlTiN涂层,可以提高微钻3倍的使用寿命。但是由于磁控溅射技术金属离子的离化率较低,涂层与基材的结合强度很难达到微钻的使用要求。

针对上述问题,深圳金洲精工公司根据PCB微钻的工作特点,开发出一种硬度高达38 GPa、摩擦系数低至0.255的多层复合硬质HAC涂层,并摸索和开发出有针对性的微钻涂层沉积工艺,合理的避免和改善了上述的不足。

以下通过物理气相沉积(Physical Vapor Deposition,PVD)方法,在PCB微钻上沉积硬质HAC涂层,对涂层的力学性能进行了研究,并进行了硬质HAC涂层微钻与未涂层微钻对比加工测试,分析了钻孔后的刀面磨损情况和微钻的使用寿命。

2 实验方法

2.1 实验材料

实验钻孔测试用PCB微钻为深圳金洲精工公司生产的UC型微钻,全长l=38.1 mm,柄径d=3.175 mm,钻径φ=0.30 mm,槽长L=5.0 mm。实验微钻采用超细晶粒硬质合金材料制作。

2.2 涂层样品制作

涂层沉积设备为改进的适用于微型钻头涂层生产的PVD设备。涂层样品制作流程如图1。

图1

2.3 涂层样品测试分析方法

实验采用瑞士CSM公司CPX平台NHT2-NST型微纳米力学测试系统测量涂层的纳米硬度、杨氏弹性模量以及涂层与基材的结合力。为了获得涂层的硬度与弹性模量随压入深度的变化,硬度测试时采用连续多循环加载模式(Continuous Multi Cycle,CMC)。压痕初始载荷0.1 mN,最大载荷30 mN,单点20次循环,采集频率10 Hz。划痕实验采用直径10 μm的金刚石划针进行线性加载,初始载荷5 mN,最大载荷500 mN,加载速率990 mN/min,划痕速率1 mm/min。

采用旋转式摩擦磨损实验机测量硬质HAC涂层的摩擦系数。摩擦副是直径φ6mm的Al2O3陶瓷球,加载载荷w=101g,摩擦测试时间10min,旋转半径r=2.5 mm,旋转速度v=120 r/min。测试温度25±2℃,环境湿度45%±2%。

采用日本电子JSM-6701F场发射扫描电子显微镜分析涂层截面形貌以及钻头后刀面磨损情况。

采用HITACHI ND-6Y220E型16万转速钻机进行钻孔加工,测试涂层钻头的耐磨性能,实验选取相同型号规格的未涂层钻头进行对比测试,实验条件如表1所示。

表1 钻孔测试实验条件

3 硬质HAC涂层力学性能测试

3.1 硬质HAC涂层截面形貌

图2是硬质HAC涂层截面形貌的SEM图片。从图中可知,硬质HAC涂层组织细小、致密,无明显晶界、微裂纹、针孔等缺陷;涂层与硬质合金基材无明显的分界面,涂层和基体之间具有良好的结合力。

图2 硬质HAC涂层截面形貌

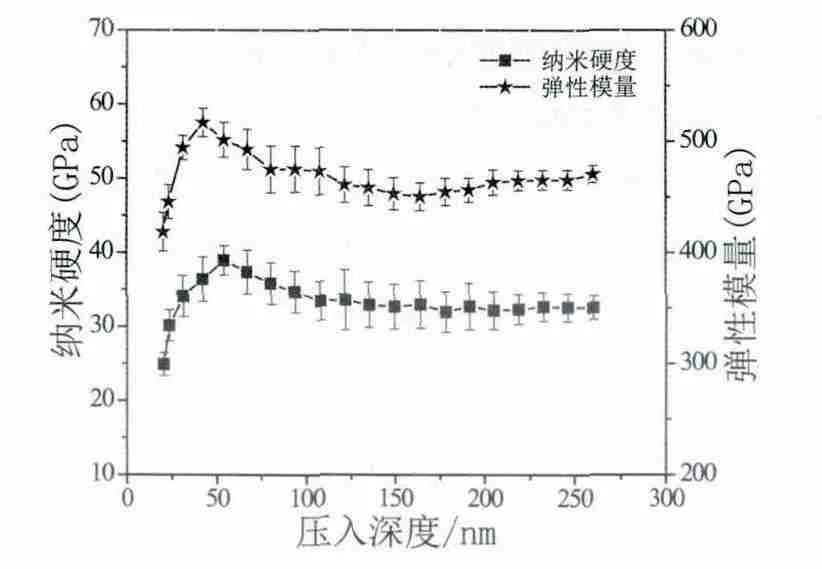

3.2 硬质HAC涂层硬度与弹性模量

图3是硬质HAC涂层的硬度与弹性模量随着压头压入深度的变化曲线。从图中可知,随着压入深度的增加,涂层的纳米硬度逐渐增大,当压入深度约为54 nm时,涂层硬度达到最大值38.9 GPa,此值就是硬质HAC涂层的硬度值;随着压入深度继续增加时,压痕响应由于受到衬底的影响,由此造成了硬度的下降。涂层的弹性模量出现了与纳米硬度相似的变化曲线,弹性模量在压入深度为42 nm时达到最大值516.8 GPa,此值即为硬质HAC涂层的弹性模量。

图3 硬质HAC涂层的纳米硬度与弹性模量随压入深度的变化曲线

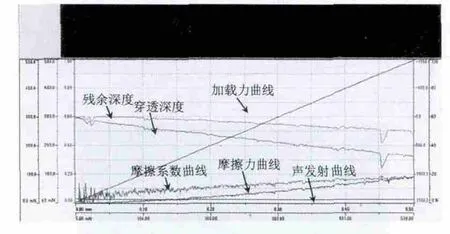

3.3 硬质HAC涂层与硬质合金基体的结合强度

图4是硬质HAC涂层与硬质合金基材的结合力测试结果。由图示的曲线可知,在划痕测试过程中,随着正向载荷的增加,摩擦力与摩擦系数逐渐增大,但是并没有出现突变,同时声发射信号也没有出现波动,这说明涂层与基材结合力很好,没有出现涂层剥落的现象,这一点在划痕形貌中得以证实,划痕形貌中未见涂层脱落的情况。

图4 硬质HAC涂层与基材的结合力测试结果

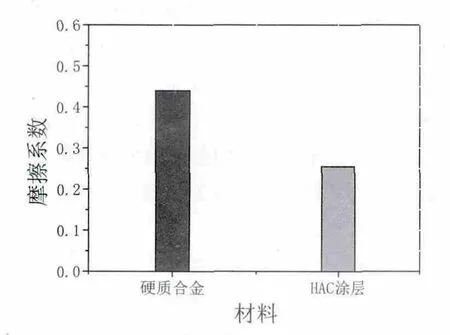

3.4 硬质HAC涂层摩擦系数

实验采用旋转式摩擦磨损实验机测量硬质HAC涂层的摩擦系数。取摩擦平稳时的摩擦应变ε=7.5,经公式摩擦力f = 3.44ε与摩擦系数μ= f/w计算得到硬质HAC涂层的摩擦系数μ= 0.255;采用同样方法测得硬质合金基材的摩擦系数为0.44,结果见图5。与硬质合金相比,硬质HAC涂层的摩擦系数降低了42 %以上。

图5 硬质HAC涂层与硬质合金摩擦系数

4 硬质HAC涂层在PCB微钻中的应用

4.1 硬质HAC涂层微钻磨损性能

图6为未涂层微钻与硬质HAC涂层微钻加工2 000孔的后刀面磨损照片。从磨损图来看,未涂层微钻加工2 000孔后,后刀面磨损十分严重,几乎只剩下三角形形状;而硬质HAC涂层微钻,在加工2 000孔后,后刀面磨损十分轻微,后刀面及槽内未见涂层脱落现象。

图6 微钻加工2000孔磨损SEM图

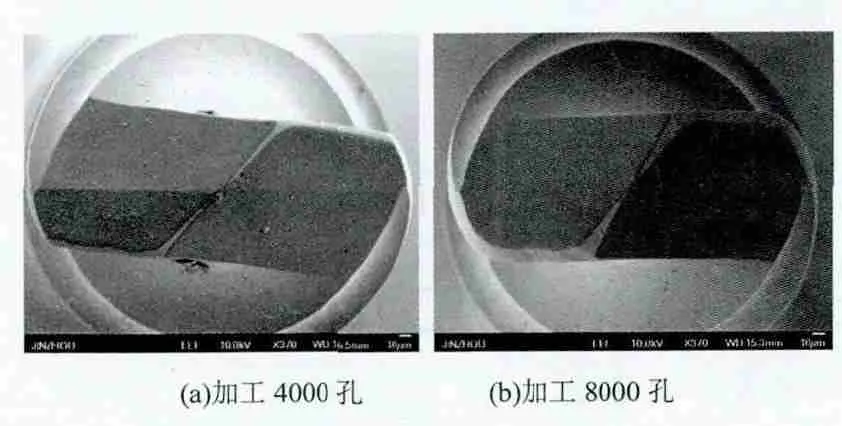

图7为硬质HAC涂层微钻加工4 000孔与8 000孔后的后刀面磨损照片。可以看出,硬质HAC涂层微钻在加工4 000孔后,后刀面的磨损任然很小,即使是在加工8 000孔后,虽然微钻后刀面有一定的磨损,但是仍然保持着完整连续的保护涂层。在后刀面与槽内仍然没有涂层脱落现象。这说明硬质HAC涂层不仅有着很高的耐磨损性能,而且其与微钻基材有着十分优异结合性能。

图7 硬质HAC涂层微钻加工

4.2 硬质HAC涂层微钻加工寿命

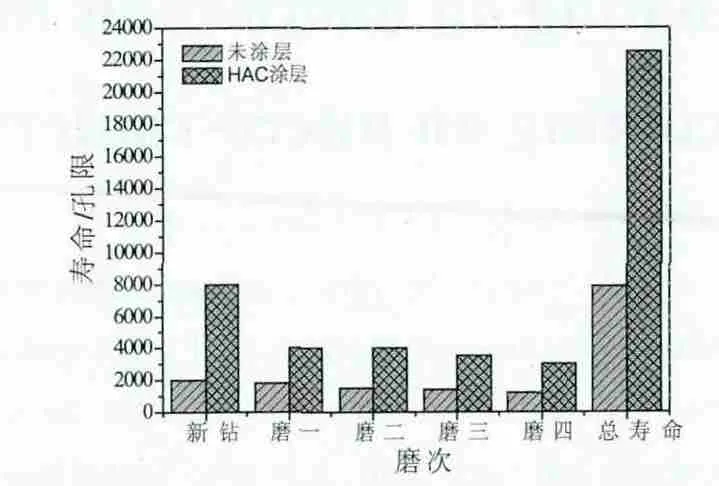

图8为未涂层微钻和硬质HAC涂层微钻的钻孔加工总寿命结果。结果显示,未涂层微钻加工生益S1155无卤素板材时,钻头总寿命为7 900孔,而相同型号规格的硬质HAC涂层微钻,在相同的加工条件下,其总寿命高达22 500孔,总寿命提高到原来的2.8倍。

图8 未涂层微钻与硬质HAC涂层微钻加工寿命图

出现这种现象的原因在于硬质HAC涂层的纳米硬度高达38.9 GPa,而摩擦系数低至0.255,同时划痕实验证实了硬质HAC涂层与硬质合金基材具有良好的结合强度。钻孔时硬质HAC涂层的高硬度保证了涂层微钻的耐磨性,微钻不易磨损;低摩擦系数保证微钻钻孔时排屑良好,排屑通道不会被阻塞,从而降低了钻孔时的扭矩,降低了摩擦阻力;良好的涂层与基材结合强度保证涂层微钻在钻孔时一直处在涂层的保护下工作。上述三种因素综合作用,从而使硬质HAC涂层微钻表现出很好的耐磨性能,大大提升了硬质合金微型钻头的使用寿命。

5 结论

采用PVD方法和特定生产工艺沉积的硬质HAC涂层,组织细小、致密,无明显晶界、微裂纹、针孔等缺陷。硬质HAC涂层的硬度高达38.9 GPa,弹性模量为516.8 GPa,摩擦系数低至0.255,涂层与硬质合金基材结合良好。在本实验中,硬质HAC涂层钻头加工典型无卤素板材时,耐磨性能远高于未涂层钻头,在相同的加工条件下,硬质HAC涂层钻头的使用寿命是未涂层钻头的2.8倍,大大提升了硬质合金微型钻头的使用寿命,从而能够有效地降低PCB机械加工生产的成本。

[1]陈海斌,付连宇,罗春峰. PCB用微钻技术的趋势研究[J]. 印制电路信息, 2008(8):34-37.

[2]王忠林,王英章,高中涛. 印制电路板孔加工精度因素分析[J]. 印制电路信息, 2004(10):20-24.

[3]邢文娟,王升高,陈宁,汪建华等. 微型硬质合金钻头上金刚石涂层研究[J].金刚石与磨料磨具工程, 2007(6):23-30.

[4]种艳琳,蒋白灵,白力静. 闭合场非平衡磁控溅射离子CrAlTiN镀层在PCB用微钻中的应用[J]. 表面技术, 2006(2):65-68.

[5]种艳琳,李小泉. 闭合场非平衡磁控溅射离子镀复合金属镀层在PCB微钻中的应用[J]. 印制电路信息,2006(4):35-39.

[6]何天禄,周天勇,刘成明等. 纳米梯度涂层在PCB微钻中的应用[J]. 技术与市场, 2011(8):221-222.