滚动直线导轨副综合试验台加载系统优化设计

廖雯俊,杨家军,涂 鼎,曹鹏杰,赵美玲

(1华中科技大学机械科学与工程学院,湖北 武汉430074;2广东高新凯特精密机械有限公司,广东 江门529100)

滚动直线导轨副因其动静摩擦系数小、定位精度高、结构紧凑等优点被广泛应用到高档数控机床、机器人及各种精密装置中,形成了一个新兴的高技术产业[1]。近年来对于滚动直线导轨副的研究也越来越多,出现了很多测试导轨副性能的试验台。大多数试验台只能研究导轨副的单个性能,综合性能测试试验台比较少,特别是对加载系统进行选择和设计时,往往只考虑了加载力和成本等少数因素。对于综合性能的测试,试验台既要完成导轨副的疲劳寿命,又要检测振动、噪声、动摩擦力等测试项目[2],故加载系统的设计显得尤为重要。本文对现有的几种加载方式进行对比分析,选出最适合的方案,再通过优化设计找到最优的结构设计,为滚动直线导轨试验台加载提供了一种有效的方法。

1 综合试验台加载方案的优选

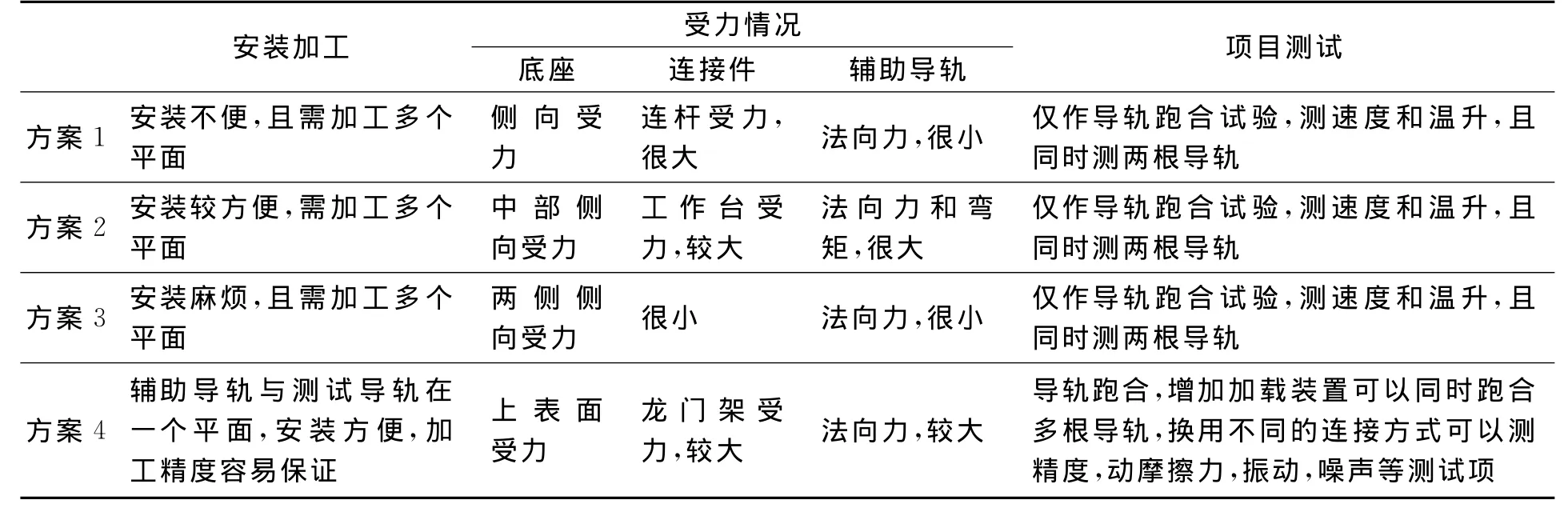

滚动直线导轨副性能测试试验台的加载方案一般有4种(图1)。

方案1采用加载器背对背安装,通过杠杆原理对测试导轨进行加载,可以使得辅助导轨不受加载力的作用反力,但中间环节较多,结构复杂;方案2的加载器对称安装,加载器直接对导轨进行法向加载;方案3采用双作用式加载器,同时对两侧测试导轨进行法向加载;方案4直接将加载器放置在测试导轨上方进行加载[3]。4种方案的比较见表1。

图1 加载方案示意图

前三个方案的重点在于减小辅助导轨受力,故都采用了对称结构来抵消相互作用力,这样载荷量可以尽可能地大,且不会影响导轨的往复运行。方案4则考虑到精度检测要求及底座加工问题,采取减小载荷量和加快运行速度来达到试验台各项性能指标的要求(如疲劳寿命试验,精度检测、噪声、振动、动摩擦等),综合分析比较,确定加载方式为方案4,下面对方案4进行具体设计和结构优化,以期得到最优解。

2 加载器设计

综合试验台用来测试直线导轨副的综合性能,其综合性能包括导轨副的疲劳寿命、直线精度、振动与噪声、动摩擦力等,驱动装置采用新型直线电机加载装置,要求加载力大且加载力维持时间长、体积小、重量轻,能完成直线导轨副的垂直加载,可以实现电机的空载起动,并可动态加载。综合考虑以上因素,故采用电液式加载系统,将液压缸作为执行机构,在活塞杆上加上测力传感器,直接测出加载力,通过计算机控制比例阀来实现加载力的控制。

表1 加载方案比较分析结果

试验台要求加载力为0~50kN,根据液压缸直径计算公式,设置液压缸油压为中级,取P=8 MPa,计算得到液压缸内径为88.89mm,故选取标准液压缸的内径为90mm。其他液压系统零件按照给定压力进行计算选取。

3 加载系统的结构优化设计

选择可以满足试验台加载需求的液压元件后,分析加载系统结构的薄弱环节为龙门架和辅助导轨,以龙门架和辅助导轨受力为优化对象,采用ANSYS有限元分析软件对其进行分析优化。

3.1 辅助导轨的优选和滑块布置

辅助导轨选用承载能力较大的LGR型滚柱导轨,采用每根导轨三个滑块间隔布置,这样每个滑块处受力为测试导轨副受力的1/6,保证在寿命测试过程中辅助导轨不会失效。

3.2 龙门架的优化设计

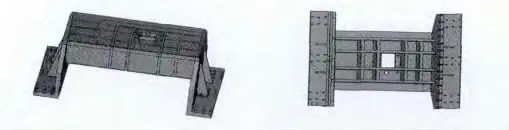

本试验台用到的龙门架跨度方向长760mm,沿导轨方向宽800mm,总高300mm。顶面用来安装液压缸,龙门架底部安装板设有螺纹安装孔,用来与辅助导轨的滑块连接,其三维模型见图2。

图2 龙门架三维模型

对龙门架模型进行简化,去掉工艺孔和半径小于10mm的倒圆角,去掉对龙门架受力影响不大的螺纹孔和凸台,采用ANSYS的smart mesh网格划分方式对模型进行网格划分。龙门架采用45号钢,调质处理,设置密度7 850kg/m3,弹性模量210 GPa,泊松比0.269。在顶板安装液压缸的螺纹处加载50kN的力,对底部螺纹处设置约束以模拟龙门架的受力情况。对模型进行仿真分析,得到其应力和变形如图3所示。

图3 应力应变图

由图3可以看出,龙门架应力集中于液压缸安装螺纹孔处,最大变形量达到0.045mm,现以龙门架强度和刚度为优化目标进行优化。

3.1.1 优化筋板高度和壁厚 按上面所述的设置,改变筋板的高度来进行有限元分析(原筋板高度为130mm),结果分析见表2。

表2 优化筋板高度结果分析

表3 优化筋板壁厚结果分析

从表2中可以看出,增加筋板高度可以提高龙门架的刚度,但同时也会增加其质量,提高制造成本。当筋板高度小于132mm时,增加筋板高度对龙门架刚度和强度的提升较为明显(筋板厚度从130mm增加到132mm,龙门架质量提高0.5%,应力减小1.6% ,变形量减小2.7% );当筋板高度达到132mm时,再增加筋板高度,龙门架的强度反而降低,刚度提升也不明显(筋板高度从132mm增加到134mm,龙门架质量提高0.5%,变形量减小1.4% )。因此筋板高度132mm最为合适。

接下来在筋板高度为132mm的条件下优化筋板壁厚,不同壁厚的结果分析见表3(原型壁厚为20 mm)。

筋板厚度和筋板高度对结构力学性能的影响相似,增加筋板厚度可以提高结构刚度,但是质量增加,且强度提高也不明显(筋板厚度从22mm增加到24mm时,龙门架强度反而减小,可能是由于增加筋板厚度,导致结构产生干涉,产生应力集中 )。故筋板壁厚22mm为最佳。

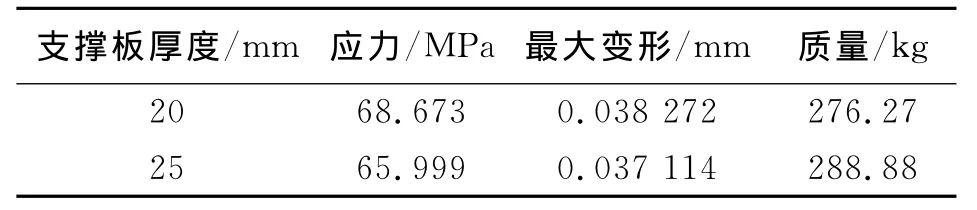

3.1.2 优化侧支撑板厚度 支撑板对结构的刚度起着重要的作用,故选择增加支撑板厚度来减小最大变形量(原型厚度为25mm),支撑板增加5mm,得到结果分析见表4。

从表4中可以看出,支撑板增加到30mm,应力基本不变,虽说质量有所提高,但刚度得到很大提升,变形量减小7.5%,故支撑板厚度选择30mm较合适。

3.1.3 优化龙门架底板厚度 底板处应力集中较小,故可以将底板厚度降低5mm(原底板厚度为25 mm),结果分析见表5。底板厚度减小,龙门架质量降低4.4%,变形量和强度基本不变,故选择厚度为20mm。

表5 优化底板厚度结果分析

3.1.4 优化顶板厚度 增加顶板厚度5mm(原顶板厚度为25mm),按上面所述的设置来进行有限元分析,结果分析见表6。增加顶板厚度,质量有所增加,但龙门架的强度和刚度都有所改善,应力减小15.8%,变形减小3.0%,故优化顶板厚度为30 mm。

表6 优化顶板厚度

3.1.5 综合优化 综合四种优化方案得到的分析结果见表7。从表中可以看出,最终优化的模型在质量基本保持不变的情况下,相比于原模型,其刚度得到了提升,最大变形量减小16.8%;强度也得到改善,最大应力减小16.1%。总的来说,龙门架结构的力学性能得到了改善。

表7 综合优化龙门架结果

通过以上对辅助导轨进行优选,滑块布置优化,对龙门架的结构参数进行优化设计,此加载系统能够加载的最大载荷达到50kN,加载系统结构最大变形量为0.037 131mm,满足试验台对加载系统的要求。

4 结论

对滚动直线导轨副综合测试试验台的加载系统进行了优化设计,针对综合测试各个项目对试验台的要求与加载装置需要满足的条件,根据这些条件对四种加载方案进行对比分析,选择方案4液压缸垂直加载;随后对方案4的薄弱环节辅助导轨和龙门架结构优化设计,得出在一定长度范围内,两条辅助导轨每边3个滑块间隔布置产生的应力集中最小;通过ANSYS有限元分析软件对龙门架进行了静力分析,对龙门架筋板高度和壁厚、顶板厚度及支撑板厚度进行了优化,使得其应力应变减小。

[1] 李 薇.一种滚动直线导轨副精度自动化检测方法[J].组合机床与自动化加工技术,2010(03):34-37.

[2] 曹鹏杰,伍金顺.直线电动机驱动的直线导轨副综合测试平台的设计与实现[J].金属加工(冷加工),2013(01):49-51.

[3] 方 健.滚动直线导轨副性能分析及静刚度试验机研制[D].武汉:华中科技大学,2006.