竹片弯曲加工工艺技术探讨

■郝睿敏 刘文金

(中南林业科技大学家具与艺术设计学院,湖南长沙 410004)

竹片弯曲加工工艺技术探讨

■郝睿敏 刘文金

(中南林业科技大学家具与艺术设计学院,湖南长沙 410004)

1 引言

现今木材资源日益短缺,竹材作为一种速生材料,生长快、产量高,且具有特殊的造型特征和良好的力学性能,在家具与室内装饰中是替代木材原料的优良选择。竹材解剖形态之一 竹片,具有良好的韧性,可以用以制成弯曲竹构件,满足家具和室内装饰中曲线造型要求[1、2]。传统的曲竹工艺主要通过手工火烤[3],其生产速度慢,不能满足批量化生产的要求。笔者参考实木弯曲工艺对竹片进行弯曲加工研究,较好实现了弯曲竹构件的加工。

2 实木弯曲加工工艺概述

实木弯曲工艺流程主要是:软化、弯曲和定型。软化处理目的是提高木材的塑性,使木材在产生较大弯曲塑性变形时不发生破坏。软化方法有水热、电磁波加热和化学药剂处理,软化原理主要是:通过水对纤维素非结晶区、半纤维素和木质素进行润胀,为分子剧烈运动提供自由体积空间,同时对木材加热,使分子获得足够能量,以达到半纤维素和木素的玻璃化转化温度,使木材刚性降低塑性增强[4],弯曲更加容易。木材软化后被弯曲成某一形态以后,其纤维素或纤维素间发生了变化,分子状态能量高,因此变化趋势是恢复原来状态,这种趋势再加上结晶区的牵制作用使弯曲件具有回弹性。因此软化后需要干燥定型处理,减少水分,增大分子间摩擦,温度降低,刚性增强,从而达到弯曲定型目的。

3 竹片弯曲加工工艺

竹材的剖切形态之一——竹片,从力学角度来看,是一种弹性材料,其维管束沿竹秆纵向平行排列,在径向上弯曲十分容易;从化学组成来看,主要由纤维素(40%-60%左右)、木质素(16%-34%)和半纤维素(14%-25%)构成,另外还有少量的抽提物和灰分元素等[5],与木材类似。参照实木弯曲工艺技术对其进行弯曲加工工艺研究。

3.1 材料选取及毛料加工

3.1.1 选材

选取我国产量最大、种植范围最广的竹种——楠竹(Phyllostachys pubescens),截取离地高度约250mm-5m处的竹秆,尽量选取粗直部分,壁厚7-11mm,竹龄约为4-6年。竹龄过小,竹材细胞内含物的积累尚少,纤维间的微孔径较大,纤维强度尚未完全形成,在干燥后容易引起变形;竹龄过大,材料硬度过大,对刀具损伤较大,不易于加工,且竹材强度有一定程度降低,故不宜选择。

3.1.2 毛料加工

制取方法基本采用竹地板中竹片原料的制作工序,具体方法为:①定长,去掉竹秆过弯或被腐蚀的部分,将竹秆锯截成段;②开条,将锯截后的竹段开条,开条数量因竹筒径级而不同;③粗刨,修平竹片的内外节,另外,由于竹青和竹黄层会影响到水分渗透,以及之后的弯曲竹片的胶拼等工艺,故需刨去竹青和竹黄;④砂光,将粗刨后的竹片进行弦面砂光,以降低弯曲破坏率,最终取得3-8mm表面平整光滑的竹片。

3.2 软化工艺

3.2.1 软化工艺设备

浸水箱,用于竹片的浸泡处理,目的是提高竹片初含水率,使水分进入竹材内部从而对纤维素非结晶区、半纤维素和木素进行充分润胀,扩大自由体积空间,为分子热运动提供空间。

微波炉(Galanz,WP8007L23-K3),最大输出功率800W,频率2450MHZ。处理时间、功率可调,时间范围为0-30min,处理功率范围为0-800W。采用微波加热软化竹片,加热均匀快速,效果优异,且对环境污染小,是理想的竹片软化加热方法。

3.2.2 软化方法及工艺讨论

首先将加工好的竹片放入水箱,浸泡约一周后,竹片含水率达到约90%,取出。将竹片置入微波炉,调节微波功率和时间对竹片进行微波处理。

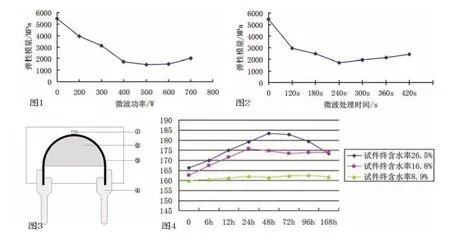

微波过程是功率和时间的相互作用,通过极性分子的碰撞和运动达到竹片的均匀加热。通过观察微波功率、微波时间与软化后试件弹性模量的关系(见图1、2),发现微波功率和时间过大过小均影响竹片软化效果。微波功率过小,分子运动剧烈程度不高,竹片软化不充分;功率过大,则竹片受到一定程度破坏,或水分损失过大导致塑性降低,软化效果不佳。微波时间过短,试件温度较低,不能满足所需的软化温度,软化效果不理想;而时间过长,则会引起竹片材性降低以及水分散失增加,导致软化效果减弱。

通过工艺优化实验,得到实验范围内最优工艺组合,即将竹片浸泡至90%以上,经功率500W,时间4min的微波处理,竹片塑性大大增强,经测试发现软化后其弹性模量比未经处理时降低了近80%,软化效果优异。

3.3 上模弯曲工艺

3.3.1 弯曲设备

软化后的竹片具有极强的塑性变形能力,需要对竹片施以外力作用使其发生变形。通常木材弯曲所用的弯曲设备有U形曲木机、回转形曲木机、以及压机式曲木机。笔者选用自制弯曲模具对竹片进行弯曲试验(见图3)。

3.3.2 弯曲方法及工艺讨论

软化后的竹片应当立即利用模具进行弯曲并固定,在弯曲过程中需要注意两方面的事项。

■图1 微波功率与弹性模量的关系■图2 微波时间与弹性模量的关系■图3 自制弯曲模具①挡块 ②木质模具 ③竹片 ④夹具■图4 不同时刻下弯曲件弦长变化

一方面是外在因素,如弯曲进行的温度、速度、弯曲模具的半径、精度等。当弯曲在较低的温度下进行时,竹片热量快速散失,塑性大大降低,产品废品率增高,因此需要在较高的环境温度下进行弯曲,尽量使竹片保持微波软化刚结束时的温度,保持其较强塑性。对于弯曲速度而言,如果速度过快,竹材纤维丝间相对滑动的速度滞后于弯曲速度,容易在应力集中部位产生破坏,而若速度过慢,虽然可以有利于应力松弛,但竹片温度却会随时间而降低,从而失去塑性。因此把握合适的弯曲速度,对提高竹片弯曲效果,降低废品率十分重要。

竹片经过软化可以实现较大程度的弯曲,但鉴于材料本身特性,如竹片厚度、有无竹节、弯曲方向等,均会对竹片弯曲程度和弯曲效果产生影响。因此弯曲过程中需注意的另一方面是竹片的内部因素。对此,笔者进行了详细试验研究。

竹片从径向剖切来看,靠近竹青方向的部分,维管束较小,分布较为密集,基本组织的数量较少;靠近竹黄方向,维管束逐渐减少,形体较大,分布较为稀疏,而基本组织数量较多[6]。竹材的物理力学性质与该构成特点密切相关,因此弯曲中,当竹青侧受拉时,受拉面纤维可以承受的力较大,可以实现较大程度的弯曲,而竹黄侧受拉则容易发生纤维断裂,可以达到的弯曲程度较小。

竹片从弦向剖切来看,维管束在节间平行排列,但当通过竹节部位时,维管束曲折蜿蜒,盘绕繁复,在剖片过程中甚至发生纤维切断,因此在弯曲时,竹节部位容易发生断裂。有节竹片相较无节竹片不易实现良好弯曲。

竹筒根据实际生产情况可以剖分成多种厚度规格的竹片,常用的竹片厚度为3-8mm。利用相同的软化方法将不同厚度竹片软化后,相同的弯曲情况下,厚度越小,弯曲越容易,其弯曲程度越大,竹片弯曲半径与其厚度正相关。

因此弯曲时需要根据所需的弯曲效果和弯曲半径来选择被弯曲竹片的部位、方向和厚度。研究发现3-8mm厚的竹片无论有无竹节,弯曲时竹青方向受拉或者竹黄方向受拉,弯曲半径大于等于230mm均可以实现。

3.4 定型工艺

上模弯曲可以形成一定曲率半径的弯曲竹片,但是该变形是在外力作用下形成的,当外力撤销,弯曲形变即发生回复。因此需要将弯曲试件在未脱模的情况下进行定型处理,释放弯曲件的内应力,使得弯曲形变固定下来。根据实木弯曲的文献资料可知,木材含水率降低,水分被排除后,分子间距离缩小,层间摩擦力增大,弯曲应力降低或趋于平衡,木材组织的内聚力增大到足以抵抗回弹应力,其形状得以固定,故通过干燥处理降低弯曲件含水率可以将弯曲形变固定[7]。

3.4.1 干燥设备

竹材的干燥不同于木材,其不需要复杂的中间控制,只需终端控制,笔者选用干燥箱,设定恒定干燥温度,控制试件终含水率以及常温带模陈放时间,从而完成对弯曲竹片的形状固定。

3.4.2 定型方法及工艺讨论

弯曲竹片在模具上固定加紧之后,将竹片和模具一同放入干燥箱,设定好干燥的温度和时间。干燥温度不宜过高,否则竹片容易发生开裂,而若温度过低,或常温干燥,势必增加干燥时间,对于生产中模具数量要求较大,成本增加、效率降低。因此选择一个合理的干燥温度是弯曲定型工艺中比较重要的,研究发现,经50-90℃干燥处理的弯曲竹片均可以获得良好定型,但考虑到干燥成本和效率,选择干燥温度为70℃的干燥处理较为适宜。

干燥进行的时间根据竹片的终含水率而定,随着干燥时间延长,竹片终含水率逐渐降低,干燥进行约5h后,试件终含水率约为26.5%,干燥进行约8h,试件终含水率约16.8%,当干燥14h,终含水率降低至约8.9%,低于使用含水率。针对上述三种情况下干燥后的弯曲竹片,在不同时刻下进行弦长测定,可以得到其弦长变化规律(见图4)。研究发现,试件终含水率越低,弦长波动越小,即弯曲竹片的尺寸稳定性越高,且回弹越小,试验证明将弯曲试件干燥至终含水率低于9%时可以获得较好的弯曲定型。

弯曲竹片从干燥箱取出之后,不要立即卸掉模具,否则将会产生回弹,而应该使竹片在紧固于模具的情况下,置于常温陈放。试验证明,弯曲竹片带模陈放有利于弯曲件尺寸稳定性,当初含水率90%的竹片经500W,4min的微波处理后,陈放时间为5h时弯曲定型效果最好。

4 总结

采用微波加热软化竹片,并通过上模弯曲和干燥定型可以实现竹片较大程度的良好弯曲及定型。在竹片弯曲加工中竹片初含水率、微波功率、微波时间、弯曲方向、竹片有无竹节、竹片厚度、干燥竹片终含水率、陈放时间等因素对竹片弯曲半径和弯曲效果均有影响,笔者通过研究得到了其影响规律,望可以为生产加工提供技术参考,为提高竹材利用率和产品附加值提供新途径。

(责任编辑:贺 辉)

[1]赵星,刘文金.竹集成材家具开发探析[J].家具与室内装饰,2012,(05):86-87.

[2]赵卫锋,李赐生.装饰竹材在室内设计中的应用[J].家具与室内装饰,2005,(12):89-91.

[3]刘英武.淡忘中的益阳小郁竹艺[J].装饰,2012,(08):118-119.

[4]Iida I.The thermal softening of green wood evaluated by its young’s modulus in bending [J]. Mokuzai Gakkaishi,1986,32(06):472-477.

[5]周芳纯.竹林培育学[M].北京:中国林业出版社,1998.

[6]黄盛霞.竹材的构造与力学行为特征[D].安徽农业大学,2007.

[7]刘志佳,李黎,鲍甫成.弯曲木构件尺寸稳定性影响因子的研究[J].南京林业大学学报( 自然科学版),2009,33(3):95-98.

Technology of Bamboo Sheet Bending Processing

Hao Ruimin & Liu Wenjin

本文针对竹片弯曲加工工艺中的软化、上模弯曲和干燥定型三个工艺阶段进行研究探讨,得到各个工艺中影响因子与弯曲效果的关系和规律,以期为生产提供技术参考,为提高竹材利用率和产品附加值提供新途径。

竹片;弯曲;微波软化;干燥定型

This paper get the relationship and the law of factors and bending effect , through studying the bamboo sheet bending processing of softening ,bending with mould and drying stereotypes. In order to provide technical reference for the production, and improve the utilization rate of bamboo and provide a new way to adding value of the bamboo products.

Bamboo Sheet; Bending; Microwave Softening; Drying Stereotypes

TS664.05

A

1006-8260(2014)04-0028-02

2010年度国家公益性行业科研专项基金(编号:201004005)