汽车门框密封条设计解析与研究

于涵,高宇燕

(华晨汽车工程研究院 闭合件工程室,辽宁 沈阳 110141)

汽车门框密封条设计解析与研究

于涵,高宇燕

(华晨汽车工程研究院 闭合件工程室,辽宁 沈阳 110141)

本文通过从密封条的产品性能、结构设计、产品材料三个方面对车门门框密封条的设计过程进行了全方位的解析与研究。

汽车;密封条;性能;结构;材料

CLC NO.:U463.6Document Code:AArticle ID:1671-7988(2014)08-61-05

前言

汽车门框密封条是汽车密封条产品当中最重要的密封条之一,是车门密封系统的重要组成部分,其直接关系到乘客舱密封性的好坏,在整车密封性能评价当中占主导地位。本文从门框密封条的产品性能分析人手,紧紧围绕这些性能要求来实施产品结构设计和材料应用工作。

1、门框密封条的产品性能解析

车门门框密封条是装配于侧围的止口边缘上的,实现车门与车身之间的密封与外观装饰作用(图1)。由于车门存在打开与关闭两种状态所以,要求该密封必须能够实现动态密封;车门密封条的性能一般从使用、装配、售后维修、法规等几个方面进行考量。

1.1 门框密封条的产品使用性能

通过对国内外大量的门框密封条相关标准的对比分析,门框密封条需要满足的性能要求详见表1。以下分别对这五项性能进行解析讨论。

表1 门框密封条的使用性能要求

1.1.1 乘客舱的密封性能

乘客舱的密封性能是门框密封条的主要功能。其性能的优劣直接影响到整车的密封性能,影响整车产品的质量。其性能的具体的评价标准见表2。

表2 乘客舱密封性能的评价方法

1.1.2 装配的牢固度

车门门框密封条是通过其自身结构中所带的“U”型的金属骨架以及加持位置的弹性结构来提供足够的加持力,以实现与侧围止口的连接固定,为保证其装配牢固不出现脱落现象,密封条必须具备一定的保持力。如果仅考虑装配牢固,拔出力是越大越好,但实际应用中往往是设定一个最小值来控制其牢固度,这是因为过大的拔出力,会同时带来过大插入力,导致操作者装配困难,生产效率下降。通过对比分析,拔出力一般控制在≥60N/100mm,拔出速度为200mm/min;

1.1.3 产品的耐久性

密封条所使用的高分子弹性材料在使用过程中都会存在不同程度的老化、磨损现象。通过研究分析,国内外各汽车生产厂商对门框密封条在产品耐久性方面的要求有12个方面。

①成品伸长率:

A、常温常态成品伸长率:准备大约120mm长10mm宽的测试密封条,这些试件需要从标准样本或成品上截取。测试密封条安装在拉伸试验机上,以200mm/min的速度拉伸,拉抻长度要求+100%。当拉伸100%之后,不可以有剥落或裂纹产生。

B、加热后的伸长率:该测试的目的是为了测量在正常使用中的热老化带来的性能改变。当拉伸90%之后,不可以有剥落或裂纹产生。

C、老化后的伸长率:热老化拉伸实验是为了验证模拟老化后的表面处理粘接强度。模拟老化后,长120mm宽10mm的表面处理实验件取至实验样本或成品件。测试密封条安装在拉伸试验机上,以200mm/min的速度拉伸,拉抻长度要求+90%。当拉伸90%之后,不可以有剥落或裂纹产生。

D、恒温冷凝水后的断裂伸长率: 冷凝水拉伸实验是为了验证在冷凝水存储后的表面处理粘接强度。模拟老化后,长120mm宽10mm的植绒密封条实验件取至实验样本或成品件。测试密封条安装在拉伸试验机上,以200mm/min的速度拉伸,拉抻长度要求+90%。当拉伸90%之后,不可以有剥落或裂纹产生。

②低温弯曲实验:

低温弯曲实验是密封条在低温箱中储存后,带表面处理的测试样件弯曲缠绕在圆管上。准备实验试件200±5mm长,4±1mm宽,厚度1-2mm,环境温度设定在-40±3℃持续24± 0.5h。实验方法:在一个半径25±0.5mm的测试管上弯曲密封条试件180°,表面处理零件面朝外。实验结果:不可撕裂。

③耐磨损试验:

取长度在100mm的门框密封条,安装在试验夹具上,见图3,摩擦头一般采用表面镀铬处理,摩擦速度60次/min(往返为1次),摩擦冲程50mm,预加载荷使断面压缩高度分别为门框设计间隙H和最小间隙H一2mm,经过1O00次摩擦后,目测零件表面不允许有破损现象出现。

④密封条分离力测试:

针对喷涂密封泡管的分离力测试。准备100mm或200mm长的密封条时间使他们压在类似压力实验的夹具上用喷雾瓶将低张力水蒸发到密封条样件表面。按照压力测试夹紧夹具,用螺丝固定。将夹具至于80℃高温箱储存72h,然后等试验夹具冷却1小时(室温)打开夹具时判断分离力,并制成图表分离力不可超过10N/200mm,或5N/100mm。

⑤压缩永久变形测试:

密封条在压缩位置放置在80℃温度箱内96h,然后将夹具放在室温冷却;

按以下的数值公式计算永久变形(DVR),%:

式中:

h0=未加载状态下试样的高度;

h1=压挤状态下试样的高度;

h2=卸载后试样的高度;

结果:变形不可大于40%。变形量及变形特性等必须被记录。

⑥密封条密实胶与海绵胶扯断力试验:

试验装置由上、下一组夹具组成,其结构根据产品结构进行设计。夹具应能确保试验中牢固地夹住试样,拉杆直径应根据产品要求选用,常见结构如求老化后的试样同老化前的试样相比,不允许有分解、变脆、龟裂、变色等缺陷。

密封条有钢带骨架,则连接部分必须做防腐处理。密封条不得撕裂,分离。按照ISO 9227的要求,在中性盐雾试验箱中72h,不可生锈。

⑦漆面腐蚀性试验。取长度在100mm的门框密封条,将其密封部位与浅色涂漆板压缩接触并固定后放人80℃烘箱24h后,涂漆板油漆表面不应有污染。

⑧耐污染试验:

将橡胶部件放在一块用维恩石灰清洁过的且又用酒精干燥了的,规格尺寸为(3+1)mm×(20+1)mm;厚度最大为0.5mm的电解铜金属板上,再将这放在70mm×50mm玻璃底板上。因此,载重量包括有玻璃板,这样施加在试件上的支承(接触)压力约有2.2×10-2N/mm2。然后一同放进热老化箱试验温度为(100±2)℃,试验时间为(24-20)小时,试验时间到达以后将试样取出进行评定,要求电解铜没有变黑。

⑨耐臭氧老化试验:

从制品上裁取150mm长的试样,将其用漆包线或等同物品固定在玻璃板上,按照GB/T7762-2003规定的方法A进行试验。试验臭氧浓度为:200pphm试验温度为:(40±2)℃;试验测试时间为:48h。而后取出试样并用10倍放大镜检查试样表面是否有表面裂纹、断裂现象。

⑩人工气候老化试验:

人工气候老化试验按GB/T12831-1991规定的方法进行。玻璃导槽密封条试验条件;黑板温度(55±3)℃,相对湿度60%~70%,降雨周期为120min,其中降雨18min,间隔干燥102min,辐射强度(1000±200)W/m2,试验时间为300h;门框密封条试验条件;黑板温度(55±3)℃,相对湿度60%~70%,辐射强度(1000±200)W/m2,试验时间为150h。要

门框密封条安装于标准车身上,车门开启关闭的速度为1.5rn/s,车门开关1次为1个循环,经过50000次循环后,目测门框密封条应元明显缺陷。

1.1.4 对声音、气味、外观完整美观性的要求

门框密封条不仅是功能件,而且还是重要的装饰件。所以各汽车生产厂商对门框密封条在听觉、嗅觉、视觉方面还有具体的性能要求。

①声音要求。在车门关闭或开启的过程中,门框密封条不允许产生干扰噪音,主要是指密封管的排气或吸气哨声或吱嘎声。

②气味要求。门框密封条不能散发不良气味污染座舱内的空气。

③外观完整、美观性要求。门框密封条应与座舱内部组件和谐统一,表面应无鼓包、划痕、裂纹、塌陷、皱褶、色差等外观缺陷,装饰花纹应清晰均匀。

1.1.5 车门关门效果

门框密封条对车门开关效果的影响主要表现在各种环境条件下车门的开启关闭力值和噪音。

①压缩荷重(曲线)。车门关闭或开启的力值可以通过实车试验来具体测得(见图6),在密封条上是通过密封部位的压缩荷重值来进行设计和控制的。压缩荷重值越大,车门的关闭开启力越大,门框密封条的密封性越好;相反压缩荷重值越小,车门的关闭开启力越小,门框密封条的密封性越差。因此在考虑门框密封条的压缩荷重值时,应综合考虑乘客舱的密封性能和车门的开关效果性能,通常其取值是在一定的合理区间。

②冷冻粘连性能。门框密封条安装于标准车身上,经过淋雨试验后放在一15℃的环境下,直到残留在车身上的水结

成冰后进行开门试验,此时车门必须可以开启,同时门框密封条的密封泡管不允许撕裂。

③ 车门开启噪音性能。将门框密封条安装于标准车身上,测量车门在开启瞬间的最大噪音分贝值,一般轿车要求其值≤80dB。

1.2 门框密封条的装配性能

由于目前的汽车整车总装生产线均为流水线,对生产节拍要求十分严格,因此对门框密封条的装配性能有以下3个方面的要求。

1.2.1 插入力的要求

门框密封条在装配时插入力越小越好,但是为保证其装配牢固度,过小的插拔力必然导致拔出力下降,因此门框密封条的插入力一般控制在≤60N/100mm,插入速度为200mm/min。

1.2.2 接头强度

由于门框密封条根据密封间隙及外观的需要往往在转角部位需要模压接头,或将门框密封条模压直接头为一个封闭环状,为保证门框密封条在安装过程中抗拉伸或弯曲的强度,通常对门框密封条的接头强度作如下要求:

①接头扯断力。沿接头轴向拉伸测量其扯断力值,通常要求≥100N。

②接头弯曲强度。接头区绕R=30mm的圆柱弯曲后结合面上不允许出现开裂。

③产品标识由于一般汽车有4个车门,其4个门框密封条左右对称,前后相似,极易混淆,为此必须在产品上做出醒目标识进行区分。同时为了满足产品的可追溯性的要求,还需要对产品进行喷码标识,包括供应商名称、零件号、生产批次、生产年月日、材料类别等信息。

1.3 门框密封条产品维修/维护性能

各汽车生产厂商对门框密封条在维修/维护方面有5项具体要求。

① 反复拆卸及安装性能。门框密封条在反复拆卸和安装3次以后,其拔脱力降低程度≤15%,同时不能出现变形、破裂、划痕等外观缺陷。

② 可互换性能。拆下旧的或已损坏的门框密封条,在重新安装新的密封条后,无需调整或更换其它的相关零部件。

③耐漆房烘烤性能。当汽车车身漆面受损需要进行维修时,门框密封条在经受漆房烘烤后其各种性能不允许下降,通常是将门框密封条置于110℃的烘箱内30min后并对其进行各项性能检测。

④ 耐洗涤液性能。汽车门框密封条必须耐受各种汽车洗涤液的腐蚀而不能有性能上的降低。

⑤耐防腐剂和去防腐剂的性能。由于在汽车整车的海运运输过程中,为防止海水的腐蚀需要对整车进行防腐剂处理,因此门框密封条必须耐受防腐剂和去防腐剂的腐蚀而不能有性能上的降低。

1.4 法令法规

目前涉及到门框密封条的法令法规主要有两个方面:

1.4.1 阻燃性能:按照国标GB 8410汽车内饰材料的燃烧特性,水平燃烧速率≤100mm/min。

1.4.2 禁用物质管理规定:应符合生产和销售国家、地区的禁用物质管理规定。

2、门框密封条的产品结构设计

门框密封条的断面结构主要包含两个重要的组成部分,即起安装固定的装卡部位和起密封作用的密封部位。其中密实胶内含有金属骨架,以加强定型与固定作用;海绵胶泡管有受压变形、卸压反弹的功能,保证关门时的密封作用;此外,唇边部分有装饰作用,如由彩色胶构成或贴有织物,色彩更加美观,见图7;

2.1 密封部位结构设计

在各种形状结构中,中空的泡管结构是最佳选择,因为这种结构在压力作用下能产生较大的变形及吸收冲击能量,抗变形力小,当压力撤出时能及时释放能量恢复原形。泡管结构的好坏主要取决于空腔的数量、泡管形状、泡管壁厚、泡管高度、泡管位置等因素。

2.2 装卡部位结构设计

门框密封条的装卡部位主要为密封条提供合适的插人力、拔脱力和装饰效果。为便于密封条的安装与拆卸,一般选择带有密封齿的“U”型结构,因为这种结构在“U”槽的顶部提供了一个便于门框止口边缘自由进出的开口,同时“U”槽的三个侧边又对门框止口边缘提供了保护和装饰作用。由于“U”型槽的两个侧边为悬臂梁结构,如果仅靠橡胶自身的机械强度是无法提供和保证拔脱力所需要的压力,因此通常需要在“U”型槽壁中嵌入金属骨架以增加强度。门框密封条的“U”型槽装卡部位主要包括金属骨架、密封

齿、外装饰面等部分,见图8。

2.3 产品总体结构设计

门框密封条是对整个车门框起密封作用,除了要关注门框密封条的断面结构设计外,还应该关注门框密封条的总体结构设计。

2.3.1 总体外形结构

门框密封条的总体外形结构可分为开放型和封闭型。

①开放型。是指门框密封条的两个端头不需要通过模具将它们接在一起,仅仅是在装配时将两个端头对齐安装,通常是将接缝位置放在车门门槛位置。

② 封闭型。是指门框密封条的两个端头需要通过模具将它们接在一起形成环状结构。

2.3.2 排气孔

由于密封部位采用的是泡管结构,考虑到车门关闭和开启时会造成密封泡管内外压差不一致,导致车门关闭开启困难,解决办法是在门框密封条的密封泡管上沿总长方向均匀打出 3~ 4mm左右的排气孔,根据排气量的大小,排气孔的问距一般在100~300mm之间选择为宜。

2.3.3 装卡部位的防水性

为改善中高档次门框密封条装卡部位的防水性能,需要在门框密封条装卡部位“U”型槽的底部或侧部沿全长范围灌注能长期保持粘性的密封胶(通常为丁基胶)。对于中低档的门框密封条为改善装卡部位的防水性能也可以在其“U”型槽的底部设计海绵挡块,或者将装卡部位的一两个密封齿设计为海绵齿,也可以在“U”型槽靠外的端部增加一些海绵防水齿来解决。

2.3.4 密封部位的表面涂层

为改善中高档次门框密封条密封部位表面的耐磨性和冷冻粘连性能,需要在其密封泡管的外表面沿全长范围喷涂有机硅涂层材料。

3、门框密封条材料性能及选择

目前制造汽车门框密封条的主要原材料是三元乙丙橡胶(EPDM)。该材料具有较高的硫化速度、良好的挤出工艺性能、优异的耐臭氧及耐气候老化性能。根据门框密封条不同部位的性能要求,一般存在海绵胶和密实胶两种状态,同时为了满足门框密封条的多种性能要求,还需要采用许多的辅助材料,如钢带、镀锌钢丝、绒布等。

3.1 密封部位材料性能及选择

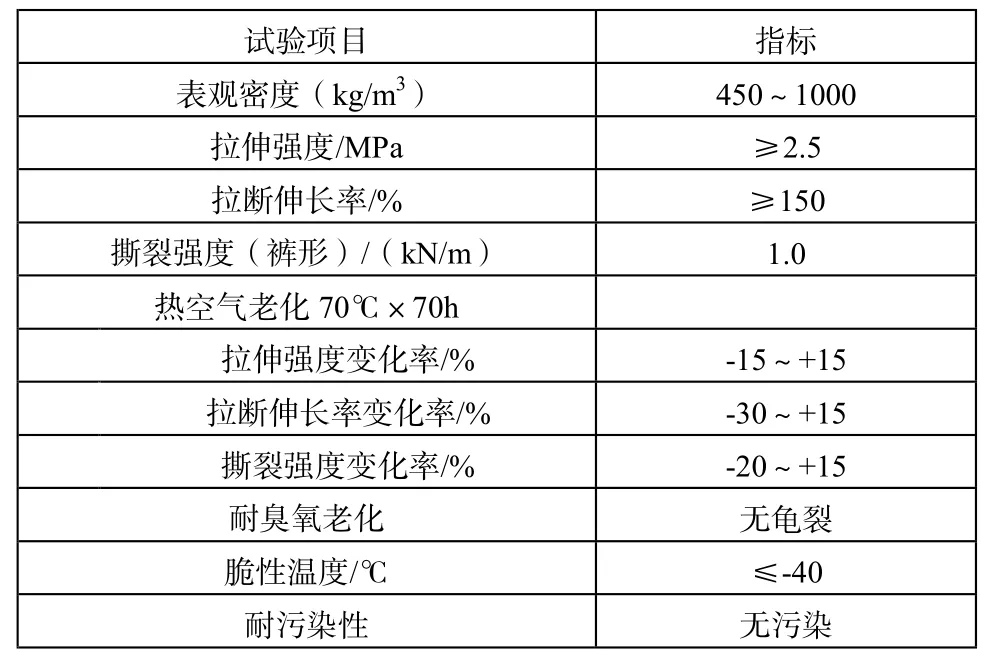

为保证门框密封条密封部位具有良好的密封性能,一般选用柔韧易变形的海绵橡胶,该类海绵橡胶所需要达到的物理机械性能见表3。

在选择海绵橡胶时,海绵橡胶的密度是一个很重要的参数,它通常决定了门框密封条产品压缩荷重值的大小,压缩荷重值与海绵胶的密度成正比,即密度越小荷重也愈小,密度越大荷重越大。

表3 海绵橡胶物理机械性能

3.2 装卡部位材料性能及选择

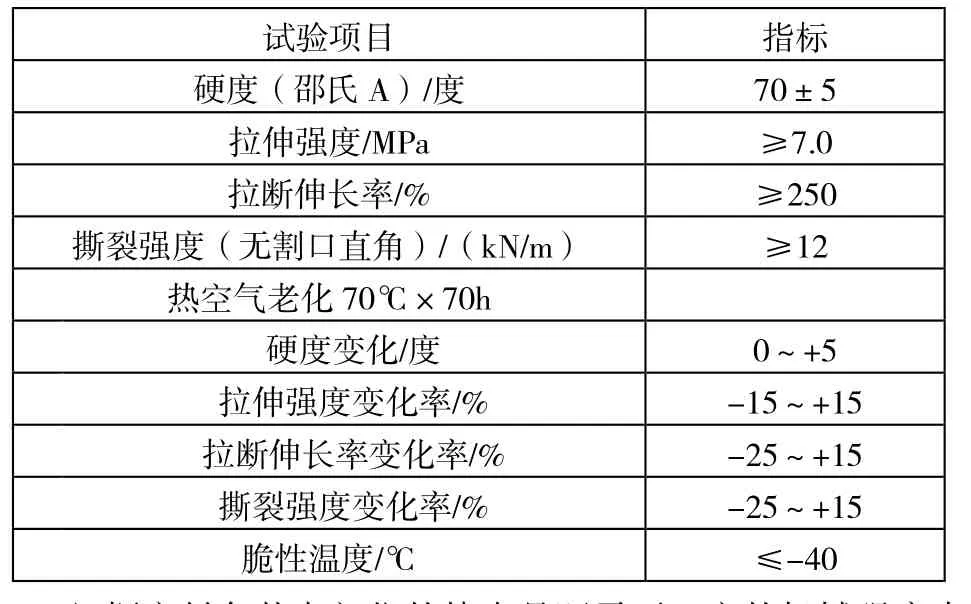

门框密封条的装卡部位通常采用密实橡胶,以保证其具有良好的机械强度,该类密实橡胶所需要达到的物理机械性能见表4。

表4 密实橡胶物理机械性能

门框密封条装卡部位的特点是既需要一定的机械强度来满足产品拔脱力的要求,又需要一定的柔韧性来满足产品自由弯曲的要求,这就要求所选用的密实橡胶的硬度要适中。为了改善装卡部位的防水性能,通常采用一些海绵齿来进行辅助密封,这些海绵齿的材料同密封部位所用海绵胶。

4、结论

在中国汽车工业的不断发展的今天对汽车密封条,尤其是轿车门框密封条的性能要求愈来愈高,不仅需要具有优良的密封性,而且更要美观、安全和环保。在此需求的推动下,汽车门框密封条技术不断推陈出新。

本文通过对车门门框密封条从性能、结构、材料三个方面的设计过程的解析与研究,为后续的创新搭建了一个良好的平台。

[1] GB-T21282-2007乘用车橡胶密封条.中国标准出版社发行,2008.

[2] 王艳秋,橡胶材料基础,化学工业出版社,2006.

[3] 钟荣,中国橡胶市场年鉴,中国计量出版社,2006.

Automotive Door Sealing Design Research

Yu Han, Gao Yuyan

(Brilliance Automotive Engineering Research Institute Closure& Accessory Department, Liaoning Shenyang 110141)

In this article, described the design process of door sealing from three aspect performance of sealing, structure design, material.

Automobile; Sealing; Performance; Structure; Material

U463.6

A

1671-7988(2014)08-61-05

于涵,就职于华晨汽车工程研究院。