金属注射成形技术在涡轮增压器零部件制造中的应用

王 威,欧阳明亮,宋久鹏,彭福生,于 洋

(厦门虹鹭钨钼工业有限公司,福建 厦门 361021)

金属注射成形(MIM)技术出现于20世纪70年代初,是将现代塑料注射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净成形技术,已被广泛应用于机械设备、汽车行业、运动器材、电器行业、通讯设备、医疗设备等领域。其基本过程是将微细的金属粉末与有机黏结剂均匀混合为具有流变性的混合物(喂料制备工序),采用注射机注入模腔,形成坯件(注射成形工序),再脱除黏结剂(脱脂工序)和烧结,使其成为高度致密制品。MIM适合大批量、经济高效地制造复杂形状的小零件,尤其是那些采用其他生产工艺需要多个装配或成形工序才能实现的零件。MIM的另一个优点是材料的选择范围很宽,可以加工的材料包括不锈钢、钢、铁合金、钨、钛、陶瓷和硬质合金等,其中很多是难加工材料[1]。

MIM与机加工、粉末压制、精密铸造等其他常见加工工艺相比,有着明显的特点。机加工由于成本较高,生产效率低,只适合小批量生产;粉末压制方法适合简单几何形状零件的大批量生产,且所能使用的材料也很有限;精密铸造能生产复杂形状的产品,但其只能采用半自动化作业且成本较高,同样也不适合大批量生产。而MIM则可以全自动生产形状复杂的零件,且能使用多种材料,特别适合于大批量低成本地生产高性能的复杂形状产品。

HK系列不锈钢(美国耐热铸钢标准ASTM A297—1998)是高镍(Ni)和铬(Cr)含量的奥氏体不锈钢,在高温下(<1090℃)具有良好的强度、抗氧化性和耐腐蚀性,同时材料的韧性和焊接性好,被广泛用于制造高温废气管道、炉膛部件、汽车发动机和涡轮增压器零部件[2-3]。近年来,节能减排成为全球汽车行业的发展趋势,车用涡轮增压器的应用越来越广泛。由于涡轮增压器中部分耐热零部件几何形状较为复杂,现大部分采用精密铸造工艺生产,该方法生产效率低,尺寸精度和表面光洁度较差,后续机加工余量大,生产成本较高,已经成为制约涡轮增压技术进一步发展的瓶颈。将MIM技术引入涡轮增压器零件的生产制造中,能够有效提高效率,节约成本,近年来已受到业界越来越多的关注[4-5]。

本研究针对近年来兴起的可变截面涡轮增压器(VGT)中的 HK30耐热不锈钢导向叶片,开发了MIM生产工艺,并对其中的喂料制备、注射、脱脂及烧结等工艺环节进行了研究。同时,对不同烧结工艺下HK30材料的力学性能和微观组织差异以及导向叶片的批量生产稳定性进行了研究。

1 导向叶片的注射成形工艺

1.1 喂料制备

试验采用的MIM用HK30耐热不锈钢粉末的化学成分见表1,粉末粒径D90=25μm,其形貌的扫描电镜见图1。在该粉末中添加一种自主开发的石蜡-高分子体系的黏结剂,该黏结剂的主要成分为51%的石蜡,30%的聚丙烯,16%的聚乙烯和3%的硬脂酸(均为质量分数),采用转矩流变仪确定其临界装载量。装载量指金属粉末占整个喂料的体积分数。装载量过低,烧结坯收缩很大,不易控制产品的尺寸精度;装载量过高,喂料干燥,流动性差;临界装载量则是具有合适流动性的最高装载量。混料温度为158℃,辊子的转速为60r/min。初始装载量从60%开始,每次向捏炼腔中加入一定量的粉末,使装载量提升1%,直至转矩出现不稳定或迅速上升为止,此时喂料已经达到或超过临界装载量。

表1 试验所用HK30耐热不锈钢的化学成分

喂料的装载量与转矩的关系曲线见图2。由图可见,随着装载量的提高,转矩也不断提高。当装载量大于65%时,随着装载量的增大,转矩迅速提高,说明此时装载量已经超过了临界装载量,喂料流动性差,易出现注射缺陷,不适宜用于生产。由转矩试验结果最终确定喂料的临界装载量为64%。

1.2 注射成形

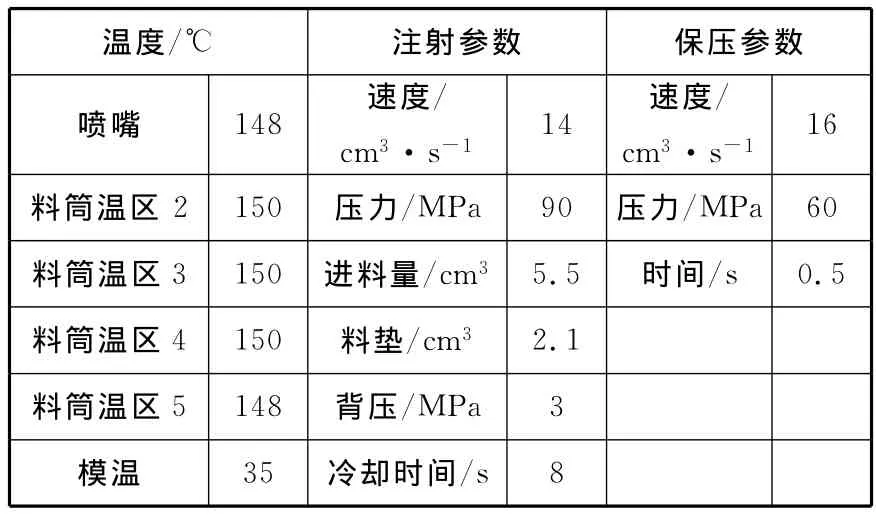

在注射成形过程中,注射温度、注射速度、注射压力、保压时间、模具温度等参数对注射坯质量有着重大的影响。过高的注射温度易导致喂料受热分解,而注射温度过低则影响喂料的流动性。合适的射速和射压则对充模过程十分重要,而合理的保压参数则保证产品无缺陷。如果这些参数控制不当,将会产生诸如内孔、裂纹、变形、流纹等缺陷。使用Arburg Allrounder 360S注射机,经过多次试验,得出适合生产HK30耐热不锈钢导向叶片的工艺参数(见表2)。

1.3 脱脂和烧结

在脱脂过程中,占生坯体积50%~60%的成形剂将被脱除,如果工艺控制不当,脱脂速度不合适,易造成开裂、翘曲等变形,从而导致产品报废。而烧结坯的性能与粉末粒度、烧结温度、烧结时间、升温速度、烧结气氛等密切相关。为了得到性能符合要求的烧结坯,需对上述各项工艺参数进行多次试验,选择合适的烧结工艺。

表2 HK30耐热不锈钢导热叶片的注射参数

对导向叶片注射生坯的脱脂分溶剂脱脂和热脱脂两步进行。溶剂脱脂是在37℃的正庚烷中进行,脱脂时间为400min。脱脂完成后,将样品放入烘箱中烘干,而后装入批次炉进行热脱脂及烧结。热脱脂气氛为N2。首先以1.5℃/min的升温速率升至450℃,保温120min;然后以2℃/min的速率升至700℃,保温30min;随后以2℃/min升温至1300℃左右进行烧结,保温时间为120min,气氛为N2或者Ar,具体烧结气氛根据客户的要求选择。热脱脂烧结工艺曲线见图3。注射坯、脱脂坯及烧结坯的对比见图4。烧结后的零件再经过抛光即得到最终零件。

为了对不同烧结条件下的烧结坯性能进行研究,参照BS EN ISO 2740:2009标准设计了拉伸试样的型腔尺寸(见图5)。采用HK30材料生产的拉伸试验注射坯和烧结坯见图6。

烧结温度和气氛对于最终产品的性能影响显著。经过多次试验摸索出2种适合HK30材料的烧结工艺(N2,1305℃或 Ar,1295℃),对采用这2种工艺得到的拉伸样烧结坯的性能及微观组织进行了分析测试,其结果见表3和图7。烧结件的密度采用METTLER TOLEDO XP6精密电子天平测量,显微硬度和宏观硬度采用HVS-1000显微硬度计和RB2000T洛氏硬度仪测量。材料的抗拉强度和屈服强度通过CMT 5504电子万能试验机进行测量。采用DM4000M金相显微镜和SEM对烧结HK30材料的微观组织进行分析。

表3 不同烧结工艺得到的HK30耐热不锈钢的性能对比

图7示出N2和Ar烧结坯的显微微观组织。从图中可以看出,N2烧结坯晶粒尺寸为60~70μm,晶界内分布着铬铁富集相,NbC颗粒弥散分布在奥氏体基体中。这些晶内析出物能明显提高材料的力学性能。相比之下,Ar烧结坯由于烧结温度较低,其晶粒尺寸较小,为30~40μm。无论是在晶界上还是在基体中,析出物数目均较少。从表3的性能测试结果中可以很明显看出2种工艺烧结坯的性能差别。采用N2,1305℃工艺烧结,密度、硬度、拉伸强度和屈服强度较高,但延伸率较低,韧性较差;采用Ar,1295℃工艺烧结,密度、硬度、拉伸强度和屈服强度较低,但延伸率高,韧性好。由于客户要求不同,在实际生产中,2种工艺均有选用。

2 批量生产的稳定性研究

产品的稳定性是MIM工艺批量生产过程中需要控制的重点,同时也是最大难点。产品在注射成形后,通常通过测量注射坯的质量来监控最后烧结制品的尺寸精度[6]。喂料在试验中循环使用5遍,每次将流道进行破碎,重复注射。在每个喂料循环中,采集5个注射坯的单件质量数据进行分析。

图8示出生坯单件质量波动图。对于1穴的注射模具,烧结件的尺寸公差与生坯质量波动存在如下关系[7]:

如果要求烧结件的公差为±0.3%(典型的MIM公差),不考虑其他影响尺寸波动的因素,由式(1)计算出允许的生坯最大质量波动为±0.3%。在5次注射中,叶片生坯最大的质量波动为±0.07%,远远小于生坯允许的最大质量波动。同时,在5次循环注射过程中,每次循环的平均单件质量很稳定,并没有通常注射过程中易出现的随循环次数增加生坯质量上升的现象。保证产品稳定的主要原因在于对黏结剂成分的优化设计,其在多次循环注射的过程中降解和挥发减少,保证喂料的组成和流变性稳定,从而保证了导向叶片产品的稳定性。

表4示出了MIM批量生产通常能达到的尺寸精度和本研究中MIM工艺能够达到的尺寸精度对比。从表中可以看出,通过对MIM过程的精确控制,采用本工艺生产的叶片的精度比常规MIM工艺高,尤其是对于基数较大的尺寸,这一优势更加明显。

表4 MIM工艺尺寸精度对比

3 结束语

成功开发了HK30耐热不锈钢导向叶片的MIM工艺,并将其应用于批量生产。摸索出适合HK30粉末的临界装载量,在保证喂料流动性的同时,减少了烧结时的收缩,提高了对尺寸精度的控制能力。研究了不同烧结工艺对产品性能和显微组织的影响,可根据不同需求选择合适的烧结工艺。对导向叶片工艺过程中的稳定性进行了研究,并对比了常规MIM工艺过程与本研究MIM工艺的尺寸精度控制能力。

[1]German R M,宋久鹏.粉末注射成形——材料、性能、设计和应用 [M].北京:机械工业出版社,2003.

[2]Schade C T,Schaberl J W,Lawley A.Stainless steel AISI grades for PM applications[J].Int.J.Powder Metall,2008,43(3):57-68.

[3]Klar E,Samal P K.Powder metallurgy stainless steels:processing,microstructures,and properties[M].[S.l.]:ASM International,2007:1-15.

[4]Kearns M,Davies P.Review of the MIM industry:recent trends in powder size and composition [J].Advances in powder metallurgy and particulate materials,2003(1):1-7.

[5]Martischius D,Wohlfromm H,Kern A,et al.Turbocharger technology presents new opportunities for metal injection moulding[J].PIM International,2009,3(2):37-42.

[6]范景莲,黄伯云,曲选辉.注射坯成形质量与尺寸精度的控制模型[J].稀有金属材料与工程,2005,24(3):367-370.

[7]German R M.Green body homogeneity effects on sintered tolerance[J].Powder Metallurgy,2004,47(2):157-160.

[8]Blomacher M.Catamold Feedstock for Metal Injection Molding:Processing,Properties,Applications[R].[S.l.]:BASF AG Technical Information,2003:9-10.