类砂岩型矿石的浸出特性

吴爱祥,刘 超,尹升华,柯锦福,薛振林

(北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083)

近几年来,我国西部发现多个大型砂岩型矿床,低品位砂岩型矿床一般不利于传统方法的开采,而溶浸开采凭借着其工艺简单、成本低、环境友好、资源节约等优势,可将其合理经济回收。溶浸技术在资源的安全高效开采中具有广阔的应用前景,目前,世界上采用溶浸法生产的铜金属占总产量的20%,约20%左右的铀和 25%的金为溶浸开采所得[1-3]。深入了解砂岩型矿石浸出特性是解决其溶浸开采的关键所在[4]。

浸出过程就是在矿石中加入浸出剂、微生物等,营造有利于矿物溶解浸出的环境,通过溶质的不断迁移、沉积和溶解,实现矿物的浸出。溶浸采矿的前提是浸出剂要通过溶液流动达到矿石内部,并与有用组分充分接触且发生物理化学反应,使其溶解变为液相,并顺利从矿石中渗流出。

矿石在浸出过程中,有用组分不断地发生溶解、交换、结晶、氧化还原等物理化学作用,其内部结构不断发生变化,从而使浸出液浓度得到不断增加,应用溶浸采矿技术的核心为浸出液浓度及浸出率的变化规律[5-6]。作者以实验室人造类砂岩型盐岩矿石浸出试验为基础,探讨浸出液浓度及浸出率变化规律,采用浸出过程动力学模型研究其浸出特征,并考察浸出作用对强度的影响规律,从而为砂岩型矿床的溶浸开采提供一定理论依据。

1 盐类矿物水溶多相反应动力学

1.1 盐类矿物水溶机理

矿物的浸出过程是一个相当复杂的物理化学动力学和流体动力学过程,浸出剂在分子扩散和对流作用下,由浸出液扩散至矿石毛细裂隙和矿物内部,与矿石有用组分反应后再由矿物内部扩散至矿石表面汇合得到浸矿富液。实质上,盐类矿物的静溶过程主要涉及分子扩散和对流,分子扩散主要是通过溶液浓度不均匀特性的对流作用,由盐类矿物自身性质所决定[7]。

从化学动力学角度分析,盐岩类矿物的溶浸反应主要发生在与水的固-液接触面上,为非均质反应,其过程主要包括水进入盐类矿物颗粒表面、固-液相互反应及液态盐溶液向外部溶液扩散3个部分,整个浸出过程中,扩散起着重要的作用,也就是浸出系统中液体浓度空间分布差异是盐类矿物浸出的基本动力;以物理化学观点分析,固-液接触面上同时发生着溶解与结晶两个相反的反应,当溶解速率大于结晶速率时,表现为盐类矿物的溶解,溶液浓度不断增加;当浓度差减小、扩散作用减弱、结晶速率则加快、直至溶解速率与结晶速率相等时,则浸出反应终止[8-11]。

1.2 浸出动力学模型

由扩散理论,在固-液接触面附近存在一个饱和溶液边界层,反应只发生在距离固体表面很小范围内,边界层与外界溶液浓度差,使得矿物溶解扩散。在固体表面,液体浓度最高,离反应区越远,浓度越低。这样,在溶液中会存在液流中心,在其内部,溶液成分不受反应的影响。随着反应的进行,固-液界面逐渐向液流中心迁移,溶质则由液流中心向固-液面上转移。对于盐类的溶解,其实质就是溶质由饱和边界层向溶液本体扩散的过程[8]。

目前,常用来描述矿物浸出过程动力学特征的模型主要有无固体产物生成的反应模型、收缩核心模型、区域反应模型3种。

1.2.1 无固体产物生成的反应模型

含盐单颗粒固体溶解时,矿石颗粒表面会带有一定的负电荷,在溶液中的水化阳离子和极性水分子负电荷的作用下,吸附在颗粒表面形成固定结合水层(见图1)。图1中Rs为矿石颗粒半径,cs为颗粒表面浸出剂的浓度,c0为溶液中浸出剂的浓度。根据无固体产物生成的反应理论,结合水层控制的浸出模型如式(1)所示。

式中:a为与溶液体积和可溶性矿物组分有关的常数;ct为溶液中浸出溶质 t时刻的平均浓度;Fp为形状系数,球体、立方体及3个坐标方向尺寸大体相同的颗粒Fp取3,长的圆柱体Fp取2~3,平板Fp取1;b为与浸出系统本身特性相关的常数;t为浸出反应时间。

1.2.2 收缩核心模型

收缩核心模型是目前使用较为广泛的模型,该模型认为固体颗粒在反应前为致密无孔,当溶浸液与有用组分发生反应后,除了产生浸出液外,还会生成一种叫做“灰层”的疏松多孔惰性物质,其反应过程如图2所示。

图2 收缩核心模型反应过程Fig. 2 Reaction process of shrinking core model

由于溶浸液可以快速通过流体膜,因此,反应产物向外扩散的速度较快,而反应速度则相对较慢。随着浸出反应的进行,反应区域逐渐由外表面推向内表面,反应只发生在内部反应区域与惰性层的交界面上。收缩核心模型将浸出反应过程忽略不计,只考虑溶浸液和反应产物的内扩散,其浸出过程的方程式如式(2)所示:

1.2.3 区域反应模型

区域反应模型认为浸出反应前固体反应物具有一定的孔隙度,浸出反应速度大于液体扩散速度,溶浸液在扩散至固体深部前就已与其完全发生反应,并形成一个反应界面,界面以外为反应后的固体产物,而界面内侧则为未反应区域,反应仅发生在距界面一定范围内。区域反应模型如图3所示。

图3 区域反应模型Fig. 3 Regional reaction model

区域反应模型方程如式(3)所示:

式中:p为与浸出系统本身特性相关的常数。

2 砂岩型矿石浸出试验

2.1 试验材料及装置

试验采用混凝土含盐试件加水浸出方案模拟类砂岩型矿石浸出特性,以河砂为骨料、水泥为胶结剂、盐为有用组分、水为浸出剂,一定时间间隔测定各试件的浸出液浓度,并考察浸出作用对试件强度的影响。本次试验浸出周期相对较短,浸出过程影响因素少,浸出反应较为简单,试验可行性较高。

试验所用材料及装置包括0.098、0.2、0.45、1和2 mm筛子各一个、河沙、盐、烧杯、有机玻璃模具、恒温箱、100 kN万能压力机、电子秤、CT-3080型笔式盐度计、漏斗。所用河砂级配特征如图4所示。

图4 河砂级配曲线Fig. 4 Particle size distribution of river sand sample

2.2 试验过程

2.2.1 试件制作

通过文献查阅及各种配比试验[12-16],最终采用河砂和普通水泥的质量比为4:1以模拟砂岩,加盐量分别为总干质量的0、1%、3%和5%,各试件的含盐量代表含矿品位。

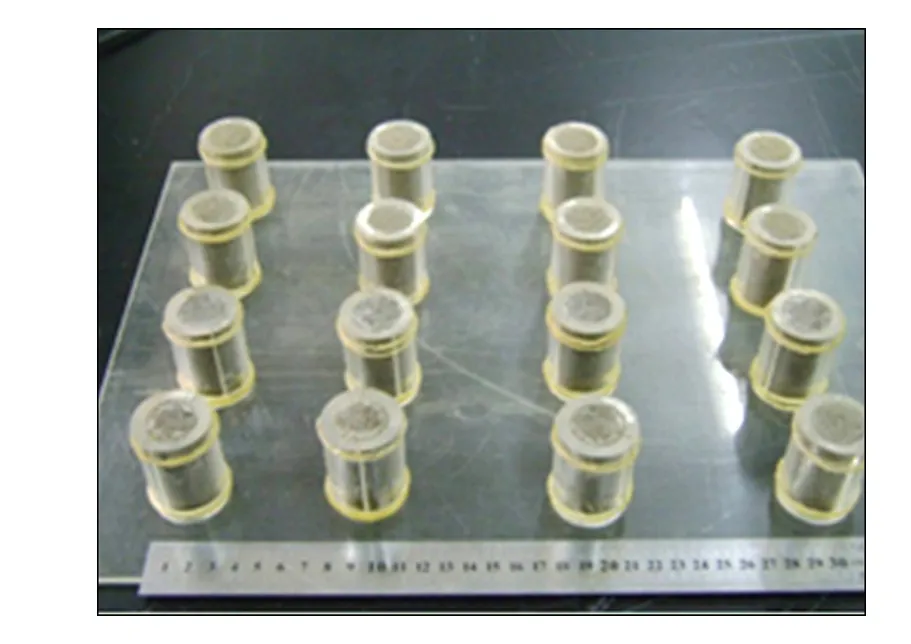

制作直径25 mm、高50 mm的圆柱体试样。根据配比要求,将水泥和河砂混合,再加水搅拌,加水量为总质量的13%;材料拌合均匀后,迅速倒入模型内,并在倒入过程中不断用玻璃棒振捣,试样制作过程如图5所示。

试件完成后,隔天脱模后放置于室内常温养护28 d,完成的试样如图6所示。

2.2.2 浸出试验

将养护好的试样分别编号为1、2、……、55、56(第一位数字代表品位,第二位数字代表该品位下的试件序号),然后放入恒温烘干箱中于105 ℃下烘干2 d,称取质量后分别放入550 mL纯净水中进行浸出试验,每隔12 h或24 h(试验中有部分数据间隔时间较长)测定溶液的含盐度作为浸出液浓度,直至浓度趋于稳定,经过近1500 h测量,其结果如图7所示。由图7可知,未加入盐的试件溶液中也检测到盐存在,表明未经处理过的河砂或水泥中含有部分盐成分,在试验过程中被水浸出。

图5 试样制作过程示意图Fig. 5 Schematic diagram of making process of sample

图6 试样制作完成后的照片Fig. 6 Photo of prepared sample

图7 试样浸出液浓度与时间的关系Fig. 7 Relationship between concentration of leaching solution of samples and time

2.2.3 强度测试

浸出试验完成后,将经过水浸及未进行浸出试验的试件在恒温箱内105 ℃烘干2 d,而后采用100 kN万能压力机对强度进行测试,得到各品位试件的平均单轴抗压强度(UCS),见表1。

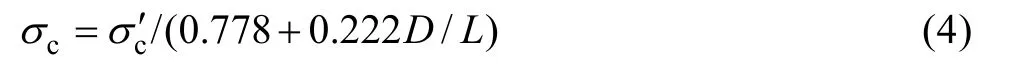

表1中UCS值为经过式(4)转化后的实际值:

式中:σc为实际的UCS;σ′c为试验测得的UCS;L为试件长度;D为试件直径。

表1 试样单轴抗压强度测试结果Table 1 UCS test results of sample

3 结果与分析

3.1 浸出液浓度与时间关系

由图7浸出液浓度与时间关系曲线可见,在浸出前期,浸出液浓度增加较快,呈指数趋势,而后增长速度减慢,进入线性阶段,最后趋于稳定,浸出反应结束;品位越高,其指数变化阶段越明显,线性阶段的斜率越大,也就是浸出液浓度增加速度越快,表明随着试验的进行,试件中的有用组分逐渐被浸出。浸出初期,试件内部液体与浸出液之间存在较大的浓度差,矿物的溶解速率远远大于结晶速率,浸出系统内发生强烈的分子扩散和对流;浸出中期,随着浸出液浓度的增加,试件内外浓度差逐渐减小,矿物溶解速率变缓,而结晶速率增大,分子扩散与对流变弱,但溶解速率仍大于结晶速率;浸出后期,内外溶液已基本无浓度差,只有微弱的溶解和结晶维持着整个浸出系统的动态平衡。

3.2 浸出率与时间关系

各试件浸出率随时间变化规律如图8所示,图中各数据已考虑河砂或水泥中所含盐的影响。

图8 试件浸出率与反应时间关系Fig. 8 Relationship between leaching rate of samples and reaction time

从图8中可以看出,各试件的浸出率均经历了由急剧增加到增速变缓,最后趋于稳定值阶段;品位越高,其最终浸出率越低,品位为 1%的试件浸出率为99%以上,而品位为 5%的试件浸出率只有 75%左右(见表2)。在浸出400 h以前,高品位试件的浸出率略高于低品位试件;浸出400 h以后,低品位试件的浸出率逐渐超过高品位试件的,浸出且品位越低,浸出率增速越快。表2中最终浸出率说明,在浸出反应末期,各品位试件用于维持系统动态平衡的盐的需求比例不同,品位越高,比例越高,因此表现为最终浸出率越低。

表2 试样最终浸出率Table 2 Final leaching rate of samples

3.3 浸出动力学函数拟合

经过动力学方程对比分析,本次试验选用收缩核心模型和区域反应模型进行动力学方程拟合,由于试验实测浸出液浓度数据均偏离原点,故对模型进行时间修正。

3.3.1 收缩核心模型拟合

采用式(5)所示修正的收缩核心模型对浸出液浓度变化曲线进行拟合,拟合结果如图9所示,图中散点为实测值,曲线为收缩核心模型拟合结果。

式中:β为溶液初始离子浓度(包括溶液原有离子及试件与水接触瞬间产生的溶解离子);ω为时间校正量,β≥0,ω≤0;a、ω和β由拟合结果确定。

图9 收缩核心模型拟合曲线Fig. 9 Fitting curves based on shrinking core model

利用 Matlab软件对 Lsqcurvefit拟合结果进行判别,Exitflag值均为3,表示目标函数的变化小于容许范围,各试件的收缩核心模型拟合精度见表3。由图9和表3可知,修正的收缩核心模型用于本次试验浸出液浓度曲线拟合是可行的,高品位试件浸出初期部分数据拟合结果有微小偏差,但总体拟合精度较高,表明收缩核心动力学模型可以用于本次类砂岩型矿石浸出试验研究。

表3 收缩核心模型拟合精度Table 3 Fitting precision of shrinking core model

3.3.2 区域反应模型拟合

利用式(6)所示修正的区域反应模型拟合结果如图10所示。

图10 试样区域反应模型拟合曲线Fig. 10 Fitting curves based on regional reaction model of samples

各试件的区域反应模型拟合精度如表4所列。由图10和表4可知,区域反应模型对低品位试件浸出中期有些偏差,但总体拟合精度较高,表明该动力学模型亦可用于本次浸出试验研究。

对比两动力学模型拟合结果发现:两动力学模型对各试件拟合均表现出较高的总体精度;收缩核心模型对高品位试件前期指数增长阶段拟合不理想;区域反应模型对各试件均表现出很强的前期指数增长现象,但对低品位试件中期线性阶段拟合有些偏差。解释如下:高品位试件反应初期,溶液内外浓度差较大,反应剧烈,反应速度大于内扩散速度,更符合区域反应模型机理;而反应中-后期,浸出由内扩散控制,与收缩核心动力学模型机理较为吻合。

表4 区域反应模型拟合精度Table 4 Fitting precision of regional reaction model

3.4 单轴受压破坏

1) UCS值变化规律

将表 1中数据整理为平均单轴抗压强度(UCS)变化曲线,见图11。

图11 试件单轴抗压强度Fig. 11 UCS of sample

由表1及图11可知,试件含盐品位越高,其UCS值越大;与未经浸出作用的试件相比,水浸后试件的强度略有增加,增幅在 5%以内。表明盐对试件强度具有强化作用,分析其原因主要是盐类物质在水泥的水化过程中发生了作用,从而对试件的强度产生影响;试件在浸出过程中,水的存在在一定程度上加速了水泥的水化作用,从而导致其强度有稍许增大;浸出反应后,试件内的盐类被浸出,且水化反应已完全进行,此时试件的主要承压体为水化产物、河砂等组成的骨架结构,因此,盐类物质的浸出不会对水化反应已进行完全的试件的强度产生影响;水浸对试件的侵蚀作用不明显,由于结构致密,加之化学成分为难溶物质,在浸出作用下,试件晶体及骨架结构在细观结构上未受到盐溶液的侵蚀损伤,强度并不随溶液浸泡作用而降低。

2) 破坏形式分析

图12所示为各试件单轴受压后的破坏实物图。分析其破坏类型可以发现各受压试件均为单斜面剪切破坏,剪切角为45°~55°,为脆性压-剪破坏。浸出作用未对试件的单轴受压破坏形式产生影响。

图12 试件单轴受压破坏类型图Fig. 12 Failure type of sample under uniaxial compression

4 结论

1) 试件中的有用组分被浸出,浸出液浓度逐渐增加,整个浸出过程可以分为指数增长、线性增长及稳定3个阶段;且品位越高,指数阶段越明显,线性阶段增长速度越快。

2) 各试件的浸出率均经历了由急剧增加到增速变缓,最后趋于稳定值阶段;浸出反应400 h以前,高品位试件浸出率略大于低品位试件;浸出反应400 h后,低品位试件浸出率高于高品位的,且品位越低,增速越快,最终浸出率越高。

3) 时间修正的收缩核心动力学模型和区域反应动力学模型对各试件的拟合均表现出较高的总体精度;由于浸出各反应阶段主要控制因素不同,两动力学模型拟合结果表现出一定差别,但两者均可用于本次类砂岩型矿石浸出试验研究。

4) 试件品位越高,单轴抗压强度越大;由于浸出作用对水泥水化作用的影响,浸出后试件的强度高于未浸出试件的,但相差不超过 5%;浸出作用未对试件的骨架结构造成损伤;水浸未对试件的单轴受压破坏形式造成影响,浸出前后各试件均表现出单斜面脆性压-剪破坏,剪切角为45°~55°。因此,在砂岩型盐岩矿床水溶开采过程中,应考虑有效利用这一力学特性。

[1] CLARK M E, BATTY J D, VAN BUUREN C B, DEW D W,EAMON M A. Biotechnology in minerals processing:Technological breakthroughs creating value[J]. Hydrometallurgy,2006, 83(1): 3-9.

[2] WATLING H R. The bioleaching of sulphide minerals with emphasis on copper sulphides: A review[J]. Hydrometallurgy,2006, 84(1/2): 81-108.

[3] PRADHAN N, NATHSARMA K C, SRINIVASA R K,MISHRA B K. Heap bioleaching of chalcopyrite: A review[J].Minerals Engineering, 2007, 21: 355-365.

[4] 尹升华, 吴爱祥, 胡凯建, 王洪江. 堆浸过程中溶质运移机制及影响因素[J]. 中南大学学报: 自然科学版, 2011, 42(4):1093-1098.YIN Sheng-hua, WU Ai-xiang, HU Kai-jian, WANG Hong-jiang.Solute transportation mechanism of heap leaching and its influencing factors[J]. Journal of Central South University:Science and Technology, 2011, 42(4): 1093-1098.

[5] LIU Zhi-xiong, YIN Zhou-lan, HU Hui-ping, CHEN Qi-yuan.Leaching kinetics of low-grade copper ore containing calcium-magnesium carbonate in ammonia-ammonium sulfate[J].Transaction of Nonferrous Metals Society of China, 2013,22(11): 2822-2830.

[6] 赖绍师, 覃文庆, 杨聪仁, 王 军, 张雁生, 张 博, 常自勇,匡浩华. 低品位硫化铜矿的细菌浸出[J]. 中国有色金属学报,2011, 21(6): 1473-1479.LAI Shao-shi, QIN Wen-qing, YANG Cong-ren, WANG Jun,ZHANG Yan-sheng, ZHANG Bo, CHANG Zi-yong, KUANG Hao-hua. Bioleaching of low grade copper sulfide ore[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6): 1473-1479.

[7] 梁卫国, 赵阳升. 盐类矿床水溶开采机理分析[J]. 太原理工大学学报, 2002, 33(3): 234-237.LIANG Wei-guo, ZHAO Yang-sheng. Analysis on mechanism of salt deposit solution mining[J]. Journal of Taiyuan University of Technology, 2002, 33(3): 234-237.

[8] 刘中华, 徐素国, 胡耀青, 冯增朝, 梁卫国, 赵阳升. 钙芒硝盐岩溶蚀试验研究[J]. 岩石力学与工程学报, 2010, 29(Z2):3616-3621.LIU Zhong-hua, XU Su-guo, HU Yao-qing, FENG Zeng-chao,LIANG Wei-guo, ZHAO Yang-sheng. Experimental study of corrosion of glauberite salt rock[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(Z2): 3616-3621.

[9] 高红波, 徐素国, 韩传磊, 梁卫国, 赵阳升. 钙芒硝盐岩溶解机理细观研究[J]. 地下空间与工程学报, 2012, 8(4): 721-725.GAO Hong-bo, XU Su-guo, HAN Chuan-lei, LIANG Wei-guo,ZHAO Yang-sheng. Study of meso-dissolution mechanism of glauberite[J]. Chinese Journal of Underground Space and Engineering, 2012, 8(4): 721-725.

[10] 王春荣. 岩盐溶解速率影响因素实验研究[D]. 重庆: 重庆大学, 2009.WANG Chun-rong. Experimental study of the influencing factors on dissolution rate of rock salt[D]. Chongqing:Chongqing University, 2009.

[11] 刘中华, 胡耀青, 徐素国, 梁卫国, 杨 栋, 赵阳升. 钙芒硝溶解重结晶过程中孔隙演化规律试验研究[J]. 岩石力学与工程学报, 2011, 30(Z1): 2744-2748.LIU Zhong-hua, HU Yao-qing, XU Su-guo, LIANG Wei-guo,ZHAO Dong, ZHAO Yang-sheng. Experimental study of pore evolution law during dissolution-recrystallization for glauberite[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(Z1): 2744-2748.

[12] EINSTEIN H H, HIRSCHFELD R C. Model studies of jointed-rock behavior(Abstract)[J]. Journal of the Soil Mechanics and Foundations Division, 1973, 99(3): 229-248.

[13] 李晓红, 卢义正. 岩石力学实验模拟技术[M]. 北京: 科学出版社, 2007: 35-40.LI Xiao-hong, LU Yi-zheng. Rock mechanics experiment simulation technology[M]. Beijing: Science Press, 2007: 35-40.

[14] SAGONG M, BOBET A. Coalescence of multiple flaws in a rock-model material in uniaxial compression[J]. International Journal of Rock Mechanics and Mining Sciences, 2002, 39(2):229-241.

[15] 陈红江. 裂隙岩体应力-损伤-渗流耦合理论、试验及工程应用研究[D]. 长沙: 中南大学, 2010.CHEN Hong-jiang. Research on coupling theory and test of stress-damage-seepage in fractured rock masses and its engineering application[D]. Changsha: Central South University,2010.

[16] 刘欣宇, 刘爱华, 李夕兵. 高围压条件下含充填裂隙类岩石水渗流试验研究[J]. 岩石力学与工程学报, 2012, 31(7):1391-1398.LIU Xin-yu, LIU Ai-hua, LI Xi-bing. Experimental study of permeability of rock-like material with filling fractures under high confining pressure[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(7): 1391-1398.