过热蒸汽流计量技术应用研究

戚元久 韩国彤 屈璞刚

(新疆油田公司新港作业分公司,克拉玛依 834000)

0 引言

克拉玛依油田九1-九5区浅层稠油油藏开发已经进入中后期,油藏采收率达到47%。如何达到油藏采收率“保五争六”的开发目标,近年来我们在科研攻关方面进行了有利的探索实践。130t/h循环流化床注汽锅炉的建成和投产为提高油藏最终采收率开辟了新的思路,开启了该油藏过热蒸汽驱开发新阶段。实践证明,流化床注汽锅炉产高温(350℃)、高干度(100%)过热蒸汽对提高油藏波及系数发挥了积极效应[1]。

实现流化床过热蒸汽的精准注入,减少注汽井组注入偏差是确保油藏过热蒸汽驱开发效果的关键。但由于开发层系吸汽能力差异,汽窜通道的历史继承,以及流化床注汽管网辐射区域较大(覆盖30座计量站102口注汽井)等多重因素影响,严重制约了过热蒸汽驱井组的精准注入。精准计量和调控是解决这一问题的关键点。SZWG智能弯管流量计与迷宫阀组合工艺作为一门新兴技术在蒸汽计量领域崭露头角,因其先进的设计理念,计量精准度较高。其结构主体由弯管传感器、主机、压差变送器、压力变送器以及温度变送器组成。弯管传感器直接安装在蒸汽管道上,无任何插入件和附件节流件,减少管内流体能量损耗;弯管传感器耐磨损,对于微量磨损不敏感[2]。综合流化床注汽区域环境因素考虑,SZWG弯管流量计在技术条件和环境适应性方面存在明显优势。

1 过热蒸汽流计量技术原理

SZWG弯管流量计+迷宫阀组合工艺技术性能稳定,对过热蒸汽计量和调控精度高,为过热蒸汽流的精准计量和调控提供了关键技术保障。

1.1 弯管流量计工作原理及参数

SZWG弯管流量计差压的产生与传统的差压流量计区别明显。传统的差压流量计是节流型差压流量计,利用流体在流经管道内节流装置时产生的差压测量流量,而SZWG弯管流量计则是利用弯管传感器外、内侧壁之间产生的惯性差压来测量蒸汽流量(如图1所示)。

图1 弯管流量计原理图

当流体流经弯管时,由于弯管的约束作用,迫使流体在弯管内作近似于圆周运动,产生惯性离心力。该离心力的大小与流体的速度、质量以及作圆周运动的曲率半径有关[3]。离心力的大小由弯管内外侧压差来确定。因此只要测出弯管内外侧的差压值就可以计算出弯管内流体的速度,然后计算出流体的流量值[4]。根据伯努利方程,流体流速与流量方程式如下:

1)流速方程式:

(1)

式中:V为平均流速,m/s;a 为流量系数;R为弯管弯曲半径,m;ρ为流体密度,kg/m3;D为弯管内径,m;p1、p2分别为45°截面外、内侧压力,Pa。

2)流量方程式:

(2)

式中:Q为流体流量,t/h。

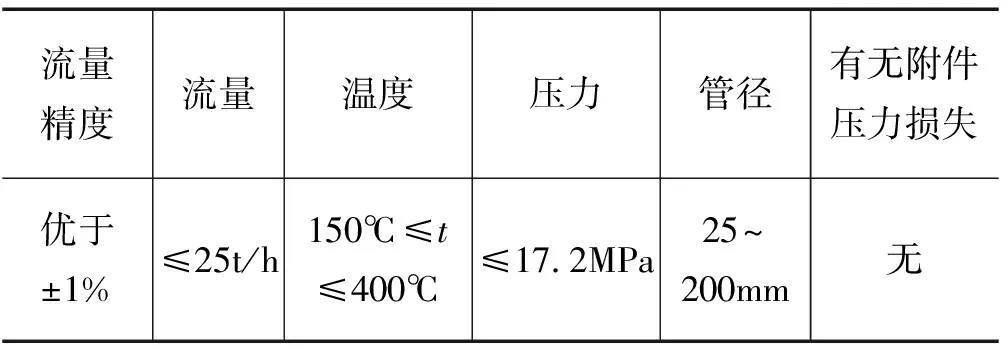

基于这一原理开发设计的SZWG弯管流量计是一种微差压流量计,其主体是一个“特制”90°弯头,通过引压管使其与差压变送器相连,完成压力传感和信号转换,实现蒸汽计量和数据输出。其主要技术参数如表1。

表1 SZWG弯管流量计参数

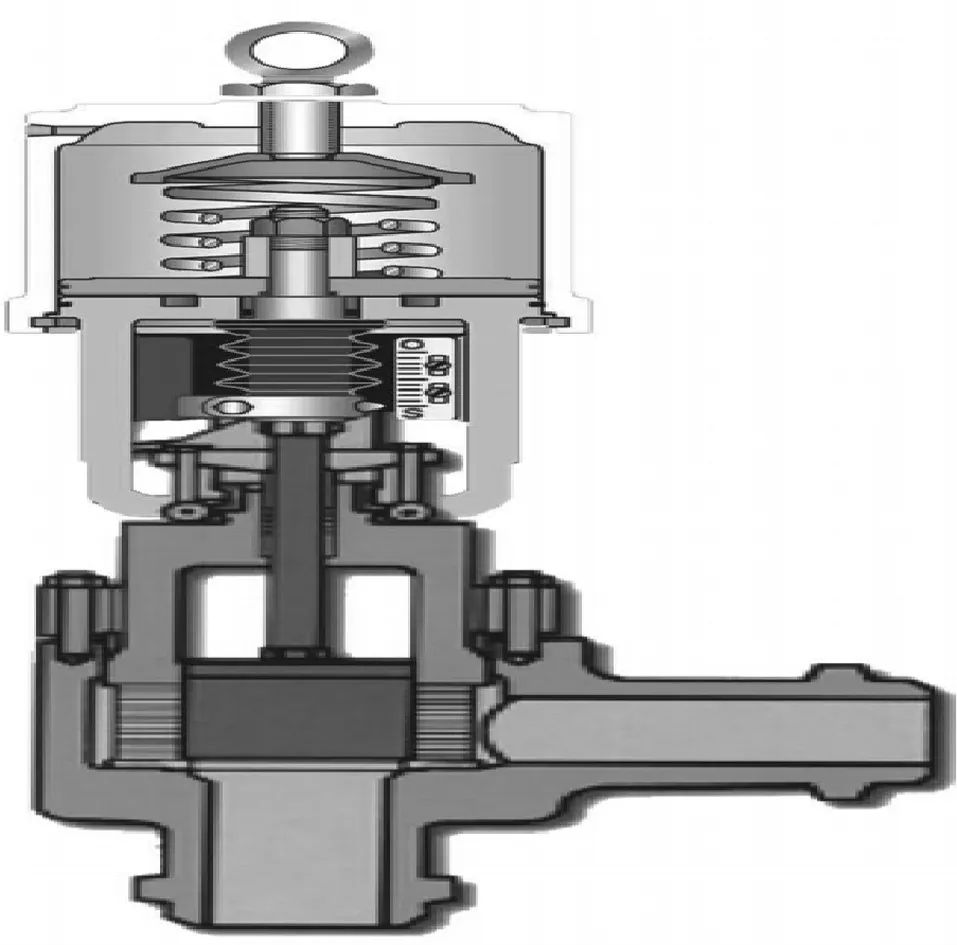

1.2 迷宫阀工作原理及参数

图2 迷宫阀结构示意图

通过调研流化注汽区域蒸汽计量调控精度需求,并结合SZWG智能弯管流量计主要技术指标,筛选定型迷宫阀,其主要技术参数见表2。

表2 迷宫阀参数

2 过热蒸汽流计量工艺设计

由于130t/h循环流化床锅炉控制区域较大,所属8条蒸汽管线辐射控制30座计量站102个井组。故过热蒸汽计量工艺改造在计量站层面实现整体覆盖,同时又兼顾部分单井组。

2.1 流量计管径选择

根据流量计算公式,以及锅炉出口压力,额定蒸发量为Q(t/d);蒸汽流速为V(m/s);对应压力下蒸汽的比容为g (m3/kg)等参数逐级设计T分后流量计管线直径。

(3)

2.2 工艺流程设计

所有工艺流程改造均在计量站内实施,以迷宫阀+弯管传感器组合形式与注汽管线相连,且迷宫阀置于弯管传感器前端。1)弯管传感器是标准的90°弯头,安装在迷宫阀后直管段大于1m处。焊口采用氩弧焊打底,弯管传感器后直管段要求大于0.4m;2)引压管选用Φ10×2mm不锈钢管与传感器接口焊接;在引压管1m处安装一个1/2″针型阀;3)仪表安装在注汽管线上或计量间的墙壁上;温度变送器接口管嘴安装在弯管传感器前大于0.8m处。工艺改造流程见图3、图4。

图3 流量计安装工艺流程图

图4 流量计安装示意图

3 现场应用及效果分析

2011年10月,130t/h循环流化床锅炉正式投用后,根据其辅助系统设计方案及蒸汽驱配注方案要求,应用SZWG弯管流量计+迷宫阀技术开展过热蒸汽流计量实践,完成流化床注汽区域30座计量站和7口注汽井蒸汽计量工艺流程改造。

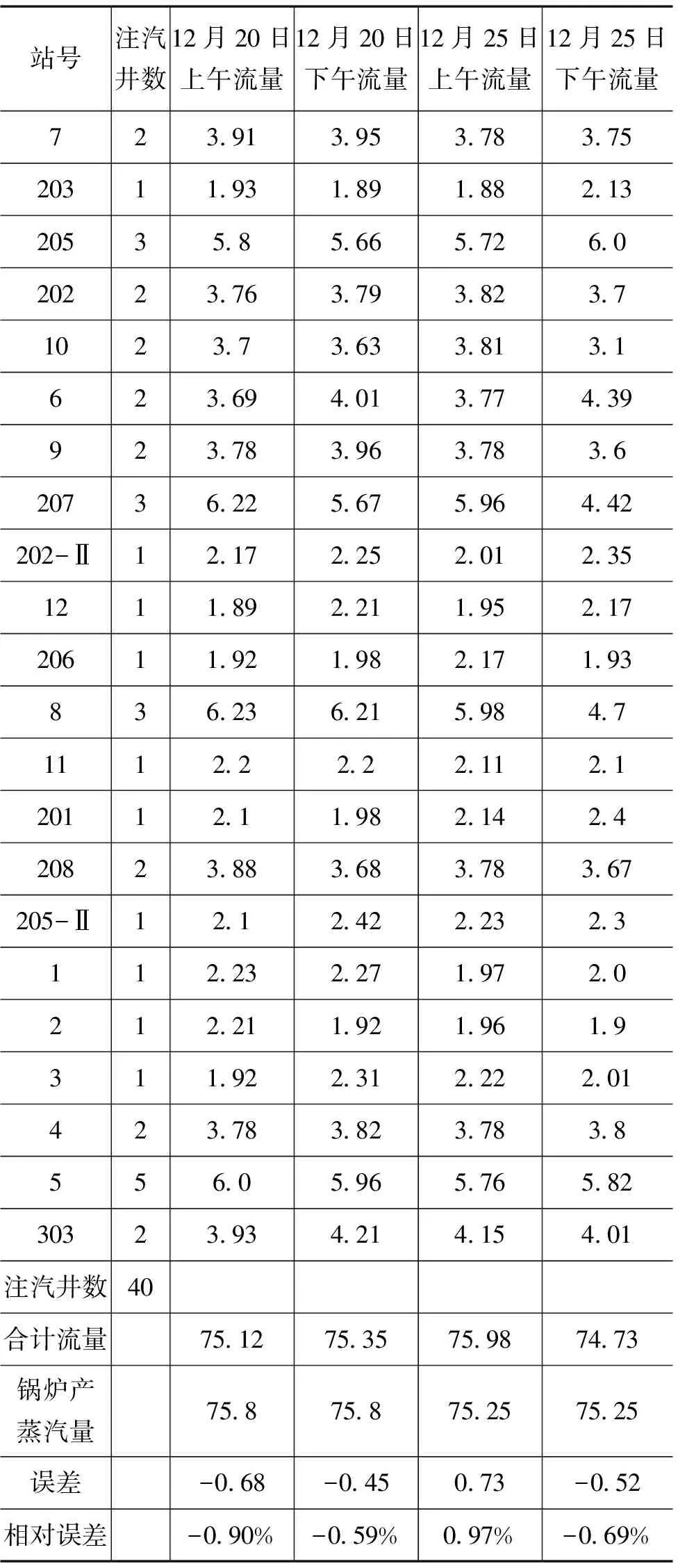

为尽快获取计量数据和管理经验,2012年12月以来先后12次进行流量计调试和数据统计分析,调试过程中流量计运行平稳,耐温、耐压性能良好(130t/h循环流化床注汽锅炉出口蒸汽压力3.45MPa,温度350℃,干度100%)。从数据统计分析看,过热蒸汽驱井组蒸汽流量计量值与配注量偏差较小,流量差值均小于0.99t/h,相对误差皆控制在1%范围内。部分统计数据及分析结果见表3。

表3 流量计测试数据统计表 t/h

过热蒸汽流计量技术的应用实现了流化床注汽区域井组精准注入,不仅提高了注汽井注入水平,同时也对汽驱开发效果起到了积极的作用。

1)SZWG弯管流量计技术性能稳定,从历次测试数据统计结果分析看,蒸汽计量数据相对误差严格控制在1%范围以内。

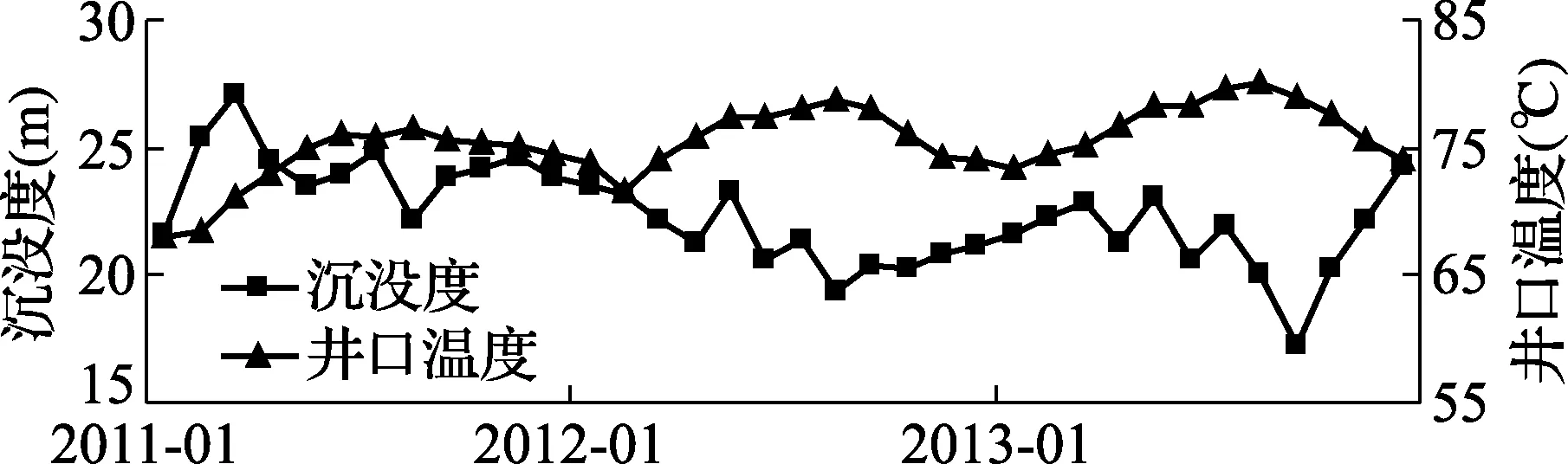

2)过热蒸汽计量技术在流化床注汽区域应用后,油藏温度、压力、沉没度等参数按预期方向发生变化。流化床注汽区域油藏温度分布均匀,基本保持在75℃以上,汽驱注汽受效半径正逐渐增大,且未发现明显汽窜现象。油藏压力有所上升,从初期的0.14MPa升高到0.2MPa。沉没度较初期平均升高3.1m。流化床区域油藏温度、沉没度变化曲线如图5所示。

图5 流化床区域油藏温度、沉没度变化曲线

3)产液、产油水平趋于稳定,平均日产液2650t/d,平均日产油264t/d,单井产能虽有所下降,但递减率有所减缓,油藏综合递减率得到有效控制。

4 结束语

过热蒸汽计量技术结构简单,安装改造工艺标准化,且计量精准度较高,数据相对误差在1%范围以内,为流化床注汽区域井组精准注汽提供可靠的技术手段,在过热蒸汽计量控制领域具有广泛的推广应用价值。对流化床注汽井组实现精准注汽,避免井组偏注、多注,防止井间汽窜干扰。同时对油藏温度、压力及动液面等动态参数好转和油藏采收率的提高发挥重要作用。

[1]刘永学,戴玉良,等.循环流化床燃煤锅炉在稠油开发中的应用[J].新疆石油科技,2012,(4):57-58

[2]崔绍铭,李耸峰.弯管流量计的测量原理及其应用[J].石油化工自动化,2006(4):76-77

[3]韩春雨,甘丛笑,等.弯管流量计选型要点[J].计量技术,2013(7):77-78

[4]李志.工业标准弯头弯管流量计研究[J].计量技术,1994(6):23-24

[5]郝娇山.高压差迷宫式调节阀流场数值模拟与流量特征研究[J].自动化与仪器仪表,2013(5):41-42