衍射光学元件车削补偿技术的研究

张 峰,汪志斌,张云龙,郭小刚,苏 瑛,郭 芮

(西安应用光学研究所,陕西 西安 710065)

引言

衍射光学元件因其在实现光波变换上具有许多传统光学难以具备的功能,如极高的衍射效率和良好的色散性能等,有利于促进光学系统实现微型化、阵列化和集成化,大大地压缩光学系统使其轻量化,优化了产品的结构与性能,为设计者带来更多的设计自由度。近年来衍射光学元件在成像光学系统,特别是红外光学系统[1]中得到越来越广泛的应用。

超精密金刚石车削加工技术[2-3]是高精度衍射光学元件加工中的一个重要方向,该技术可以在常用的红外材料[4]如锗、硫化锌、砷化嫁等上直接车削出很好的光学表面,目前已成功用于各种红外成像光学系统中。但是由于加工设备、工具的精度以及工艺参数的匹配等问题,实际加工出的衍射元件制造精度与理论计算值存在加工误差,必须通过误差补偿提高面形精度。因此,必须在现有机床精度的基础上采用面形误差补偿技术[5-6]以减少误差的影响。

目前国内在衍射面等复杂曲面的车削加工中,主要是对机床的几何误差[7]、刀具误差[8]等进行补偿,对衍射面加工后的形状误差的分析和补偿研究的不多。为此,本文利用面形误差补偿技术,对衍射面车削补偿技术进行研究。通过对测量数据的分析和处理,计算出残余面形误差,并根据刀具半径的补偿得到新的刀具补偿加工轨迹。最后通过实验验证,该误差补偿技术可以很好地改善衍射光学元件的面形精度。

1 衍射光学元件

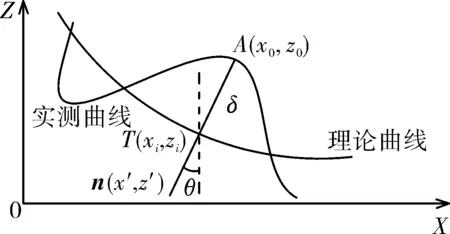

(1)

为了实现更丰富的光学功能,增加光学设计自由度,通常把衍射元件的微结构叠加在非球面f(r)的基底上。此时的衍射面可以表示为

z(r)=f(r)+h(r)

(2)

在光学设计软件CODE V中,非球面基底衍射面表示为

(3)

式中:n1和n2分别为衍射面之前的介质折射率和衍射面之后的介质折射率;λ0为等效设计波长;c1、c2、c3分别是衍射面的2、4、6次相位系数;INT是取整函数。

2 误差补偿加工方案

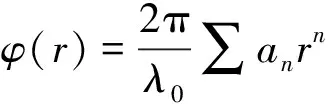

一般情况下,初次车削后工件表面的形状误差会比较大。为保证残余误差的快速收敛,提高面形精度,必须通过一次或多次形状误差补偿加工才能获得理想的加工表面面形。本文通过处理从测量系统——表面轮廓仪获得检测数据,并对比理想面形曲线,计算出法向残余误差,然后根据金刚石单点车削方式,对上次的刀具轨迹进行修正,生成新的数控(NC)车削程序,如图1所示。

图1 衍射面加工工艺流程图Fig.1 Flow chart of diffractive surface machining

2.1 检测数据的处理

(4)

如果某个测得值xd的残余误差(1≤d≤n)满足:|vd|>3σ,则认为xd是含有粗大误差的异常值。

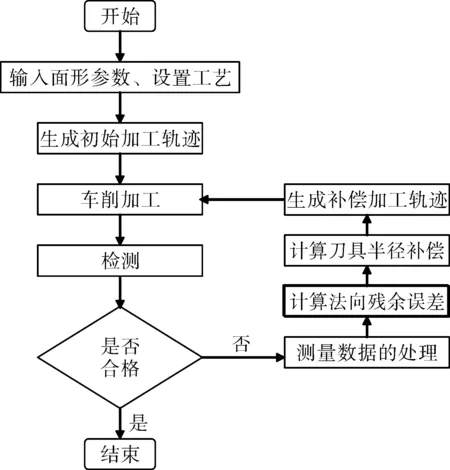

由于我们所测得的检测数据还包含有表面粗糙度误差值,所以剔除粗大误差值后还需对数据进行误差的平滑处理[10],才能得到真正的零件表面形状误差数据。因此,数据的平滑处理是衍射零件补偿加工的重要一步,直接影响后续曲线拟合精度。对于表面粗糙度的评定,根据国际标准ISO11562规定其评定基准线为一高斯基准线,所以利用高斯权函数对表面形状数据进行滤波。图2为数据剔除粗大误差及滤波前后的对比图,对比发现:经过滤波处理后,可以明显看出曲线面形变得光滑。

图2 滤波效果图Fig.2 Filtering effect

2.2 残余误差的计算

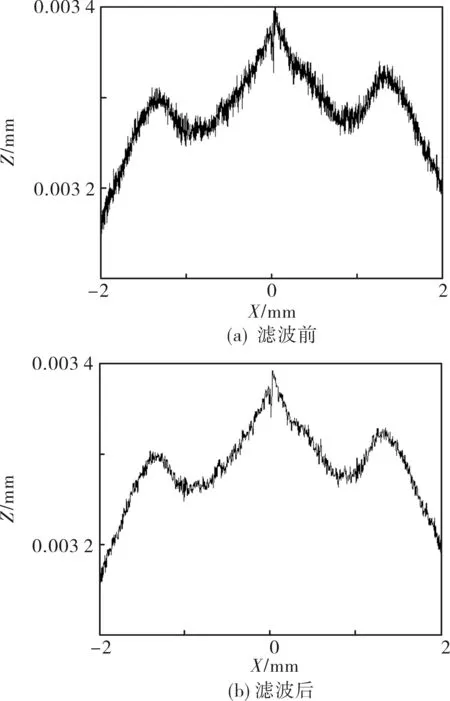

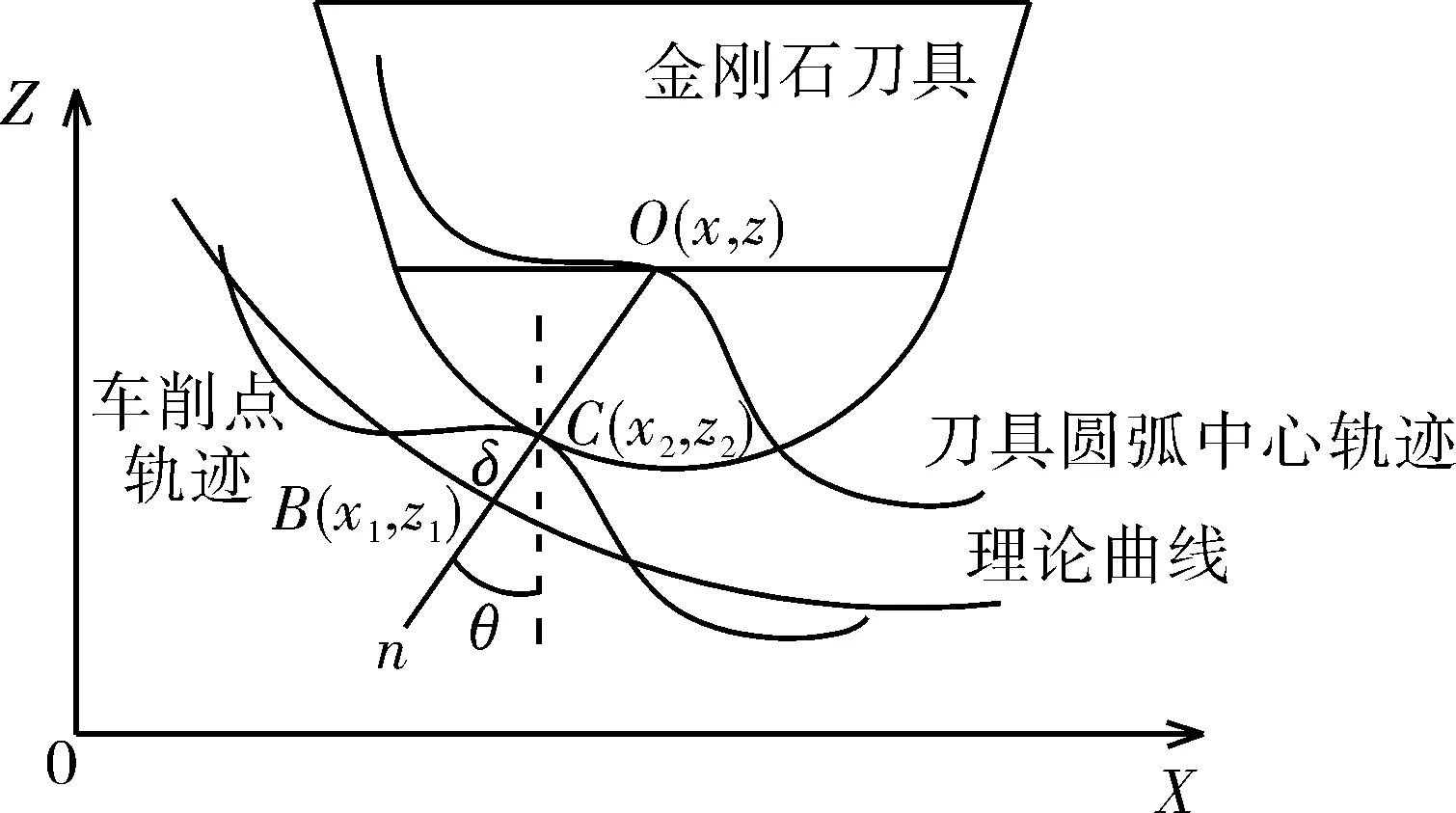

传统的补偿方法是将Z轴方向的残余误差作为补偿加工的对象,这种方法没有考虑零件面形的复杂性,在加工表面形状较为复杂的曲面时往往得不到理想的面形,Z轴方向补偿只适用于平面的误差处理。单点金刚石车削技术在加工中,刀具的刀尖圆弧始终与零件表面接触,其切削过程总是沿着零件表面曲线的法向方向进行的,因此必须通过法向残余误差的计算才能得到理想的补偿加工轨迹。法向残余误差就是理论曲线和实际的面形曲线之间的法向距离(如图3)。点A(x0,z0)为实际测得的曲线上任意一点,θ为A点的法矢量n(x′,z′)与Z轴的夹角。因此,法矢量n与理论曲线F(x)的交点T(xi,zi)可以表示为

(5)

则点A与点T的距离就是法向残余误差δ:

(6)

图3 法向残余误差示意图Fig.3 Diagram of normal residual error

2.3 刀具补偿加工轨迹的生成

补偿加工时金刚石刀具沿零件曲线轮廓的法向方向移动相应的法向残余误差数值进行误差补偿加工,如图4所示,因此需要知道新的车削点的轨迹。补偿前和补偿后的理想曲线相同,只是在Z方向上增加了一个偏移量ΔZ,可以根据前面得到的残余误差δ计算出车削点坐标。B(x1,z1)为理想曲线上的点,C(x2,z2)为补偿车削点,n为点B的法矢量,其关系式如下:

(7)

图4 误差补偿加工示意图Fig.4 Diagram of error compensation machining

实际数控金刚石机床的加工轨迹是刀具圆弧中心点的轨迹,因此最终的补偿加工轨迹还需要加上刀具圆弧半径R的补偿。刀具圆弧中心O(x,z)的轨迹表示式如下:

(x,z)=n×(x2,z2)×R

(8)

依据(8)式即可进行误差补偿加工,如果加工后的面形精度满足要求,则补偿加工流程结束;否则,继续进行新的误差补偿加工,直至加工面形精度满足要求。

3 实验

3.1 实验条件

本文的加工机床为Nano250金刚石车床,面形检测设备为Taylor-Hobson公司生产的表面轮廓仪,实验对象为锗材料,(3)式中衍射面的参数如下:

CC=5.345 593e-3;k=4.233 5;

A=-4.529e-8;B=-4.296 6e-12;

c1= -3.348 1e-5;c2=-8.014 8e-9;

λ0=11 μm;n1=4.002 474;n2=1

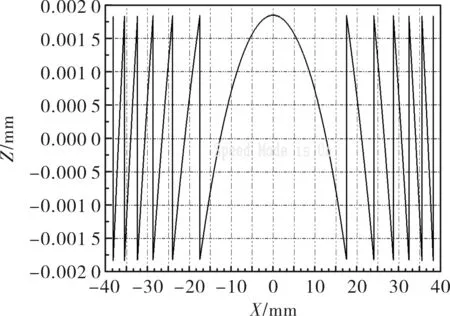

利用仿真软件绘制该衍射面的图形如图5所示。

图5 理论面形形状Fig.5 Theoretical surface profile

车削刀具采用半径为R=0.1 mm的金刚石微圆弧刀具,其他补偿车削条件如表1所示。

表1 车削误差补偿实验参数表Table 1 Experimental parameters of turning error compensation

3.2 实验结果

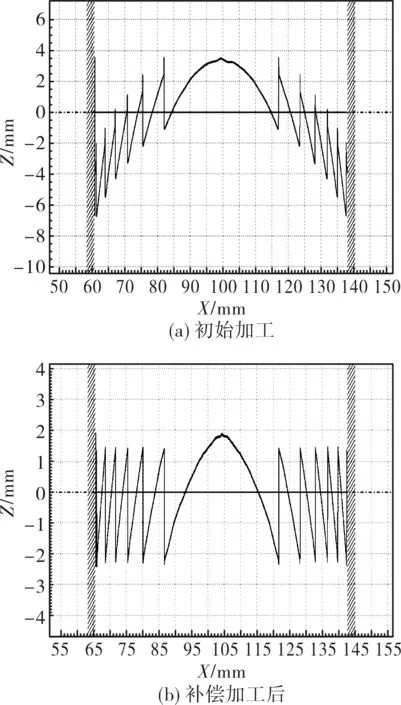

图6(a)为初始加工后测得的零件面形形状,其面形误差比较大,面形精度PV值为10.4 μm,并且在衍射环带处有明显的突变。图6(b)显示了通过一次误差补偿加工实验后的面形形状,其面形精度PV值达到了4.3 μm,并且零件面形形状较为接近图5所示的理论形状。

图6 实验结果图Fig.6 Result of experiment

4 结论

将检测数据和理想面形进行比较计算衍射面面形的法向残余误差,并利用刀具半径补偿技术,获得车削误差补偿加工轨迹。实验证明,经过一次误差补偿加工,衍射面零件的面形误差得到快速收敛,面形精度(PV值)由10.4 μm降低至4.3 μm,满足理论仿真的面形形状。

[1] Li Yingxuan.The diffractive optical element in the application of the optical system[J].Yun Guang Ji Shu,2002,34(3):1-7.

李应选.衍射光学元件在光学系统中的应用[J].云光技术,2002,34(3):1-7.

[2] Zhang Jinliang,Li Junqi.The ultra-precision diamond turning technology[J].Journal of Applied Optics,2003,24(Sup.):80-87.

张锦亮,李军琪.金刚石超精密切削加工技术[J].应用光学,2003,24(增刊):80-87.

[3] Blough C G, Rossi M, Mack S K, et al.Single-point diamond turning and replication of visible and near-infrared diffractive optical elements[J].Applied Optics, 1997, 36 (30):4648-4654.

[4] Liu Qingjing. The diamond turning in the application of the infrared-diffractive optical element manufacture[J].Journal of Laser and Infrared,2001,32(2):107-109.

刘庆京.金刚石车削在红外衍射光学元件加工中的应用[J].激光与红外,2001,32(2): 107-109.

[5] Tso P L,Chuang H C. A study on the form error compensation for aspheric lens machining[J].Key Engineering Materials,2003(238-239):369-374.

[6] Rahman M,Heikkaea J,Eappaeainen K.Modeling,measurement and error compensation of multi-axis machine tools.part I:theory [J].International Journal of Machine Tools & Manufacture,2000,40(10):1535-1546.

[7] Wang Shuxin,Yun Jintian,Zhang Zhifei,et al.Modeling and compensation technique for the geometric errors of five-axis CNC machine tools[J].Chinese Journal of Mechanical Engineering,2003,16(2):197-201.

[8] Wan Daping,Hu Dejin,Wu Qi,et al.Online grinding wheel wear compensation by image based measuring techniques [J].Chinese Journal of Mechanical Engineering,2006,19(4):509-513.

[9] Leger J,Holz M,Swanson G,et al.Coherent laser beam addition:an application of binary optics technology[J].Lincoln Laboratory Journal, 1998,1(2):225-246.

[10] Krystek M. A fast Gauss filtering algorithm for roughness measurements[J].Precision Engineering,1996,19(2):198-200.