一种新型胶球清洗装置系统设计*

何乃昌,王志慧,杨小青

(1.连云港正航电力节能技术有限公司,江苏连云港 222001;2.连云港工贸高等职业技术学校,江苏连云港 222006)

0 引 言[1-2]

胶球清洗装置是汽轮机组在运行当中对凝汽器冷却管进行有效清洗的最佳设备。该装置使用性能的好坏直接影响汽轮机凝汽器的清洗程度和传热效果。它是提高电厂、石油、石化、化工、钢铁企业凝汽器及热交换器安全经济运行不可缺少的装置。

胶球清洗技术于20世纪50年代初由前西德人发明。胶球清洗技术的试验、研究在我国起步较晚。1983年完成了胶球清洗装置和循环水二次滤网装置第二代产品的标准化、系列化工作。第二代收球网外形尺寸虽比第一代产品小,但仍有些偏大,有时安装困难,结构复杂、材料消耗多、操作和维护不便、故障率较高;旋转水流型二次滤网,过滤效果和清除硬质杂物效果好,但清除纤维状杂物效果不够理想。所以进一步研发出新的胶球清洗装置具有重要的意义。

1 新型自动胶球清洗装置系统关键技术

智能型胶球清洗装置(以下简称本装置)主要研究的是一种可实现PLC差压系统自动运行,而且同时适用于汽轮机凝汽器和石油、石化、化工、钢铁单位固定管板式热交换器冷却管清洗的清洗装置。该装置在连续工作不降低负荷的情况下,可随时投入使用,能始终保持冷却管的清洁状态,延长冷却管的使用寿命,减轻劳动强度,增加经济效益。

1.1 自动胶球清洗装置系统结构改进设计

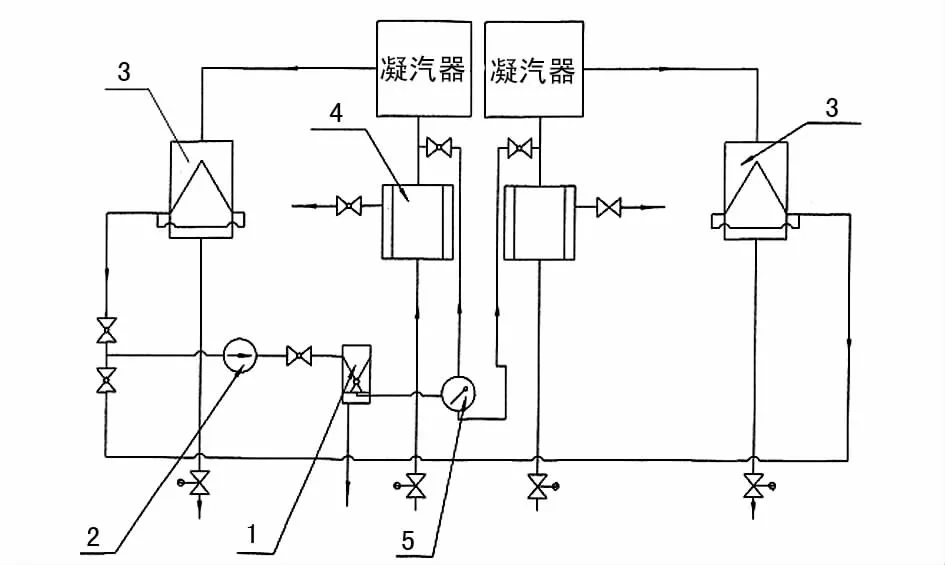

新型智能型胶球清洗装置包括二次滤网、收球网、装球室、胶球泵、程序控制系统、阀门管路及清洗胶球等部件,如图1为装置的机构示意图。二次滤网下部与进水管路连接、上部与清洗入水管路连接,清洗入水管路的上端与凝汽器入口端连接,凝汽器的出口端与清洗出水管路连接,清洗出水管路与收球网的进口端连接,收球网的出口端与排水管路连接,装球室分别通过输球管路与清洗入水管路、收球网连接,胶球泵设在连接装球室和收球网的输球管路上。

图1 装置的一种结构示意框图

如图2,在2块半锥状网板上分别设有横向和纵向的加强筋,这样可有效提高半锥状网板的强度。锥台状收球网体的锥度为32°~35°,该锥度范围内的锥台状收球网体的收球效果最好。收球管通过支撑板固定在收球网的壳体上,方便将收球管固定。装球室通过输球管路与一个胶球分配器连接,胶球分配器分别通过若干条输球管路与若干条清洗入水管路连接,为多个凝汽器提供清洗用胶球。这样一个装球室就可以向两套清选装置提供胶球。分配器可以是一个三通(管)阀,通过其中导向板的切换可使胶球进入需要清洗的一侧凝汽器中。也可作为收球网胶球引出管的汇合和接球管的分流三通管使用。

图2 收球网的两种剖视结构示意图

新型胶球清洗装置在使用时,选用合适的海绵胶球,胶球的湿态直径比凝汽器的冷却管内径大1~2 mm,且湿态比重和水接近。将胶球投入装球室内,数量为凝汽器进水室铜管数的8%~12%,然后启动胶球泵,打开阀门,胶球就在此循环水进口压力略高一些的水流带动下,进入凝汽器水室。因胶球是一个多微孔柔软的弹性体,在循环水进口压力差的作用下,被挤压通过冷却管,对冷却管内径进行一次抹擦,使管内壁污垢随水流带出,胶球随循环水经出水管进入收球网,在锥台状收球网体的阻拦下,把胶球分离出来,由胶球泵抽出重新回到装球室,如此循环往复对凝汽器冷却管实现连续自动清洗。

本装置收球网使用时能把胶球从冷却水中分离出来,且保证不漏球、不卡球。从凝汽器流出夹带胶球的水经过收球网时,球被回收并由引出管从收球网中引出。收球网的锥台状收球网体可转动,在胶球循环运动时锥台状收球网体置于“收球”位置,在不投运胶球清洗时锥台状收球网体置于“反冲洗”位置,此时电机带动丝杆转动,正反设置的螺纹将2块半锥状网板向两边推,使支撑环和承接环之间产生间隙,网板上的杂物被水冲走,同时减少了网板的水阻。

1.2 本装置系统在安装过程中必须注意的问题

(1)凝汽器水室的四角以钢板衬成圆角,以消除直角涡流区。在该系统投入运行前要求管束无堵塞,无结垢。

(2)海绵胶球的海绵孔大小应均匀,彼此连通,无光滑表皮。浸泡在80℃水中不老化,无疏松、且耐磨性好。

(3)胶球自动清洗系统管道的铺设,应尽量减少弯头的数量和铅垂方向的改变,以减小管道水阻。

(4)凝汽器冷却管内的水流速度应保证在2.5~1.7 m/s之间。

(5)凝汽器水室中除循环水管进、出口外,其他通往外部的管口均加装孔径为7 mm×7 mm的网罩。水室隔板与端盖结合严密无串缝,水室内不存在积球的窄缝。

与现有技术相比,该智能型胶球清洗装置胶球清洗装置是一种结构设计合理、操作方便的机构,经试验验证,其胶球回收率高,可达98%以上,同时还具有性能稳定,抗变形能力强,水阻小等优点。

2 新型胶球自动清洗系统技术经济效果分析

沉积物下腐蚀是凝汽器铜管腐蚀的主要形态。循环冷却水中泥砂的沉积、微生物粘泥的附着、水垢的生成都能在铜管内壁形成沉积物。沉积物造成铜管表面不同部位上的供氧差异和介质浓度差异会导致局部腐蚀。铜被氧化生成的Cu2+及Cu+离子倾向于水解生成Cu2O,并使溶液局部酸化,加剧了腐蚀的发展[3]。循环冷却水质、杀菌处理、阻垢处理、循环水流速、清洗情况以及凝汽器的停用等都是影响沉积物形成的因素,其中铜管清洗情况(胶球清洗、高压水冲洗等)的影响最为显著。如机组凝汽器不安装胶球自动清洗系统,铜管内壁形成沉积物,导致铜管沉积物下腐蚀严重。涡流探伤情况显示,铜管判废比例明显高于安装胶球自动清洗系统的机组凝汽器。

以1台50 MW机组为例,在安装胶球自动清洗系统前后做一个经济性比较,在没有安装胶球自动清洗系统之前,凝汽器内铜管的结垢物主要成分是Ca-CO3,每年需清洗1次,清洗方式主要为酸洗,清洗1次的费用为4万,清洗方式为停半边机清洗,停机时间为12 h,平均负荷率为75%、每度电0.4元,则每清洗一次直接和间接的费用约为:

1×50 000×12×75%×0.4+40 000=220 000(元)且酸洗对凝汽器内铜管腐蚀性较大,对铜管损坏较厉害。

如果安装胶球自动清洗系统,在连续工作不降低负荷的情况下,可随时投入使用,始终保持冷却管的清洁状态,可以提高出力1%~3%,以1台50 MW机组为例,按照每年运行7 000 h、平均负荷率75%、每度电0.4元计算,按1%提高出力,每年可增收益为: 1×50 000×7 000×75%×0.4×1%=1 050 000(元)

3 结语

该智能型胶球清洗装置CKG程控箱是使胶球清洗装置中的收球网、二次滤网、胶球泵、装球室采用HMI触摸屏控制,HMI人机界面式触摸屏及PLC实现位置控制,使检测可确保达到98%的收球率。整个过程实现自动化,可实现单电缆远距离控制(操作及监控)。在技术方面该智能型胶球清洗装置在对第一代、第二代产品进行技术改进的基础上增加了智能化操作系统,且对清除纤维杂物有良好的效果,是目前国内最先进的胶球清洗装置。

[1] 文怀兴,史鹏涛.活动收球网新型传动方案设计[J].热力发电,2005(8):45-49.

[2] 史鹏涛.凝汽器胶球清洗系统的设计与研究[D].西安:陕西科技大学,2006.

[3] 李苑霞,梁群华.不锈钢管技术在在电厂凝汽器中的应用探讨[J].广东电力,2006,19(4):32-35.