应用STAR-CCM+的旋流喷嘴内部三维流场数值模拟与分析

陈 娜, 吴 敏, 邱 华, 葛明桥

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

随着纺织科技的不断进步,气流在纺织生产中的应用日益增多。除了运用气流来改变成纱机制的新技术外,还可借助气流来改善纱线质量,如集聚纺[1]和旋流喷嘴环锭纺技术。旋流喷嘴环锭纺是在环锭纺上利用旋流喷嘴降低纱线表面毛羽,改善纱线质量的技术。褚结[2]、牟俊玲[3]、张英姿[4]等主要研究了旋流喷嘴纱道与气道直径、长度和纱道形状等结构参数以及纺纱工艺参数对减羽效果的影响。本文借助计算流体力学软件 STAR-CCM+对旋流喷嘴纱道三维流场进行数值模拟,在前人设计的旋流喷嘴的基础上通过改变气道与纱道相交方向和相切点的位置,探讨其对喷嘴纱道内部气流分布的影响,并选择出较好的喷嘴结构模型,为今后研究其他参数对旋流喷嘴减羽效果的影响奠定了基础。STAR-CCM+是由CD-adapco Group公司开发的新一代通用计算流体力学(CFD)分析软件[6-8]。该软件具有一体化集成环境、高重复性和适用性等优点,可通过一体化用户界面展示从CAD建模、表面网格准备、体网格生成、模型设定、计算求解一直到后处理分析的整个模拟过程,使用方便,高效。

1 模型的建立

1.1 旋流喷嘴简介

旋流喷嘴是为减少环锭纺纱线毛羽而发明的组件[2-5],这种减羽方法是直接在普通环锭细纱机的前罗拉和导纱钩之间装一个旋流喷嘴,喷嘴由气道和纱道组成,利用喷嘴内部特殊结构,可产生高速旋转气流,从而有效减少纱线表面毛羽,改善纱线性能。图1示出环锭纺中使用旋流喷嘴的工艺流程。粗纱经过牵伸系统送入到前罗拉,随后纱线通过旋流喷嘴,表面毛羽减少,最后细纱在导纱钩的作用下,经过钢丝圈和钢领,被卷绕在筒管上,旋流喷嘴的安装倾角应尽量与前罗拉倾角一致。

图1 环锭纺中使用旋流喷嘴的工艺流程Fig.1 Ring spinning process of using a swirl nozzle

1.2 物理模型建立

喷嘴物理模型如图2所示。设计的2种喷嘴模型分别是A和B。2个模型中圆柱①为气道,圆柱②主要是纱线通过的管道,称为纱道,气道与纱道壁相切并呈一定角度,分别为α1和α2,满足纱道中气流旋转方向与Z捻纱加捻方向一致。A和B模型中纱道与气道相切点沿X轴负方向长度均为7 mm,A喷嘴气道与纱道相交方向向下,而B相交方向向上。A和B喷嘴的物理模型尺寸与实际尺寸一致,纱道直径都为2 mm,气道直径为1.4 mm,纱道长度为21 mm。物理模型中忽略了纱线的存在,对喷嘴的结构做了适当简化。

图2 旋流喷嘴物理模型Fig.2 Physical model of swirl nozzles

2 旋流喷嘴内部三维气流模拟

2.1 网格划分及物理模型选择

由于Trimmed网格计算精度比四面体网格高,而收敛速度又比多面体网格快[7],故旋流喷嘴网格划分选择Trimmed网格,网格基本尺寸为0.1 mm。喷嘴内气流总的流速在330 m/s左右,将气流流动计算界定为三维定常可压缩湍流流动,喷嘴计算选择分离求解器做定常计算,根据文献[3]设定计算环境为2个大气压,不考虑重力的影响及热交换,湍流采用壁面函数法。离散格式为二阶迎风方式。

2.2 边界条件设置

在STAR-CCM+中首先要对每一个边界进行逐一定义,入口边界为气道口,出口边界为纱道2个进出口。由于纱道内纱线的质量较小,对压缩流体的运动影响很小,可以忽略,因此在数值模拟中,假设纱道中只有压缩空气。此外,流场在气流进入后很短的时间内即可完成,因此可认为纱道壁是绝热的。

2.2.1入口边界

大气压强为0.101 3 MPa,大气温度为293 K,储气罐内空气的压强为P,P=0.2 MPa(表压),由于(0.101 3+P)/0.101 3>0.528,可知调压阀前后压差比较大,气流在旋流喷嘴气道的入口处发生阻塞,故气体能流通的流量只与入口压力有关(即跟气体的压缩程度有关)[9],因此,气室中气体压力P0=(表压+1)×1.013×105(Pa),经计算,入口处气流压强P0为0.159 MP;根据理想气体状态方程ρ0RT0=P0(ρ0为气室中气体的密度,kg/m3,气体常数R=287.1 N·m/(kg·K)),计算得到入口处气流温度T0为244.069 K。

2.2.2出口边界和固体壁面

由于旋流喷嘴出口与大气直接相连,喷嘴出口压强近似等于外界大气压强,即设置为一个标准大气压,温度也为大气温度。固体壁面处压缩流体的运动受到较大阻碍,其速度越来越小,因此近似认为壁面处气流速度在各个方向均为零,壁面边界采用无滑移条件。

3 计算结果与分析

3.1 管道相交方向对纱道内部气流的影响

3.1.1喷嘴纱道内部气流分布特点

图3示出2种喷嘴纱道内部气流沿径向的速度矢量图。纱道总长为21 mm,气流分布主要在气流入口以上6 mm到气流入口下12 mm段有明显特征分布,故将纱道以2 mm为单位,模型A和B划分成10个平面,规定喷嘴入口平面为0。2个模型纱道中的气流均是顺时针旋转,气流入口以下,气流是向下顺时针旋转的,气流入口以上,则是向上顺时针旋转。A模型由于喷嘴倾角向下倾斜,大部分气流向下运动,而气流入口以上旋转气流较少;B模型倾角向上倾斜,相反大部分气流向气流入口上方运动,而下方气流较少。图4示出2个喷嘴纱道内部气流沿轴向的速度矢量图。A和B喷嘴中旋转气流在喷嘴轴向形成不同程度的回流区,回流区基本在气流入口附近,其中A模型在气流入口上下均存在回流区,而B相对较少,只存在于气流入口的下方区域。由于回流区气流比较紊乱,会使纱线表面毛羽相互纠缠,形成棉结造成纱线条干不匀,应尽可能避免。

图3 喷嘴模型A和B内部气流沿径向的速度矢量图Fig.3 Velocity vector diagram along radial profiles in nozzle model A and B

图4 喷嘴模型A和B内部气流沿轴向的速度矢量图Fig.4 Velocity vector diagram along axial profiles in nozzle model A and B

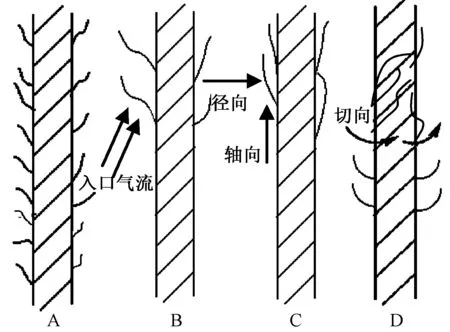

由于纺纱加捻三角区的存在,使纤维尾端未能全部加捻到纱体内,从而形成较多的毛羽,其中48.6%的毛羽分布如图5中A所示,定义该毛羽为顺向毛羽,而29.6%的毛羽分布方向与顺向毛羽相反,定义为逆向毛羽,此外还有18.4%的双向毛羽和3.4%的其他毛羽[10]。由此看出,当纱道中的气流轴向运动与纱线运动方向相反时,可使纱线表面顺向毛羽更贴附于纱体,有助于减少较多的该向毛羽;相反,气流与纱线运动方向相同时,能够减少少量的逆向毛羽,但是不能使顺向毛羽顺着气流方向前进,从而被反向吹散,形成新形态的毛羽,有些则直接被吹出纱体,造成纤维的散失,因此要获得较好的减羽效果,纱道中应形成较多的与纱线轴向运动方向相反的旋转气流,由于该气流主要分布在气流入口以上,故纱道该部分的长度要适中。

图5 气流对纱线表面毛羽作用过程Fig.5 Effects of air flow on the surface of the yarn hairiness

3.1.2喷嘴纱道内部沿轴向气流三向速度分布

从图5可看出,气流进入纱道后对纱体的作用力可分解为轴向、径向和切向。切向气流主要对纱线表面毛羽起包缠作用,切速增大有利于对毛羽的包缠;径向和轴向气流主要可以使纱线表面浮游纤维易于伏贴在纱线表面,从而辅助切向气流使毛羽很好地包缠在纱体上[11],轴速和径速增大,有利于纱线表面毛羽的贴伏和弯曲,但过大会使纱线表面毛羽发生折叠、纠缠,不利于减羽作用。

图6示出A和B喷嘴模型的三向速度分量。图6(a)示出喷嘴A和B的切向气流分量,为了使纱线表面毛羽尽可能多地包缠到纱体上,在气流入口以上(X负半轴),具有较大的切向速度,有利于对伸出纱体纤维端的良好包缠;气流入口以下(X正半轴),切速较小且相对稳定,可以保持纤维良好的包缠状态。从图6(b)可看出,喷嘴B的径向速度与切向速度具有相似的变化趋势,这也有助于径向速度配合切向气流实现对纱线表面的良好包缠。图6(c)示出喷嘴的轴向速度分量,结合图4,在气流入口以上,轴速为负,而在气流入口以下,轴速为正。A喷嘴轴速在气流入口附近速度与正常流速方向相反且较大,所以在该区域产生较大的回流区,并且在气流入口以下轴速较大,不利于减少顺向毛羽;而B喷嘴轴速在气流入口以下较小且比较稳定,在气流入口附近也存在回流区,但比较小。结合以上几点,由于B喷嘴在纱道中形成较多与纱线轴向运动方向相反的气流,纱道中三向速度分布也比较合理且纱道中回流区较少,因此选择B喷嘴模型来探讨气道与纱道相切点位置对喷嘴纱道内部气流分布规律的影响。

图6 A和B喷嘴模型的三向速度分量Fig.6 Three velocity components in A and B nozzle model. (a) Tangential velocity component; (b) Radial velocity component; (c) Axial velocity component

3.2 管道相切点位置对纱道内部气流影响

通过对A、B模型中气流分布规律的分析,结合气流对毛羽的作用机制确定B喷嘴为合理模型,为研究喷嘴位置对喷嘴纱道内部气流的影响,设计了C和D喷嘴。C和D 喷嘴的其他参数与B喷嘴一致,只是C喷嘴中气道与纱道相切点沿X轴负向长度为10.5 mm,而D喷嘴为14 mm。

3.2.1喷嘴纱道内部气流分布特点

图7、8分别为B、C、D 3个喷嘴纱道内部气流沿径向和轴向的速度矢量图,规定气流入口平面为X=0平面。3个喷嘴在X=0平面以上,气流运动方向一致,只是随着气流入口以上长度的增加,纱道中向上运动的气流增加,这正满足了减羽的第一个要素,形成较多的与纱线沿轴向运动方向相反的旋转气流,从该点来看D喷嘴比较合理;同时,当喷嘴的负半轴较短时,在纱道入口形成的气流流速较大且纱道入口离纺纱三角区较近,易造成该区域纤维的散失,使纱线细度达不到要求;此外,3个模型均在喷嘴下方有少量的回流区,B和C由于气流入口以下区域较长,使纱道出口处气流分布较少,所以气流运动方向较紊乱,而D喷嘴气流在该区域分布相对来说比较稳定。

图7 3个喷嘴模型纱道内部气流沿径向的速度矢量图Fig.7 Velocity vector diagram along radial profile in three nozzle models

图8 3个喷嘴模型纱道内部气流沿轴向的速度矢量图Fig.8 Velocity vector diagram along axial profile in three nozzle models

3.2.2喷嘴纱道内部沿轴向气流三向速度分布

图9示出B、C、D喷嘴纱道中气流的三向速度分量。

图9 B、C、D喷嘴模型的三向速度Fig.9 Three velocity components in B, C and D nozzle models. (a) Tangential velocity component; (b) Radial velocity component;(c) Axial velocity component

由图9可看出,3个喷嘴的三向速度分布规律基本一致,但D喷嘴的切向速度和径向速度在气流入口以上比其余2个喷嘴速度大,而在气流入口以下则最小,这正满足了主要减羽区对速度的要求;从3个喷嘴纱道轴向速度分布规律中可以看出,D喷嘴在纱道入口附近轴速为正(与气流正常运动方向相反),说明该区域有回流产生,主要是由于喷嘴负半轴较长,在纱道入口附近气流速度比较小,导致外部气流流入喷嘴纱道中,3个喷嘴在X正半轴气流入口附近(X=0附近)均有少量回流产生,而D喷嘴回流区域最小且在该区域轴速最小。故由纱道中气流的三向速度分布规律验证了D喷嘴模型相对比较合理。

4 结 论

使用计算流体软件STAR-CCM+对设计的旋流喷嘴纱道内部气流流场进行了三维数值模拟,得到纱道内气流的速度矢量图和三向速度分布规律。

1)模型A和B是2个气道与纱道相交方向不同的喷嘴,从减羽效果来看,气流运动方向与纱线轴向运动相反时有助于减少纱线表面较多的顺向毛羽,同时在气流入口以下区域,较小的流速和回流区对减羽效果有利,因此从以上来看喷嘴B模型比A模型合理。

2)纱道内三向流速分布直接影响毛羽在纱体表面的贴附程度和对毛羽的包缠效果,当气流入口离纱线入口为14 mm时,喷嘴的切向速度和径向速度在气流入口以上较大,而在气流入口以下则较小,且在纱道中的回流区也比较小,这正满足了可减少大量顺向毛羽的要求。

3)喷嘴纱道中气流的三维数值模拟没有考虑纱线的存在,模拟结果为喷嘴结构设计提供了一定的理论基础,但最终的减羽效果还需进一步的实验验证。

FZXB

[1] 邹专勇,竺韵德,俞建勇,等. 钻孔皮圈集聚纺纱系统三维流场的模拟与分析[J].纺织学报,2009,30 (4): 111-116.

ZOU Zhuanyong, ZHU Yunde, YU Jianyong, et al. Simulation and analysis of three dimensional flow field in punched apron compact spinning[J]. Journal of Textile Research,2009,30( 4): 111-16.

[2] 褚结,葛明桥.旋流器降低环锭纺纱线毛羽的研究[J].纺织学报,2007,28(12): 34-37.

ZHU Jie, GE Mingqiao. Research into reducing the Hairiness of ring spun yarn by a swirler[J]. Journal of Textile Research,2007,28(12): 34-37.

[3] 牟俊玲,邱华,葛明桥.旋流器对环锭纺纱性能的影响[J]. 纺织学报,2009,30(11): 43-47.

MOU Junling, QIU Hua, GE Mingqiao. The influence of cyclone setting on yarn properties[J]. Journal of Textile Research,2009,30(11): 43-47.

[4] 张英姿,邱华,吴敏.旋流器纱道截面形状对环锭纺纱线质量的影响[J].纺织学报,2011,32(7): 137-141.

ZHANG Yingzi, QIU Hua, WU Min. Effect of yarn trajectory crosssectional shape of cyclone on yarn properties[J]. Journal of Textile Research,2011,32(7): 137-141.

[5] WANG X, MIAO M. Reducing yarn hairiness with an air-jet attachment during winding[J]. Textile Research Journal, 1997, 67(7): 481-485.

[6] 方坤.计算流体力学的几种常用软件[J].煤炭技术,2006, 25(12): 124-125.

FANG Kun. Optimization design of sound soot blower system in the boiler of electric power plant[J]. Coal Technology,2006, 25(12): 124-125.

[7] 李明, 李明高.STAR-CCM+与流场计算[M]. 北京: 机械工业出版社,2011: 18-22.

LI Ming, LI Minggao. STAR-CCM+ and Airflow Simu-lation[M]. Beijing: Machinery Industry Press,2011: 18-22.

[9] 牟俊玲,邱华,葛明桥.旋流器的气道流场对成纱质量的影响[J]. 山东纺织科技, 2009(1): 36-39.

MOU Junling, QIU Hua, GE Mingqiao. Effect of airway flow field of cyclone on yarn properties[J]. Shandong Textile Technology, 2009(1): 36-39.

[10] 高晓平.降低筒纱毛羽的理论与应用研究[D].天津: 天津工业大学,2004:2.

GAO Xiaoping.The theory and application research of reducing hairiness[D].Tianjing: Tianjin University of Technology, 2004:2.

[11] RENGASAMY R S, PATANAIK A, ANANDJIWALA R D. Simulation of airflow in nozzle-ring spinning using computational fluid dynamics [J]. Textile Research Journal, 2008, 78(5): 412-420.