钢吊车梁改造验算与加固处理方法

张 鑫,宿 柠,崔铁刚

(1.东北电力设计院,吉林 长春 130021;2.国网吉林省电力有限公司培训中心,长春 130022)

在工业厂房中,由于生产规模的扩大以及工艺的改造,经常遇到吊车升级,吊车吨位加大,原来的吊车梁无法满足新增吨位的要求,承载能力不足或者是刚度不够,就需要对原吊车梁进行加固处理,以达到新吨位的使用,钢吊车梁加固的方法有很多,下面结合实际工程项目,对钢吊车梁的实用方法做简单分析。

1 工程概述

某核电站1,2号机组需进行发电机增容改造,发电机额定功率由目前的1000MW增容为1100 MW,发电机需要更换定子,由于新的定子质量增大,原设计的桥式吊车不能满足定子吊装要求,需要对核电常规岛主厂房(UMA)的钢结构吊车进行扩容改造。1、2号机组原设计是由外方设计院负责设计,厂房柱距为11m,吊车梁跨度为40.9m,钢吊车梁材质为Q345,设计使用年限为40年。上面设1台起重量为180/32t的吊车,两个小车,小车的车轮最小间距为2560mm,其中厂房1~4轴有吊装定子工况,吊车两小车的最大轮压分别为Pmax1=495kN和Pmax2=462kN,本次改造通过更换小车,吊车质量减轻约40t,需要吊装新的发电机定子质量(含吊具等)410t。吊车梁已投产使用了8年,在日常生产中,各项强度指标,仍能够满足规范[1]要求,但在吊装定子工况下,现吊车梁的承载力有可能不够,必须对其进行重新核算与相应的加固处理。

2 吊车梁校核

2.1 吊车荷载计算

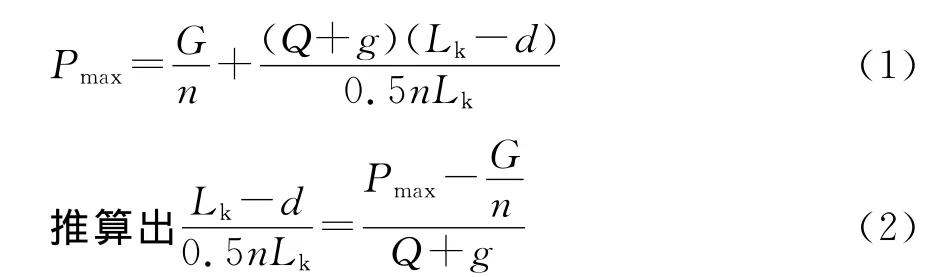

根据业主方提供的资料,只有原吊车梁施工的结构图,没有吊车厂家资料,吊车最大轮压只能通过原设计采用的最大轮压进行推算。根据吊车最大轮压计算公式[2]:

式中:G、g、Q为吊车桥架自重,小车重和吊车起重量;Lk、d为桥架跨度和吊钩至吊车轨道轴线的最小极限距离;n为吊车桥架的轮子总数。

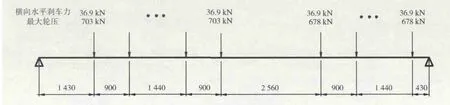

图1 最大弯矩的荷载布置图

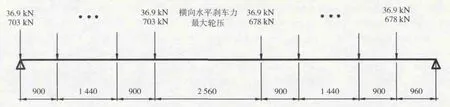

图2 最大剪力的荷载布置图

通过图1和图2的吊车轮压布置,根据吊车最大轮压,采用影响线法求此吊车梁承受的最不利内力如表1所示。

表1 内力计算结果

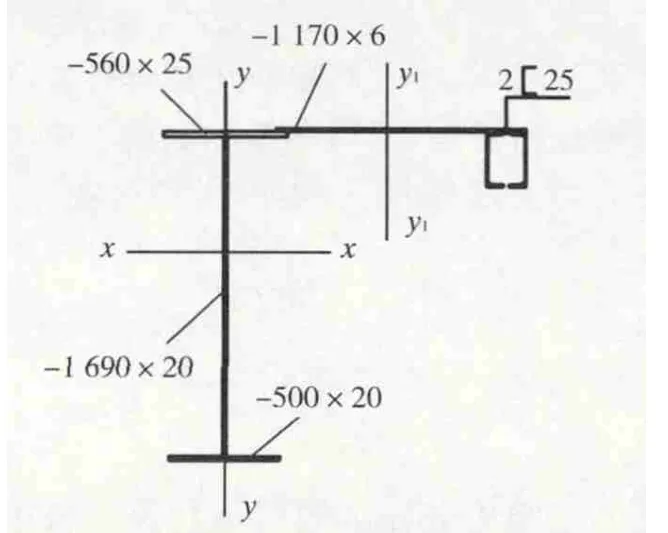

2.2 吊车梁截面几何特性

由于吊车吊装定子的工况只发生在1~4轴,荷载校核中只考虑吊车梁在1~4轴的截面大小,根据业主提供的外方设计图纸,吊车梁截面如图3所示,其中吊车梁截面尺寸单位为mm。据此求得吊车梁的截面几何特性如表2所示。

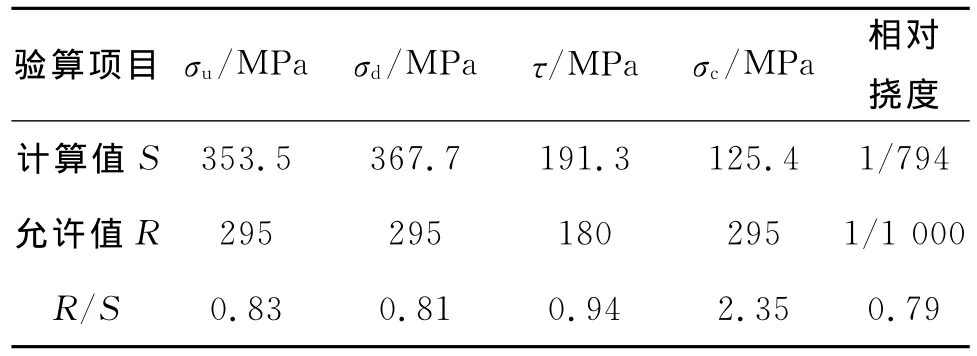

2.3 吊车梁截面校核

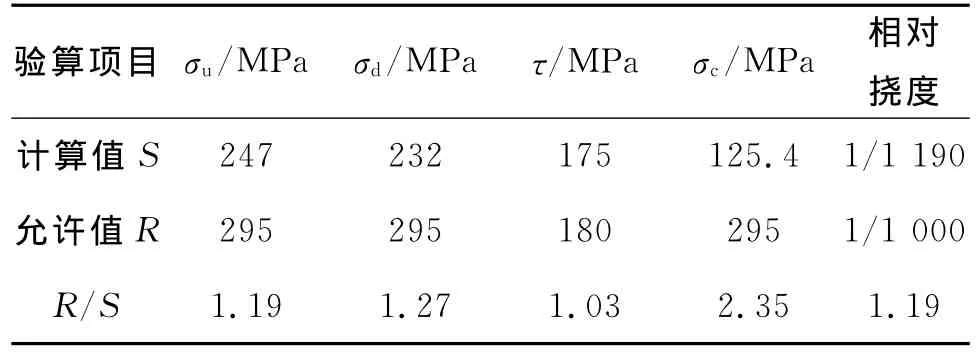

根据内力计算结果(表1),梁的截面几何特性值(表2),按照钢结构设计规范[1],对吊车梁进行强度、刚度、稳定性等验算,因吊车梁侧面有制动体系,侧向稳定能够满足,故不计算梁的整体稳定,计算结果如表3所示。

图3 吊车梁截面

表2 吊车梁截面特性

由表3计算得知,吊车梁吊装定子时的最大轮压按照规范[1]进行验算,其承载力、变形和局部稳定都不能满足使用要求,需要对钢吊车梁进行加固处理。

表3 应力验算结果

3 吊车梁加固处理方案

吊车梁加固方案主要有增大截面法、斜板支撑加固法、改变受力体系加固法、增加吊车间距法、采用CFRP(碳纤维板加固法)等[5]。

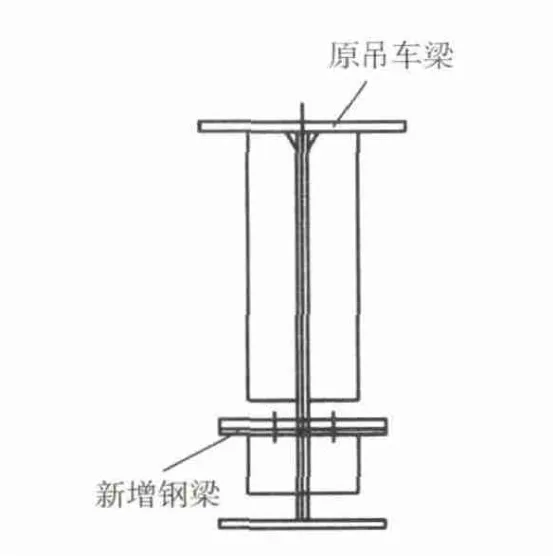

3.1 增大截面法

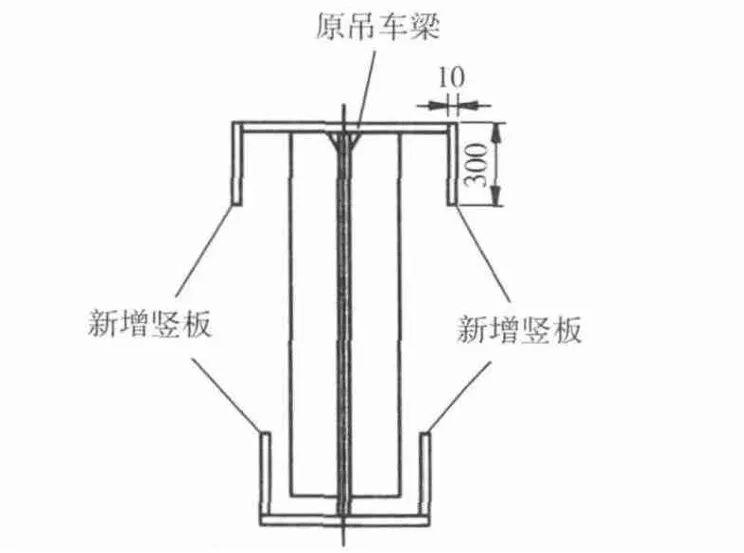

在本工程中,由于上翼缘板顶部有钢轨道,采用增大截面在吊车梁上翼缘贴钢板的做法,施工时候很不方便,因此不能采取此方法。增大截面的方法,还可以采用在原吊车梁下翼缘增加小工字型钢梁的形式来扩大吊车梁截面的加固方案,吊车梁下翼缘和小钢梁采用螺栓连接,加固形式如图4所示。采用此加固方法,通常适用于结构仅翼缘处的正应力不满足要求的情况,本工程中,腹板剪应力也不满足设计要求,在支座节点处在翼缘下增加钢梁显然是做不到的,另外,采用增加小钢梁和原吊车梁下翼缘螺栓连接,需要在横截面上增加或扩孔等其他措施,常常会使原构件承载力的急剧下降,原结构为焊接时,应优先采用焊接连接而不宜采用螺栓等其他连接形式[3],所以,在方案选择上,本工程优先考虑在上翼缘下和下翼缘上新增竖向钢板来实现,如图5所示,其中新增竖向钢板尺寸单位为mm。

3.2 斜板支撑加固法

吊车升级、钢吊车梁承载能力不足,可采用在吊车梁下加斜撑,斜撑上端撑在吊车梁下翼缘,下端支于厂房主框架下柱的方法加固,使吊车梁由简支梁变为连续梁,减小梁的应力和挠度。此方法是将一部分荷载直接分担到了柱子上,这样,势必会增加柱子的弯矩,增加柱截面的配筋量,通过分析计算,原柱子自身的配筋量已不足,需要进行加固处理,所以,本工程采取本方法也是不适合的。

图4 小钢梁加固形式

图5 新增竖向钢板加固形式

3.3 增设支点法

从调整传力路径和结构体系的角度出发,改变结构的整体性能和受力状况,从而达到加固的目的。通常采用增设支点法,使部分荷载通过支点,转移到其它地方,改善结构的受力状况。增设支点后,能够大幅度地提高结构的承载能力,增强钢结构的稳定性,减少结构和构件的挠度。从结构受力分析看,不失为一种好的加固方法,加固效率比较高,但加固后的受力分析以及连接构造处理往往很复杂,对其它部位的结构使用功能可能有影响。对于本工程,如果增设支点,只能将荷载传到地面上,但地面是地下室的顶板,梁板结构能否承受的了吊车梁传来的荷载,仍是未知数,加上采用此办法,对施工提出了很高的要求,在本工程加固中不采用。

3.4 增加吊车间距法和增加最小极限距离法

前面所述的基本方法都是通过增加截面或者加固的措施来实现的。如果不修改吊车梁截面将两小车间距拉大也能达到要求,即将原来两小车车轮最小间距的2560mm增加,根据影响线原理,作用在吊车梁上的弯矩和剪力相应降低,吊车梁的强度、挠度和稳定性就可以满足要求。采取此方法,受制于吊车厂家,应该由吊车厂家进行改造核算,能否实现得依据吊车厂家的核算结果,但可以提供给业主以供其参考;另外,还有增加最小极限距离法,此方法的基本理论,就是降低最大轮压使其小于原吊车设计时使用的最大轮压,以满足新的荷载要求。在吊装过程中,合理设计吊装方案,避免小车走到极限位置,以免吊车轨道产生最大轮压,通过核算,小车横向走行位置距离极限位置大约3.0m,能够满足吊车轨道最大轮压不大于原设计吊装定子时候的最大轮压P1=660kN,P2=638kN。

在本工程中,采用的主要方法按照新增竖向钢板的加固方法实现,在上下翼缘各新增两块竖板为300mm×10mm,如图5所示。经过重新验算,加固后的吊车梁能满足承载力、局部稳定和变形要求。计算结果如表4所示。

表4 改造后内力计算结果

实际施工中,应该保证焊接质量,新增竖板和原吊车梁翼缘之问存在受力协调问题,特别是吊车在高负荷作业情况下,造成翼缘和竖板之间的剪应力很大,计算中,应考虑这种影响,同时辅以增加最小极限距离法。通过吊装方案的优化,尽量避免小车横向走行到极限位置。

4 结论

本文针对钢吊车梁的改造问题,系统地论述了吊车梁的计算分析;对吊车梁荷载增大致使其承载力不足的问题分析了几种加固方法,确定其在本工程的实用性。

a.吊车梁加固方案有多种,主要有增大截面法、斜板支撑加固法、改变受力体系加固法、增加吊车间距法、采用CFRP等。各方案都有其实用性,应该根据工程特点,分析确定,做到经济合理,节约投资,改造工期短,当地施工条件能够实现。

b.本工程中,采取了新增竖向钢板的加固方法,通过验算,满足了使用要求,同时,也应该注意在施工过程中的焊接质量控制。

c.在加固的过程中,同时采取增加最小极限距离法,通过吊装方案的优化,尽量避免小车横向走行到极限位置,做到降低最大轮压,间接达到加固目的。

[1]GB 50017—2003,钢结构设计规范[S].

[2]沈祖炎,陈以一,陈扬骥.房屋钢结构设计[M].北京:中国建筑工业出版社.2008

[3]CECS:77—01996,钢结构加固技术规范[S].

[4]郭宝琳,李国强,郭耀杰.钢吊车梁的改造验算及加固处理方法[J].钢结构,2006,21(1):28-33.

[5]冯艳辉.钢吊车梁的加固处理方法[J].山西建筑,2008,34(3):96-97.