低硅铝镇静钢钙处理工艺分析与实践

王德勇,李红梅

(本钢特殊钢开发项目部 本钢质量管理中心,辽宁 本溪 117000)

低硅铝镇静钢钙处理工艺分析与实践

王德勇,李红梅

(本钢特殊钢开发项目部 本钢质量管理中心,辽宁 本溪 117000)

不当的钙处理工艺不但起不到净化钢水提高可浇性的目的,反而造成水口严重堵塞。通过对钢水钙处理喂丝时的喂速,以及钙处理前、钙处理过程和钙处理后的吹氩、温度及Al t的控制和优化。结果表明在一定温度条件下,有一个最佳喂线速度。配合钙处理前温度和Al t的控制,喂线过程中及喂线后应保证一定量的软吹,可达到最佳的钙处理效果,保证钢水的可浇性。

钙处理;钙铁线;喂线速度;软吹

低硅铝镇静钢浇注过程中易造成水口堵塞,钙处理是解决水口堵塞的有效手段,可明显改善钢水可浇性,保证浇注顺畅。

1 钙处理工艺原理

1.1 夹杂物的危害

在炼钢过程中,少量炉渣、耐火材料及冶炼中反应产物可能进入钢液,形成非金属夹杂物。常见的非金属夹杂物有主要有以下几种:(a)氧化物,常见的为A l2O3;(b)硫化物,如FeS、MnS、(MnS·FeS)等;(c)硅酸盐,如硅酸亚铁(2FeO·SiO2)、硅酸亚锰(2MnO·SiO2)、铁锰硅酸盐(m FeO·MnO·SiO2)等;(d)氮化物,如TiN、ZrN等;点状不变形夹杂物等。它们都会降低钢的机械性能,特别是降低塑性、韧性及疲劳极限。严重时还会使钢在热加工与热处理时产生裂纹或使用时突然脆断。

1.2 钙处理的作用

钙处理主要是改变三氧化二铝及硫化物夹杂物的形态。经过钙处理以后三氧化二铝和二氧化硅被转变成钙铝酸盐或钙硅酸盐,并与硫化物一起形成复合型夹杂物,并由高熔点的链条形夹杂物转变成低熔点的球形夹杂物(如图1所示[1]),利于夹杂物的上浮去除,提高钢水纯净度,避免在浇铸过程中,三氧化二铝在水口处结瘤而引起水口堵塞,从而提高连铸的连浇炉数,降低钢材与夹杂物有关的变化。

2 生产工艺流程及技术参数

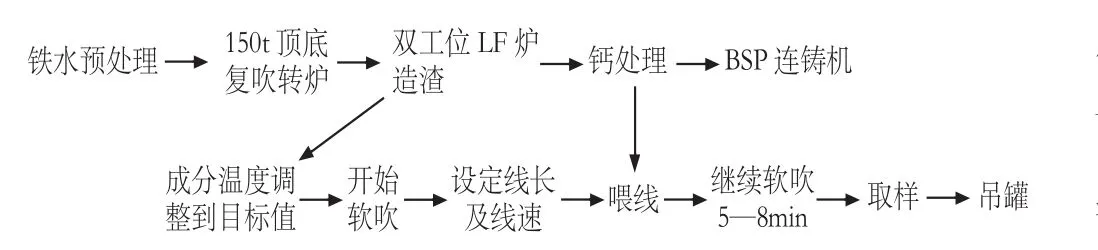

2.1 工艺流程

钙处理工艺流程如图1所示。

2.2 主要工艺技术参数

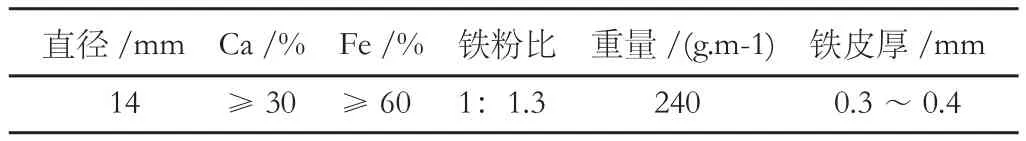

喂丝机是某机械制造公司生产的四线喂丝机,喂线速度在0~300m/min,钢包直径3.65m,钢包深度4.1m,喂线量在1~5m/ t,喂线温度在1580~1620℃,平均钢水量在170t左右,两块偏心透气砖。喂丝过程中进行软吹,喂丝后软吹5~8min后取样分析钙含量。CaFe线的规格如表1。

Table 1 CaFe wire physical and chemical indicators

3 钙处理效果的影响因素及控制要点

3.1 喂线速度和钢水温度对钙收得率的影响

实践表明,喂线效果与喂线速度的选择有明显关系。由于钙在高温条件下极易气化,通常要求钙线在包底熔化,以保证钙合金能与钢水充分反应,从而达到较高的钙收得率。喂丝速度过慢,丝线未到达底部或在表面就熔化了;喂丝速度过快,丝线在钢包底部打弯上翘,甚至穿出钢液面,这两种情况下都会使钙收得率大大降低,因此,确定合理的喂线速度是达到最佳喂丝效果的一个关键因素。经过在现场用不同喂线速度进行喂线试验,统计结果分析得出,在喂线量一定的情况下钢水中钙的含量随着喂线速度的增加而增加,即钙收得率跟喂线速度成正比。

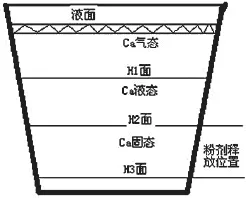

图2是丝线在钢液中熔化过程的示意图。当CaFe线进入钢液以后,丝线内包裹的粉剂变化为:由固态转变成液态,再由液态转变为气态。

图2 丝线在钢液中的熔化行为示意图

图2中H 3面为包裹CaFe粉的铁皮熔化、CaFe粉与钢液接触的位置,即丝线进入钢液的最大深度,理论上[2]根据下式计算:H3=A×d〔1-d/D〕×V 公式(1)

A,与铁皮熔化时间有关的系数;d,铁皮厚度mm;D,丝线直径mm;V,喂线速度m/min

H2面为固体CaFe粉剂上浮途中变成液体的位置,由于CaFe粉剂由固态变成液态溶于钢液很快,因此,H2、H3的位置很接近。H1面为液态CaFe粉上浮途中从液态变成气态,即临界沸腾的位置,H1和钢水静压力有关,1600℃时,钙的饱和蒸汽压为1.8atm,相当于钢液1.5m深,即H 1等于1.5m。

喂线速度和钢水温度的影响主要体现在对H2和H 3的影响上。当钢水温度一定时,提高喂线速度,则H3面下降(假设丝线未到达钢包底部),CaFe粉在钢水中的停留时间延长,钢水中残Ca量增加。当喂线速度一定时,钢水温度高,可以加快固体CaFe粉剂的熔化,即降低H2面,提高液态钙在钢水中的停留时间,钢水中的进钙值也相应增加;但喂线速度过低或钢水温度过高也会使铁皮过早熔化,从而使H3面上升,缩短了Ca在钢水中的停留时间,对提高钙的收得率不利,因此,当钢水温度高时,必须相应提高喂线速度。由此可见,喂线速度和钢水温度只有配合恰当,才有利于改善钢包钙处理的效果,即一定的钢水温度下存在一个最佳喂线速度。

3.2 最佳喂线速度的估算

将现场数据带入(1)式中,则d/D约为0,A×d近似认为是铁皮熔化时间,这样:H3=铁皮熔化时间ⅹ喂丝速度,则:最佳喂丝速度=钢包钢水深度/铁皮熔化时间(2)[3]

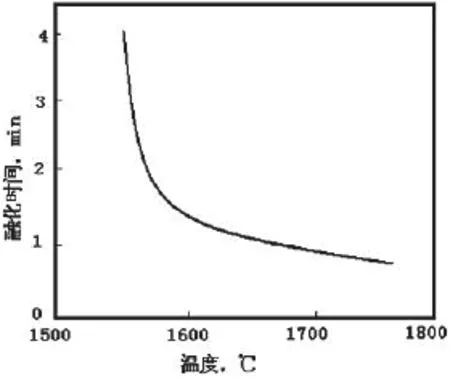

图3 CaSi线外包铁皮在钢水中的熔化时间

根据图3所示,在1600℃时,铁皮的熔化时间约为1.5秒,按钢水量150t和钢水深度4.1m计算,则:最佳喂线速度=4.1/1.5=2.73m/ s=164m/min

由(2)式计算的最佳喂线速度与实际情况相差较远,其原因是(2)式成立的条件是:丝线能垂直进入钢液,但由于丝进入钢液后,受钢液浮力和紊流的作用,以及铁皮遇热软化,实际丝线在进入钢液后就已经发生了偏转,观察喂线时钙的燃烧主要集中于喂线点0.4m以外的区域,则表明丝在钢液中确实发生了偏转。所以实际丝线行程约为5m,另外考虑到喂线期间的氩气搅拌和钢水浮力等因素的影响,则实际最佳喂线速度为210~230m/min。当然最佳喂线速度不是固定不变的,要根据实际情况灵活调整。

3.3 最佳喂线量的控制

从CaO- Al2O3-MgO三元渣系相图中可以看出,钢中钙含量有一个合适值,钙含量过高浪费生产成本,导致浇铸过程中水口等耐材侵蚀严重。过少起不到钙处理的效果,因此要确定合适的钙含量。一般认为要使钢中的Al2O3与CaO反应形成低熔点的12CaO·7Al2O3或3CaO·Al2O3化合物,位于CaO-Al2O3-MgO相图中粉色区域,有研究表明将钢中的Ca/Al值控制在0.08~0.12之间有利于形成12CaO·7Al2O3或3CaO·Al2O3化合物,因此要根据钢中铝含量和钙线收得率确定合理的喂线量。

3.4 喂线期间及钙处理后的吹氩控制

由于在无搅拌的情况下,钢包内钢水会分层,因此在喂线过程中适当吹氩已被普遍采用,但氩气流量不宜过大,否则会使丝线的穿透深度降低,钙收得率降低。建议吹氩流量控制在80~120NL/min。喂线后要在不裸露钢液的情况下进行净化吹氩,俗称“软吹”。使遗留在钢液中的反应产物,由于搅拌而聚合,与大型夹杂物或气泡一起上浮到钢包的浮渣之中,以达到净化钢水的目的。净化吹氩有两个关键参数:第一是防止浮渣卷入钢液;第二是净化吹氩最少的吹氩时间约5~8min。

3.5 喂线前的温度及Alt控制

喂线前温度不能过高,也不能过低。过高,喂线后需加废钢降温;过低,喂线后需要升温。这两种情况都会影响钙处理效果,使钙烧损增加,钢的纯净度恶化。

喂线前Alt应控制在0.025~0.035%,不宜过高,以减少喂线量,增加钙铝比的命中率;也不宜过低,以免喂线后补铝,使钢中夹杂物增加,影响连铸浇铸。

3.6 工艺优化效果

工艺优化前后钙处理效果对比:钙线收得率分别为18%,25%;钙铝比命中率分别为64%,79%;平均连浇炉数分别为8炉,11炉。由数据可以看出,在适当的喂线速度下,合理的控制吹氩流量,精确的控制喂线前的温度及Alt含量,钙的收得率及钙铝比命中率大幅度提高,平均钙的收得率提高30%,钙铝比命中率提高15个百分点,大大节约了钙线的使用量,提高了钢水的可浇性,降低了生产成本。

4 结论

(1)1600℃条件下,钙处理的喂线速度应以210~230m/min为宜。温度变化时,应根据实际条件作相应调整。

(2)钙处理喂线过程中及钙处理后应保证有足够的软吹,软吹氩气流量应控制在80~120NL/min。

(3)喂线前,钢水的温度和Alt应控制在较合理的范围内,并要掌握合适的喂线量,以使钢中Ca/Al值控制在0.08~0.12,不宜喂线过程中或喂线后补加合金和调整温度。

[1]Faries.Iron and Steel Making[J].1986,1:143.

[2]颜根发.钢包喂线技术的工艺理论问题[J].冶金丛刊,1994,1:18.

[3]张腊清.钢包喂线技术与应用[J].山西冶金,1995,3:30-37.

王德勇(1976—),男,汉族,辽宁丹东人,本科,炼钢工程师 ,研究方向:炼钢及精炼工艺研究。