316LN奥氏体不锈钢晶粒长大倾向性

张泽宇,赵新荣

(吉林昊宇电气股份有限公司,吉林 吉林 132000)

316LN奥氏体不锈钢晶粒长大倾向性

张泽宇,赵新荣

(吉林昊宇电气股份有限公司,吉林 吉林 132000)

在不同的加热温度和保温时间下研究核电主管道用钢316LN奥氏体晶粒的长大规律。结果表明,随着加热温度的升高和保温时间的延长,实验钢奥氏体晶粒尺寸逐渐增大。对实验数据进行非线性回归,建立了描述316LN钢奥氏体晶粒长大规律的数学模型;通过对比实验值与计算值验证了模型的精度和可靠性。研究结果对确定316LN钢始锻温度和制订加热规范具有指导意义。

316LN不锈钢钢;晶粒长大;晶粒长大模型;加热规范

1 实验目的

锻造前钢的加热,对锻造生产率和锻件质量有很大的影响。高温加热过程必然伴随着晶粒长大过程,故研究锻件在长时间的保温过程中的晶粒长大规律对生产过程有一定的指导意义。本实验探讨316LN奥氏体不锈钢在不同加热温度和保温时间条件下晶粒尺寸长大倾向性。

2 实验材料及过程

试验用材料316LN 奥氏体不锈钢其化学成分见表1;试样加工成7×7×20mm矩形试块,测定原始材料平均晶粒尺寸并记录见表2。将试样加热到温度(1000℃、1050℃、1100℃、1150℃,1200℃)进行保温,保温时间分别为5min、15min、30min、45min,60min保温结束后将试样立即水冷处理。

表1 试验材料316LN化学成分Tabe 1 chemical composition A335P92

采用实验室ZEISS Scope A1金相显微镜金相分析软件上的截线法定量测材料平均晶粒尺寸。

表2 原始材料平均晶粒尺寸(单位:μm)Table 2 The average grain size of raw material(units:μm)

3 实验结果与分析

3.1 保温时间与加热温度对晶粒长大规律的影响

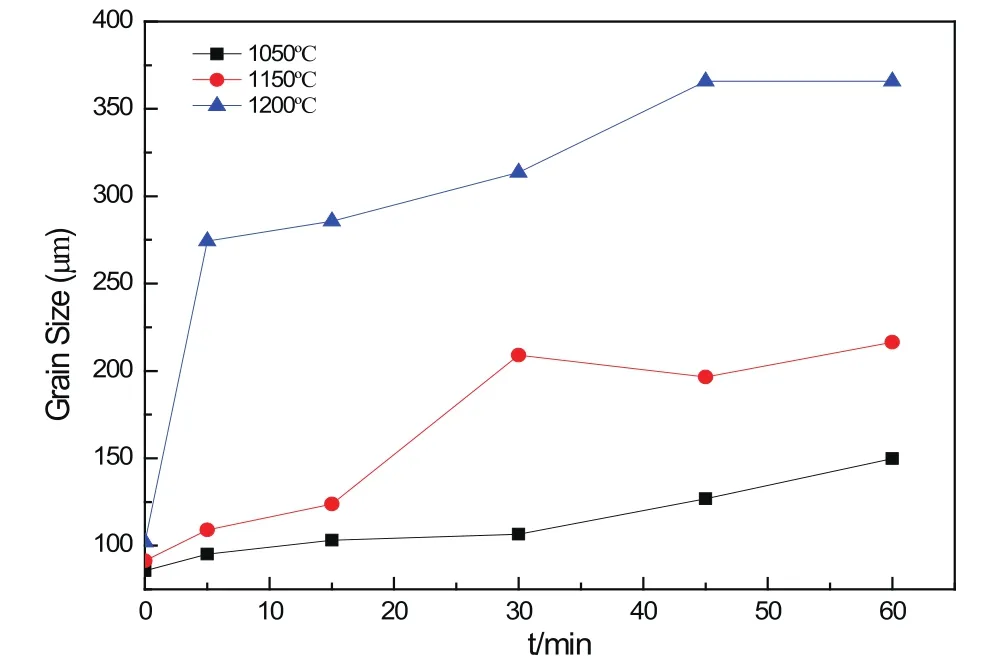

分析图1 中的曲线走势可以看出加热温度越高晶粒尺寸增长越大;晶粒尺寸随着保温时间的增长而逐渐增大;其长大速率随着保温时间的增长,晶粒增长的速度变缓。

3.2 晶粒长大模型的建立

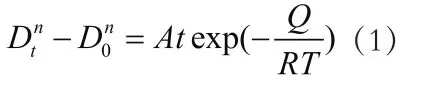

目前奥氏体晶粒尺寸多采用Sallars模型和Anelli改进模型,本文采用Sallars模型,如式(1)所示。

图1 不同温度下晶粒尺寸随保温时间的变化关系

其中,Dt为加热时间为t时的平均晶粒尺寸,Do为加热前,原始材料平均晶粒尺寸,t为加热时间,Q为晶粒长大激活能(J/mol),T为加热温度(K),R为理想气态常数,其值为8.3145J/(mol·K),A和n为常数。

观察上式,有n、A、Q三个未知常数,不能够通过线性拟合求出这三个值,可通过实验的方法先求出n值,再求出Q和A值,具体求解方法如下:

对式(1)两端取以e为底的对数,上式变为方程(2)

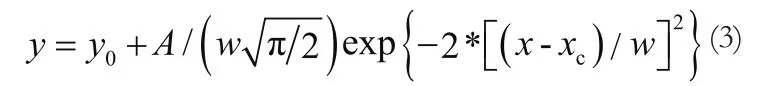

分别取不同的n值对1/T进行拟合;求出多组值Qi,再用多组Q值的方差与n值进行多元拟合。拟合曲线的极小值对应的n值即为所求n值。拟合的函数为方程(3):

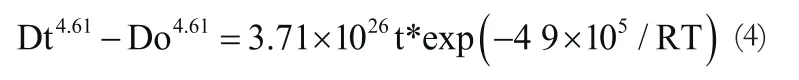

求得n=4.61,将n=4.61带入方程(2),通过线性拟合求得A=3.71×1026,Q=4.9×105J。晶粒长大动力学方程为:

4 结论

(1)通过对 316LN 奥氏体不锈钢晶粒长大过程的研究可知,晶粒尺寸在初始保温时间内随时间的增长而增大,其增长趋势则逐渐趋缓;温度越高,保温时间对晶粒尺寸的影响越大。

(2)采用以回归误差平方和最小为优化目标的方法,给出了晶粒长大过程动力学模型,并通过实验值与拟合值比较验证,虽然个别数据与实际值有较大偏差但是不可避免实验过程中有一定误差,所以本模型具有一定的可靠性。

[1]齐珂,隋大山,陈飞,崔振山.316LN钢奥氏体晶粒长大模型[J]-塑性工程学报2014(3).

[2]潘品李,钟约先,马庆贤,袁朝龙,朱思阳.核电主管道用钢316LN高温变形性能研究[J]-中国机械工程2012,23(11).

[3]柏永青,陈明明,陈慧琴.316LN热变形行为及动态再结晶晶粒的演变规律[J].太原科技大学学报,2009,(05).