奥氏体化温度对贝氏体钢等温转变及力学性能的影响

王云龙, 余 伟, 张 昳, 史佳新, 李明辉

(北京科技大学 工程技术研究院, 北京 100083)

贝氏体钢因其高强度和高断裂韧性而受到广泛关注。快速制备具有贝氏体组织的大块钢一直是研究的重点和难点。影响贝氏体转变动力学的因素有很多,包括化学成分、相变温度、应力以及奥氏体变形、奥氏体化温度等[1-7]。合金元素如Cr、Ni、Si、Mn、Mo、Al等都能降低贝氏体转变的起始温度,Co、Al可加速贝氏体相变,Ni原子因对溶质的拖曳效应而起到抑制贝氏体相变的作用[8-9]。Girault等[10]认为贝氏体相变动力学取决于相变温度。转变温度越低,过冷度越大,驱动力较大,但温度越低,碳的扩散就越困难,即贝氏体相变动力学曲线呈S型[11]。Hase等[12]的研究表明在贝氏体相变时施加200 MPa压应力会导致Bs点升高并使相变加速,但相变后贝氏体板条束相对增厚。Shipway等[13]通过在贝氏体转变前施加20~80 MPa的小应力3~5 s来加速贝氏体相变。奥氏体晶界是相变形核的位置之一,奥氏体化温度对母相奥氏体的晶粒大小、组织结构、奥氏体中合金元素分布均匀性等产生重要影响,直接影响到过冷奥氏体相变动力及相变组织。奥氏体化温度对贝氏体转变的影响存在一些争议,Lan等[14]认为奥氏体晶粒尺寸降低则贝氏体相变速率升高,然而Lee和Park等[15]认为细的奥氏体晶粒结构会阻碍贝氏体的长大。因此,针对含Co、Al的中碳硅锰贝氏体钢,探索奥氏体晶粒尺寸对相变速率和组织性能的影响规律,可为研究与开发制备纳米贝氏体钢及其热处理工艺提供一定的理论指导和参考。

1 试验材料和方法

试验钢采用真空感应电炉冶炼并浇铸成钢锭,钢锭冷却至室温后进行1200 ℃×24 h均匀化退火,再锻造成尺寸为80 mm×80 mm×60 mm的锻坯,测得其化学成分如表1所示。从锻坯上切削加工出φ4 mm×10 mm和φ8 mm×60 mm试样,在Gleeble-3500热模拟试验机上进行热处理试验。用DIL805全自动热膨胀相变仪记录相变试验数据,为防止试样氧化,试验加热在真空中进行,采用氮气进行快速冷却。

表1 试验钢的化学成分(质量分数,%)

为研究不同奥氏体化温度对贝氏体组织转变的影响,需要测定试验钢在加热过程中的奥氏体转变温度区间的临界温度Ac1、Ac3,先将试样以0.05 ℃/s加热速率缓慢加热至1000 ℃,保温10 min后再以30 ℃/s的冷却速率冷到室温,用Origin软件处理膨胀数据并计算出试验钢的Ac1=801 ℃、Ac3=851 ℃。为保证完全奥氏体化,本文采用880、950、1000、1050 ℃作为奥氏体化温度,研究其对贝氏体组织转变的影响。试验过程为:将试样以10 ℃/s的加热速率分别加热至880、950、1000、1050 ℃,保温10 min均质化处理,然后以20 ℃/s的冷却速率冷却到300 ℃并等温1 h。为观察奥氏体晶粒,另一组试样经相同的加热工艺后不做低温等温处理,以20 ℃/s直接冷却至室温,具体工艺如图1所示。

图1 试验贝氏体钢热处理工艺Fig.1 Schematic treatment of the tested bainite steel

试样经过切割、研磨和抛光后,分别采用72 ℃的过饱和苦味酸溶液和4%硝酸酒精溶液腐蚀以显示奥氏体组织和贝氏体组织,然后使用ZEISS Axiovert 40MAT光学显微镜、ZEISS ULTRA 55场发射扫描电镜观察组织形貌。另制备金属薄膜样品,用5%(体积分数)高氯酸酒精溶液进行电解双喷减薄,然后采用JEM2010透射电镜观察样品的微观结构。

拉伸试验依照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》在CMT-4105型万能试验机上进行;硬度采用HXD-1000TM数字式显微硬度计测量,加载砝码500 g,每个试样等间距测量8个点并取算术平均值为最终值。冲击性能参照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》采用NI300F冲击试验机进行室温冲击试验。残留奥氏体含量的测定按YB/T 5338—2006《钢中残余奥氏体定量测定 X射线衍射仪法》进行,试样经200~2000号砂纸打磨后用15%高氯酸酒精溶液进行电解抛光,抛光过程中保持电流恒定,随后使用TTR III多功能X射线衍射仪进行测量,采用Cu靶(λ=0.154 06 nm),工作电压40 kV,工作电流150 mA,扫描范围为10°~120°,再根据奥氏体衍射峰{200}、{220}、{311}和铁素体衍射峰{200}、{211}进行计算。

2 试验结果与分析

2.1 奥氏体化温度对Ms点和奥氏体晶粒尺寸的影响

纳米贝氏体钢等温转变温度对其相变行为的影响至关重要,而马氏体相变点Ms是合理选择等温转变温度的重要参数。因此有必要确定试验钢的Ms点随奥氏体化温度升高的变化规律。奥氏体化温度对Ms点的影响主要有以下两方面,一方面奥氏体化温度高促进碳及合金元素在奥氏体中均匀分布;另一方面,奥氏体化温度高促进晶粒长大,晶体缺陷减少,马氏体形成时的切变阻力变小,Ms点升高。而且奥氏体化温度降低,晶粒细化则使奥氏体强度提高,增大马氏体相变时的切变阻力,Ms点下降[16]。

图2为奥氏体化温度对试验钢的Ms点和原奥氏体平均晶粒尺寸的影响。可以看出,当奥氏体化温度从880 ℃上升到1050 ℃时,马氏体开始转变温度从265 ℃降低为245 ℃。随着奥氏体化温度的升高,奥氏体晶粒长大,尤其当奥氏体化温度由880 ℃上升到950 ℃时晶粒尺寸增加幅度较大。这是因为奥氏体晶粒长大的驱动力是系统总的界面能下降,表现为晶界的迁移,随着奥氏体化温度升高,原子在晶界附近更加容易扩散,所以奥氏体晶粒也会越粗大。

图2 奥氏体化温度对试验钢Ms及奥氏体原始晶粒尺寸的影响Fig.2 Effect of austenitizing temperature on Ms and original austenitic grain size of the tested steel

2.2 贝氏体等温转变动力学

将试验采集的时间-温度-膨胀量曲线进行分析,得到不同奥氏体化温度下试验钢的贝氏体等温转变动力学曲线,如图3所示。试验钢经不同温度奥氏体化后在300 ℃等温过程中发生贝氏体相变,由原子致密度为0.74的面心立方结构奥氏体转变为致密度为0.68的体心立方结构贝氏体,导致体积发生变化,因此等温过程中各时间点对应的膨胀量大小(如图3(a)所示)就间接反映了贝氏体相变的比例,进而可以得出不同奥氏体化温度对应的贝氏体转变孕育期。如图3(b)所示,奥氏体化温度越低,贝氏体转变孕育期越短,其中奥氏体化温度为880 ℃和950 ℃时贝氏体转变孕育期较短,转变速率较快,当奥氏体化温度从950 ℃上升到1000 ℃时,贝氏体转变孕育期增大,转变速率降低。

图3 不同温度奥氏体化试验钢在贝氏体等温过程中的相变动力学曲线(a)膨胀量曲线;(b)贝氏体转变孕育期;(c)贝氏体转变速率Fig.3 Bainite transformation kinetics curves of the different temperature austenitized steel during bainite isothermal process(a) dilatation curves; (b) incubation period of bainite transformation; (c) bainite transformation rate

根据图3(a),将等温过程的膨胀量对时间求导,可得到各时刻膨胀量的变化速率,其值间接反应了贝氏体的转变速率,如图3(c)所示。可见贝氏体的转变速率随着等温时间的延长先是逐步增大,达到峰值后慢慢降低并趋近于零。880 ℃奥氏体化时,仅用时420 s便达到贝氏体转变速率峰值;950 ℃奥氏体化时,大约1000 s时达到贝氏体转变速率峰值;当奥氏体化温度更高时,转变速率峰值降低,峰值出现的时间向后推迟。较低的奥氏体化温度可以细化奥氏体晶粒,有利于贝氏体形核,因此转变速率增长较快。为了验证较高的奥氏体化温度下贝氏体转变是否在贝氏体等温的后续过程中依然进行,延长了1000 ℃奥氏体化试样在300 ℃的等温时间。结果发现,随着等温时间的延长贝氏体将继续发生转变,且最大转变量已明显超出880 ℃奥氏体化等温1 h后所得到的贝氏体转变量,如图4所示,可见较低的奥氏体化温度只是对贝氏体等温转变的前阶段有加速作用。

图4 延长贝氏体等温时间后1000 ℃奥氏体化试验钢的贝氏体相变膨胀量曲线图4 Bainite transformation dilatation curves of the 1000 ℃ austenitized steel after prolonging the bainite isothermal time

奥氏体化温度对贝氏体相变的影响主要体现在奥氏体晶粒对贝氏体的形核和长大的影响,而贝氏体形核首先是在晶界,之后向晶内生长,因此晶粒尺寸的大小可控制贝氏体的形核速率。根据等轴晶球面几何理论,单位体积的晶界形核面积(mm-1)可以表示为[16]:

Svo=2000/dγ

(1)

式中:dγ为晶粒尺寸。由图2可知,随奥氏体化温度的升高,原奥氏体晶粒尺寸从20.55 μm到43.85 μm间递增,则Svo从97.32 mm-1到45.61 mm-1间递减,因此尺寸较小的晶粒有效晶界较多,即母相中存在的利于贝氏体形核的晶界面积增多[14]。根据固态相变非均匀形核理论[17],奥氏体化温度升高,除奥氏体晶粒尺寸增大外,其中所含的晶体缺陷数量减少,合金元素(包括碳)的分布均匀性及含量也相应提高,当发生贝氏体转变时,有利于其形核的区域相对减少,因此贝氏体相变受到抑制。

2.3 不同奥氏体化温度下的贝氏体组织

图5为试验钢经不同温度奥氏体化和300 ℃等温1 h后的显微组织。可以看出,在光学显微镜下,贝氏体呈暗黑色的细长针状,由奥氏体晶界向晶内生长,相互之间呈一定的交角。奥氏体化温度的不同也会影响最终贝氏体的形态。根据文献[16],贝氏体在粗大的奥氏体晶粒中有明显的两阶段形核现象:第一阶段是优先在奥氏体晶界处形核的贝氏体,第二阶段是贝氏体板条形核生长,并且沿不同方向生长,在没有受到其他贝氏体板条影响的情况下,贝氏体板条会生长至晶界处形成贯穿整个晶粒的贝氏体板条,否则就会相互缠绕、互锁形成比较短的贝氏体板条。因此,在贝氏体钢中贝氏体铁素体板条长度与奥氏体晶粒间存在一定关系,随着奥氏体晶粒尺寸的增加而变大,如图5中标注的L1和L2长度所示,根据贝氏体板条宽度模型[18-19]:

图5 不同温度奥氏体化试验钢在300 ℃等温后的贝氏体组织形貌Fig.5 Microstructure of bainite in the different temperature austenitized steel after isothermal treated at 300 ℃(a,b) 1050 ℃; (c,d) 950 ℃; (e,f) 880 ℃

WB=f(T,Sγ, ΔGγ→α)

=0.478+2.45×10-4T-ΔGγ→α-2.2×10-3Sγ

(2)

式中:WB为贝氏体板条宽度;ΔGγ→α为贝氏体形核驱动力;Sγ为奥氏体强度;T为绝对温度,K。因此,认为奥氏体晶粒尺寸对于板条宽度没有直接影响。

为了进一步观察等温转变的微观结构,有必要对试样进行TEM分析。图6为880 ℃奥氏体化时试验钢中贝氏体组织的TEM形貌,可以发现,贝氏体板条具有较尖锐的端部而且板条宽度不一,经测量后发现板条的主干部分宽度为100 nm左右,有些板条的边缘有分支出现,这可能是因为880 ℃奥氏体化时的晶粒尺寸较细小,晶界较多,位错等晶体缺陷较多且分布不均匀,因此有些区域会作为障碍区不利于边界继续向前推移,处于非障碍区的板条则可以向前推移,导致贝氏体亚结构边界出现凸起结构。

图6 880 ℃奥氏体化试验钢在300 ℃等温后的贝氏体TEM形貌Fig.6 TEM image of bainite in the 880 ℃ austenitized steel after isothermal treated at 300 ℃

另外,在图6中可以观察到残留奥氏体(RA)。采用XRD对不同奥氏体化温度下试验钢中残留奥氏体含量及其含碳量进行测量,结果如图7所示。可见,随着奥氏体化温度的升高,残留奥氏体含量先稍微降低后又升高,而残留奥氏体中的含碳量则变化不大。这是因为随着奥氏体化温度的升高,碳及合金元素在奥氏体中的分布均匀性提高且奥氏体中含碳量增加,过冷奥氏体形成贝氏体和富碳奥氏体的速率降低,从而相对增加了奥氏体的稳定性,因此在等温转变后残留奥氏体的数量有所增加[17,20]。

图7 不同温度奥氏体化试验钢在300 ℃等温后的残留奥氏体含量及其含碳量Fig.7 Residual austenite content and its carbon content of the different temperature austenitized steel after isothermal treated at 300 ℃

2.4 贝氏体钢力学性能

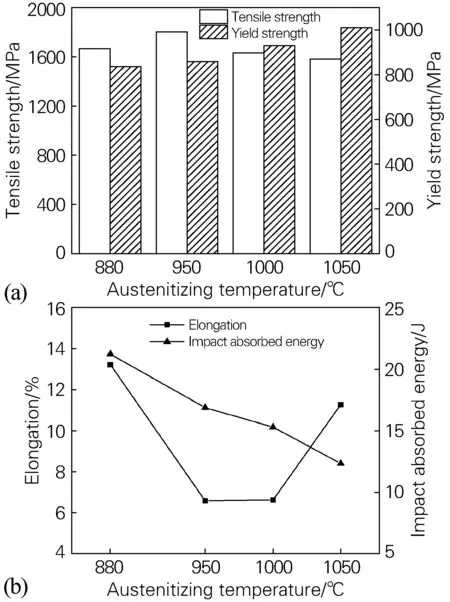

由于膨胀仪试验所用试样较小无法进行性能测试,因此依据工艺方案在加热炉和盐浴炉中做相同的处理,所测得性能结果如图8所示。随着奥氏体化温度的升高,等温后组织的抗拉强度变化不大。伸长率随着奥氏体化温度的升高先下降后上升。但是奥氏体化温度越高,等温转变试样的冲击吸收能量越低,因为冲击吸收能量不仅与残留奥氏体的含量有关也与其大小有关,较高的奥氏体化温度使得原始奥氏体晶粒较大,而且残留奥氏体尺寸也较大,因此冲击吸收能量的大小受原始奥氏体晶粒尺寸和残留奥氏体的体积分数两者共同影响。

图8 不同温度奥氏体化试验钢在300 ℃等温后的力学性能Fig.8 Mechanical properties of the different temperature austenitized steel after isothermal treated at 300 ℃

由图8可知,不同奥氏体化温度下试验钢的抗拉强度变化不大,略有下降趋势,但屈服强度呈上升趋势,这是因为贝氏体的强度与贝氏体中铁素体的晶粒大小有直接关系,即贝氏体铁素体晶粒(或亚晶粒)越细小,贝氏体的强度就越高,而且韧性也有所提高,而贝氏体铁素体的晶粒大小主要取决于原奥氏体晶粒大小(影响贝氏体铁素体板条的长度)。伸长率随奥氏体化温度的升高先下降后上升,这是因为伸长率主要与残留奥氏体的含量及晶粒尺寸有关,随着奥氏体化温度的升高,等温转变后残留奥氏体的含量增加,因此伸长率提高。综合力学性能比较,880 ℃奥氏体化试样性能较优异。

3 结论

1) 随着奥氏体化温度从1050 ℃降低到880 ℃,奥氏体晶粒尺寸从43.85 μm递减到20.55 μm,贝氏体转变孕育期缩短,原始奥氏体晶粒尺寸通过影响形核率对贝氏体转变起主要控制作用,较低的奥氏体化温度利于加速贝氏体转变使组织更加细化。

2) 奥氏体化温度会影响相变后的贝氏体形态,原始奥氏体晶粒越大,相变形成的贝氏体板条越长,奥氏体晶粒对板条宽度则没有明显影响。

3) 奥氏体化温度在880~1050 ℃范围内,等温处理后试样的抗拉强度变化较小,但伸长率随着奥氏体化温度的升高呈现先下降后上升的趋势,且880 ℃奥氏体化温度处理试样伸长率明显更大,这是晶粒尺寸及残留奥氏体含量协同作用的结果。