三峡库区动水位条件下高桩承台吊箱法施工技术安全性研究

邓兴贵 谢支钢 张家宇 李澐珑 唐小兵

(1.宜昌通衢公路建设有限责任公司 宜昌 443100; 2.武汉理工大学交通学院 武汉 430063)

1 工程背景

百岁溪大桥全长368.0 m,设计桥型为95 m+170 m+95 m连续刚构,桥梁全宽10.0 m,1,2号下构主墩采用双薄壁形式,墩高39 m,主墩承台尺寸为顺桥向12.4 m,横桥向10.5 m,承台高4 m,承台底标高149.2,主墩设置4根直径2.5 m的钻孔桩,桩长37 m。三峡库区水情特点为:每年的10月初至次年的3月底,库区水位在175 m,4月初至9月底,库区水位在(175~145~175)m涨落,年度水位变化±30 m,在汛期7月初至8月中旬,库区水位在(145~163~145)m,涨落频繁,日最大涨落3.21 m,月最大涨落约18 m。下构施工采用浮动钻孔平台,插打钢护筒进行桩基施工,利用钢护筒做钢吊箱支撑平台,配合自制的水上浮吊安装钢吊箱,采用钢吊箱施工高桩承台。

2 吊箱法结构设计

百岁溪钢吊箱分为单壁和双壁2种结构,由底板、壁板、内支撑、悬吊及定位等系统组成。

主要结构尺寸为:单壁钢吊箱长×宽×高为12.5 m×12.5 m×12 m;双壁钢吊箱长×宽×高为12.5 m×12.5 m×16.8 m。

2.1 单壁钢吊箱结构设计

单壁钢吊箱四角均用L18×18加强角钢,M22螺栓连接,螺栓连接间距为15 c m。

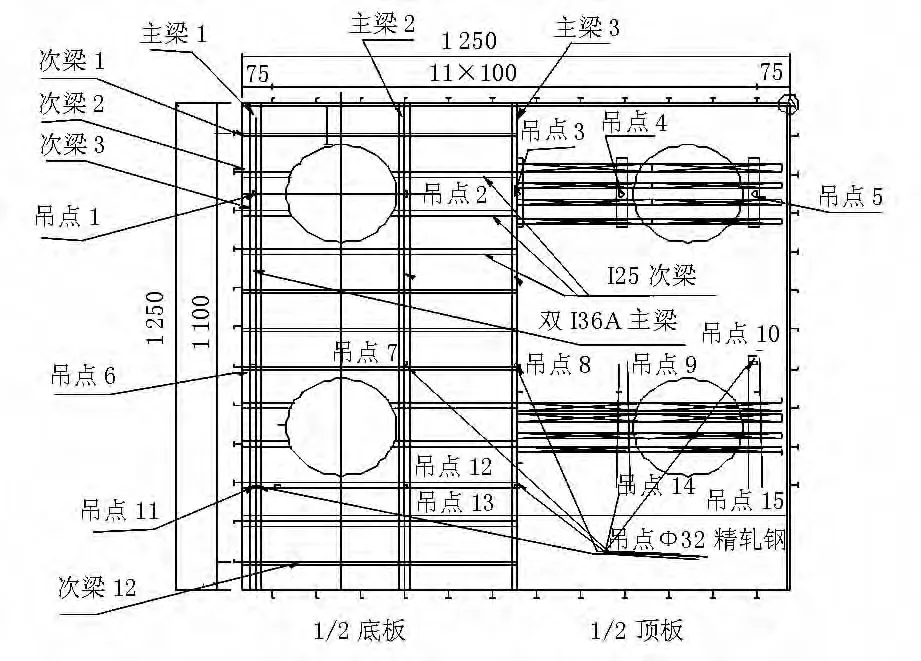

底板采用δ=8 mm钢板,主承重梁采用5组双肢36 A工字钢,次梁采用25 A工字钢,间距100 c m,次梁间用L7.5×5×5角钢作肋,间距25 c m。

侧板采用δ=8 mm钢板,竖向采用I18工字钢作梁,间距100 c m,中间布L7.5×5×5角钢作肋,间距25 c m。

内撑和圈梁共分4层,均采用2I36 A工字钢,其中内撑第2~4层设立柱,4层内撑和圈梁其高度分别距离底板4,6.7,9和12 m处。

上吊梁各由4片贝雷梁组成,支撑在护筒上,与护筒接触处垫20 mm钢板。

单壁钢吊箱吊杆共15个吊点,每个吊点1根直径32 mm精轧螺纹钢。

2.2 双壁钢吊箱结构设计

双壁钢吊箱四角均用L18×18加强角钢,M22螺栓连接,螺栓连接间距为15 c m。

底板采用δ=8 mm钢板,主承重梁采用5组双肢36 A工字钢,次梁采用25 A工字钢,主次梁长度14.5 m。

钢吊箱壁板高16.8 m,厚1 m,分为15 m高的双壁结构和1.8 m高的单壁结构2部分,坐落于钢吊箱底板之上。面板肋采用I16工字钢,按间距1 m进行布置。

双臂结构分13层,第1,2层高1.0 m,第3~7层高0.8 m,第8~13层均为1.5 m高。每层环形板均为8 mm钢板制作。

内撑共分4层,采用2I36 A工字钢,内撑平面布置与单壁钢吊箱相同。在与内撑联接位置的内侧板设置3层2I28 A工字钢的圈梁。

上吊梁各由4片贝雷梁组成,支撑在护筒上,与护筒接触处垫20 mm钢板。

单壁钢吊箱吊杆共15个吊点,每个吊点1根直径32 mm精轧螺纹钢。

3 钢吊箱材料规格型号参数取值及计算荷载考虑

3.1 钢吊箱材料规格型号参数取值

钢吊箱和混凝土材料规格型号参数取值分别见表1和表2。

表1 钢吊箱材料规格型号参数取值表

表2 混凝土材料相关参数取值

3.2 钢吊箱计算荷载

(1)钢吊箱计算荷载[1]。①水平荷载。静水压力,流水压力,封底混凝土侧板侧压力;②竖直荷载。吊箱自重,封底混凝土重量,承台混凝土重量,浮力,封底混凝土与护筒之间的粘结力。

(2)单壁钢吊箱和双壁钢吊箱高分别为12 m和16.8 m,双壁钢吊箱外水位距离底板15 m,因此单位面积上的最大静水压力分别按12 k N/m2和15 k N/m2计,按线性分布。

(3)封底混凝土按2.0 m加0.5 m调平层计算,侧板最大侧压力按29 k N/m2(有水)和49 k N/m2(无水)计算。

(4)封底混凝土容重γ1=24.5 k N/m3。

(5)水的浮力或重力密度γ=10 k N/m3。

(6)封底混凝土与护筒之间的粘结力取经验值150 k N/m2[2]。

(7)单位迎水面积流水压力。据《公路桥涵设计通用规范》(JTGD60-2004)式(4.3.8),有

式中:F流水为钢吊箱所受的流水压力标准值,k N;K为挡水形状系数,方形采用1.5;γ为水的重力密度,10k N/m3;A为钢吊箱入水部分在垂直于水流方向上的平面投影,取1 m2计算;v为水的流速,百岁溪大桥钢吊箱取值v=1.0 m/s;g为重力加速度,g=9.81 m/s2。

4 计算模型及计算工况

为了简化计算,钢吊箱侧板和底板的L7.5×5×5角钢均按0.5 m间距作用,用等效的截面积和惯性矩的梁单元模拟;δ=8和6 mm的侧板和底板用薄壳单元模拟;单壁钢吊箱流水压力作用在12.5 m×12 m=150 m2迎水面上;单壁和双壁悬吊系统的吊杆长度取值分别为14和17 m,顶部固定;底板主梁和次梁、侧板竖梁和横梁(圈梁)及吊杆均用梁单元模拟;封底混凝土浇注时的混凝土重量及对侧板压力用面载荷作用,浇注完成后的封底混凝土用8节点三维实体单元模拟。底板主梁和次梁的两端作铰接处理,侧板竖梁和横梁(圈梁)与侧板均为焊接成整体结构。

图1给出了钢吊箱底板主梁2I36 A、底板次梁I25 A及吊点布置。计算采用COSMOS软件,单壁钢吊箱有限元模型见图2,双壁钢吊箱有限元模型见图3,表3列出了钢吊箱各种不利受力工况[3]。

表3 百岁溪大桥钢吊箱施工计算工况

图1 (单壁)钢吊箱底板布置示意图(单位:c m)

图2 单壁钢吊箱有限元模型图

图3 双壁钢吊箱有限元模型图

5 计算结果分析(仅表示危险点)

(1)各工况下双壁钢吊箱吊杆拉力和应力计算结果见表4。

表4 双壁钢吊箱各工况下吊杆拉力和应力计算结果

由表4可见,水下浇注封底混凝土和干浇封底混凝土部分吊杆应力超过直径32 mm精轧螺纹钢的许用应力。

(2)各工况下单壁钢吊箱底板主梁2I36 A最大弯矩和应力计算结果见表5。

表5 单壁钢吊箱各工况下底板主梁2I36A最大弯矩和应力计算结果

由5可见,水下浇注封底混凝土所有主梁2I36 A应力在许用应力范围内。但在干浇封底混凝土工况下部分主梁2I36 A应力超过许用应力。

(3)各工况下单壁钢吊箱侧板竖梁I18工字钢最大应力计算结果见表6。

表6 单壁钢吊箱各工况下侧板竖梁I18工字钢最大应力计算结果

由表6可见,在浇注封底混凝土过程中及钢吊箱外水位下降3 m而箱内一次性抽水完毕情况下(工况3-1和工况3-3),侧板竖梁的应力均不超过许用应力。但在钢吊箱外水位没有下降(水位在箱顶)而箱内一次性抽水完毕情况下(工况3-2),侧板竖梁的应力将超过许用应力。

比较工况3-3与工况3-1可见,侧板竖梁基本没有受到侧板流水压力的影响。

(4)封底混凝土抗滑力验算。

①工况3。封底混凝土抽水后外部水面达到设计高潮位,F1=浮力+封底混凝土自重+钢吊箱自重+粘结力;

②工况4。4 m承台混凝土浇筑后外部水面处在设计低潮位,F2=承台混凝土自重+封底混凝土自重+钢吊箱自重+粘结力。

(5)双壁钢吊箱封底混凝土抗滑力验算。

①工况3。粘结力/(浮力+2.5 m封底混凝土重力+钢吊箱重力)=13 188/(31 538-8 062-2 747)=0.63<1,不满足要求。

②工况4。粘结力/(2.5 m封底混凝土重力+4 m承台重力+钢吊箱重力)=13 188/(8 062+15 625+2 747)=0.50<1,不满足要求。

(6)钢吊箱施工过程稳定性分析。封底混凝土浇注完毕,强度达到设计要求,进行承台混凝土浇注前,钢吊箱外水位没有下降(水位在箱顶)而箱内一次性抽水完毕,且一个侧板增加760 Pa的流水动压力[4]。经过对单壁钢吊箱稳定性的屈曲计算分析,其稳定性安全系数为7.73,可以满足施工要求。

6 计算结论及建议

6.1 单壁钢吊箱结论

(1)在水下浇注封底混凝土工况下,钢吊箱主要部件吊杆、底板主梁2I36 A、侧板竖梁I18、内撑梁2I36 A、侧板圈梁2I36 A及8 mm底板和侧板均能满足强度要求,但在钢护筒附近底板的7号次梁和10号次梁I25A(与1号和5号主梁交叉的吊点位置)局部不满足强度要求,进行局部补强后可以满足要求。

(2)在干浇封底混凝土工况下,吊杆、底板主梁2I36A和次梁I25A不能满足强度要求。

(3)封底混凝土浇注完毕后,在钢吊箱外水位没有下降(水位在箱顶)而箱内抽水完毕情况下,侧板竖梁I18和侧板圈梁2I36 A不能满足强度要求。

(4)封底混凝土浇注完毕后,在钢吊箱外水位下降3 m而箱内抽水完毕情况下,侧板竖梁I18、内撑梁2I36 A、侧板圈梁2I36 A及8 mm侧板均能满足强度要求。

(5)封底混凝土浇注完毕后,钢吊箱外水位没有下降(水位在箱顶)而箱内一次性抽水完毕,且一个侧板增加760 Pa的流水压力情况下,单壁钢吊箱稳定性安全系数为7.73,稳定性满足要求。

(6)单纯靠封底混凝土与钢护筒之间的粘结力不足以满足最不利条件下的抗滑力施工要求,需要在一定水深条件下进行承台混凝土的浇注施工。

(7)封底混凝土浇注完毕后,4 m承台混凝土浇注前和一次性浇注过程中钢吊箱外的理想水位与安全系数之间存在一定的关系,可以据此确定最佳的施工时间。

(8)封底混凝土浇注完毕后,一个侧板增加760 Pa的流水动压力对钢吊箱的强度和稳定性基本没有影响。

6.2 双壁钢吊箱结论

(1)在水下浇注封底混凝土工况下,钢吊箱主要部件底板主梁2I36 A、底板次梁I25 A、内外侧板竖梁(面板肋)I16、内撑梁2I36A、侧板圈梁2I28 A、8 mm底板和外侧板及6 mm内侧板均能满足强度要求,但部分吊杆不能满足强度要求。

(2)在干浇封底混凝土工况下,吊杆、底板次梁I25 A和内侧板竖梁I16不能满足强度要求。

(3)封底混凝土浇注完毕后,在钢吊箱外水位没有下降(水位距离底板15 m)而箱内一次性抽水完毕情况下,钢吊箱主要部件均能满足强度要求。

(4)单纯靠封底混凝土与钢护筒之间的粘结力不足以满足最不利条件下的抗滑力施工要求,需要在一定水深条件下进行4 m承台混凝土的浇注施工。

(5)封底混凝土浇注完毕后,4 m承台混凝土浇注前和一次性浇注过程中钢吊箱外的理想水位与安全系数之间存在一定的关系,可以据此确定最佳的施工时间,理想水位关系式与单壁的相同。

7 结语

单壁和双壁的各种工况下的有限元计算结果说明:在动态水位变化的情况下,优化后钢吊箱的结构强度、刚度和稳定性与施工水位有着极大的关系,且与完成该分项工程工序所需的必要时间有关。因此在该必要时间内,在所需的理想水位变化范围内、完成承台施工,其施工技术是安全的,违背这一原则,钢吊箱施工将存在较大的安全风险,应重点考虑的有:

(1)悬吊系统强度不够,须重新布置悬吊系统,增加吊杆数量和增强吊杆的强度。

(2)底部和侧板变形,须增大底部和侧板主梁和次梁的钢材规格和型号。

(3)封底后的钢吊箱上浮和下沉,表现在施工的非理想水位时,钢吊箱的重力与浮力不能平衡,须在封底混凝土施工前水下焊接钢护筒的牛腿,增强封底混凝土和钢护筒之间的粘结力。

(4)若在干处施工,须增设第二次悬吊系统,再把第一次悬吊系统下移,承台混凝土分2层浇筑,第二次悬吊系统也须埋置于承台中。

(5)三峡库区的水情变化是有规律可循的,合理有效的施工组织,在钢吊箱的理想水位范围内,采用先进的施工工艺及设备,如大型浮吊船和商混船配合施工,可控制性地把握工程进度。

[1] 徐 伟,吕凤梧.深水区域特大型施工平台与钢吊箱结构分析方法[M].北京:中国建筑工业出版社,2009.

[2] 方诗圣,丁仕洪.钢围堰封底混凝土与桩基钢护筒间的粘结力研究[J].合肥工业大学学报:自然科学版,2009,32(2):241-244.

[3] 徐 伟,高吉龙.特大型钢吊箱围堰施工过程中各工况的受力特性分析[J].建筑施工,2008,30(6):487-488.

[4] 徐 伟,宋 灿,骆艳斌,等.深水高桩承台钢吊箱在风荷载作用下的动力性能分析[J].工业建筑,2007,37(7):82-84.