微型有机朗肯循环热电系统动力透平的设计与研究

李新禹,吴宪天

(天津工业大学机械工程学院,天津 300387)

微型有机朗肯循环热电系统动力透平的设计与研究

李新禹,吴宪天

(天津工业大学机械工程学院,天津 300387)

针对微型有机朗肯循环(organic rankine cycle,简称ORC)热电系统在热力循环参数方面与传统系统的不同,设计了一种小型动力透平.通过利用CFD软件进行仿真模拟,分析了叶轮流场内气体的压缩量、分子流速以及在动叶表面压力分布的变化情况,其变化趋势均与设计预估相符;提出了一种针对转子动能效率的求解方法,经验证设计方案具有可行性,透平气动性能良好,在稳定工况下动能效率可达到73.86%.

微型有机朗肯循环热电系统;动力透平;仿真模拟;动能效率

透平是有机朗肯循环系统实现热电转换的核心设备,其性能优劣直接影响整个系统的热效率.目前世界范围内现有的ORC系统主要以大型厂房式作业为主,热功转换环节主要使用大型汽轮机组,而少数小型ORC系统主要选用技术较为成熟的高转速涡轮.针对应用于热电循环系统的动力透平,学者们已经做了大量的研究工作[1-3]:本文针对一种将大型车辆尾气作为余热源,使用R134a作为循环工质的微型ORC热电系统,运用设计参数筛选法设计了一款小型动力透平,并按照1∶1比例实现了CAD三维建模.利用CFD软件对透平内部三维流动情况进行仿真计算,分别对叶轮流场内的气体流速和压缩程度、压力分布以及叶面压差做出分析,并提出了一种针对叶轮动能效率的计算方法.利用这种算法可以对透平在设计工况下的性能作出较为准确的分析.

1 微型ORC热电系统

微型ORC热电系统由蒸发器、冷凝器、工质泵和蒸汽透平4部分组成.工作流程如图1所示.

图1 微型ORC系统示意图Fig.1 Schematic diagram of micro ORC system

在蒸发器中,低沸点有机工质通过与余热流体换热,蒸发成高温高压的蒸汽;蒸汽进入透平后膨胀做功,将自身部分能量转化为透平主轴转动的机械能,带动发电机发电,进而将机械能转化为电能;工质蒸汽从透平排出后进入冷凝器,在冷水中放热,凝结成液态,储存在储液罐中,再由工质泵把储液罐的液体工质打入蒸发器中,完成一次循环.

2 透平的设计与建模

2.1 透平类型的选择

热功转换过程中依据气流方向,可将透平分为轴流式和径流式.微型ORC系统在透平设计方面要求整体尺寸小型化,同时兼顾气动性能,防止效率低下.在透平类型的选择上,如果还使用轴流式透平,不仅加工成本过于高昂,还会使叶片长度过短,数目过多,导致余速损失过大.不仅如此,在转速和质量流量相同的情况下,径流式叶轮机械也具有更高的比功传输能力[4].因此,本文针对微型ORC热电系统所设计的动力转换装置为径流式透平.

2.2 透平尺寸参数的热力计算

衡量透平设计的2个重要的综合指标是透平转子的动能效率和比功率,在设计中需要结合微型ORC系统内气态工质的焓值变化趋势以及在透平中流动的气流速度矢量,分别对透平内部流场进行热力学计算和速度三角形分析.

微型ORC系统中,有机工质代替常规工质作为热力循环媒介,工质自身热物性与一般的水蒸气存在一定差异,加之系统整体尺寸小型化,造成循环工质具备以下特点:循环流量较小、流速有所提高、膨胀比适中、焓降较小[5].

在透平级内,工质的流动具有粘性、非连续和非定常的特点.为了简化设计流程,通常将复杂的三元流动简化为定常、绝热的一元流动问题.通过筛选法,针对影响轮周效率的设计参数进行分析,选取适当的反动度、速度比、入口气流角以及出口气流角作为已知参数,进行热力学计算[6],最终得到详细的尺寸参数.

在设计参数取值方面,透平级内的反动度在导向喷嘴和叶轮流道中都存在膨胀,透平机壳成为反动级,故反动度取值0.6[7];喷嘴速度系数由设计经验证明其取值范围位于区间0.7<φ<0.95,考虑到喷嘴出口焓值必须大于饱和焓值,该范围缩小至0.7<φ<0.885,通过轮周效率与该参数的函数曲线最终选取数值为0.88;同理,在冲动级速度系数的选取上也采用一样的方法.在反动度一定的前提下,轮周效率与速比呈现先增大后减小的峰值变化趋势,但最佳速比的设计方法往往忽略方案的实际可行性,在轴承极限转速的限制下,速比数值选取0.2;轮径比相比其他参数对设计影响较小,在提升效率方面作用不大,因此多从加工工艺方面进行考量,采用经验取值的方法.通过以上分析,最终得到透平的气动设计参数如表1所示.利用这些参数进行相关的热力学计算,得到透平的几何尺寸如表2所示.

表1 气动设计参数Tab.1 Aerodynamic design parameters

表2 透平几何尺寸Tab.2 Turbine geometry

为了便于之后的CFD仿真计算,本文使用三维建模软件Proe对透平主要部件进行建模,之后定位装配,得到如图2所示透平模型.

图2 PROE5.0下小型透平三维模型Fig.2 Three dimensional model under circumstances of PROE5.0

3 透平动叶流场理论分析

在径流式叶轮机械内部,工质气体高速流动.这种流动在理想条件下满足质量守恒、动量守恒和能量守恒三大定律.工质本身为牛顿流体,可认为流体体力只由重力组成,连续方程为[4]:

式中:ρ为流场内流体平均密度;V为控制体体积.动量方程为[4]:

能量方程为[4]:

4 气动仿真及分析

4.1 单体叶片流场及有限元模型

本文使用与CFD软件Flunet6.3联动的Ansys gambit下turbo tool功能模块进行有限元网格划分.该模块是针对旋转机械特别设计的,可以通过导入中间格式的单体叶片三维模型,在明确透平机壳、叶轮轮毂、动叶叶尖、流场进出口以及叶片总数等位置条件和参数条件的前提下,建立旋转叶片的周期型流场区域,从而进行网格划分.

文中三维模型文件为PROE5.0环境下保存的stp格式,建立流场区域为H型网格划分如图3,叶片后缘点和前缘点为区域划分起始点,进出口边界与透平机壳和叶轮轮毂的交点为划分终点.图4为单体叶片流场有限元模型,其中网格划分为277 452个单元,网格类型为四面体网格.

图3 Ansys gambit下网格划分Fig.3 Meshing under circumstances of Ansys gambit

4.2 气动仿真条件设置

在Fluent6.3运行环境下读入三维网格后,设置湍流模型为标准模型,湍流粘度系数为0.05,近壁面摩擦系数为0.33.流场入口设置为稳定工况条件下的压强入口,流场出口设置为参数可变动的压强出口,初始条件参数根据以大型车辆尾气作为余热源的微型ORC系统热力循环计算得出,其具体数据如表3.流场内流体物理条件根据工质蒸气R134a自身热物性设置饱和气体密度、粘度和导热系数为关于温度变量的函数,写入UDF命令.

图4 周期性流场区域Fig.4 Periodic flow field

表3 设计工况下气动分析边界条件Tab.3 Boundary conditions of aerodynamic analysis at design condition

4.3 仿真结果分析

CFD软件运算结束后,连续方程、动量方程、能量方程以及相关的流体分子速度曲线均成功收敛.透平动转子内部流场在边界条件和UDF编程指令的共同约束下未出现任何运算错误,经Fluent6.3运算环境下旋转机械功能模组turbo tool统计,透平稳定运行起始时间为气体工况稳定后4.3 s,主轴获得动力转矩16.69 N,稳定工况下转速3 234 r/min.工质流量与透平主轴转速符合文献[1]中实验所得到的变化趋势,相比文献[1]以小型径流式涡轮作为动力转换装置,依靠外部加工提高机壳承压能力,从而实现ORC系统运行,本文所设计的透平在运行模拟中表现更为稳定可靠,叶轮内部流场更为规律.图5为工质流量与透平主轴转速在气体输运方程约束下的理论值与仿真数值比较.其数值差异主要来自透平初始状态工况下动叶由静止达到稳定转速之前产生的余速损失和惯性能耗[4].

图6和图7为动叶表面压力分布云图,流体在动叶压力面上的分布在主轴方向上与叶片中线径向曲率半径的大小成正比[8].尤以53%叶高处最为明显,压力大小分布随曲率半径数值的变化而呈现先增大后减小的趋势,在曲率半径最大为5.34 mm处达到最大值,最大值为0.053 86 MPa.而在动叶吸力面上,压力分布在同一叶高处也呈现随径向尺寸先增大后减小的变化趋势,但并不随曲率半径的变化而变化,并且在不同叶高处变化规律差别较大,在38%叶高和98%叶高处压力分布的极值差异最大,变化梯度最为明显,气体分子在叶片表面形成的压力最大值分别为-0.042 19 MPa和-0.041 83 MPa.从气体分子对动叶表面形成的压力分布可以分析得出:工质气体在叶栅通道内对叶片压力面产生一定冲动力,与此同时气流本身具备不同程度的上旋和下旋趋势,并在径向方向上形成涡旋流动.

图5 工质流量—透平主轴转速Fig.5 Mass flow—turbine spindle speed

图6 动叶压力面压力分布云图Fig.6 Pressure contour of rotor blade′s pressure surface

图7 动叶吸力面压力分布云图Fig.7 Pressure contour of rotor blade′s suction surface

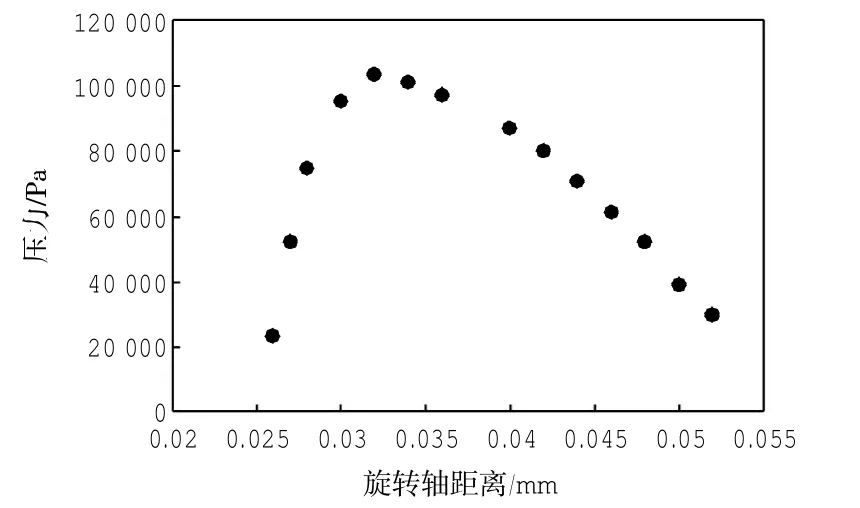

数据结果表明,流体在曲率半径最大处和叶片两端都形成了较大的压差,流体给叶片表面的冲动力最强.图8和图9分别给出在50%叶高处,叶片表面压力分布数据以及吸力面与压力面形成的压差分布数据.压差最大值出现在距离旋转轴径向位移为0.031 2 m处,与叶片中线曲率半径最大处所在位置非常接近.在动叶两端,流体在叶片表面形成的压差主要来自吸力面所受压力,而在曲率半径最大处,压差则主要来自压力面所受压力.

图8 50%叶高处叶片表面压力分布Fig.8 Surface pressure distribution at 50%axial height of turbine rotor

图9 50%叶高处压差分布Fig.9 Pressure differences at 50%axial height of turbine rotor

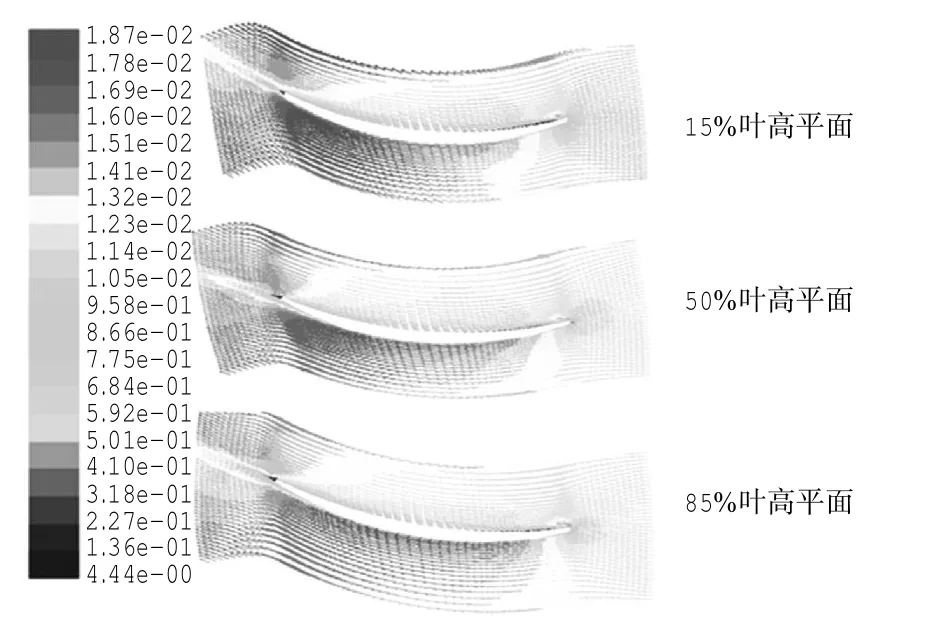

在动叶不同叶高处,截取流场马赫数分布云图如图10所示.

可以直观看到气体工质在15%叶高处压缩最为明显,并且压缩主要存在于靠近流场出口端的叶片吸力面一侧.随着叶片高度的提升,压缩量不断减小,同时压缩区域沿叶片吸力面向流场入口方向移动.在压缩范围上,流场内部的工质气体在叶高较低处压缩更为集中,压缩区域径向尺寸较大,这种趋势随着叶高的不断提升呈现先减弱后回升的趋势,在叶高较高处,气流的压缩区域在径向位置上有所偏移,压缩范围相比中间区域在面积上有明显增加.

由叶栅气流通道在不同叶高处的气体压力分布云图如图11所示.

由图11可以看出:一方面,在叶片压力面上,流体压力呈现逐渐增大后再减小的趋势,这一趋势在50%叶高处表现最为明显,并沿叶高方向向叶片两端逐渐减弱;另一方面,流体在吸力面靠近流场出口的一端形成反向的冲动力,随着叶片高度的不断增加,压力最大值出现的区域不断向流场出口端移动,压力的强度逐渐弱化,变化范围也逐渐分散.

图10 叶高方向马赫数分布云图Fig.10 Mach number contour on axial direction of turbine rotor

图11 叶高方向压力分布云图Fig.11 Pressure contour on axial direction of turbine rotor

流体在动叶压力面除了呈现径向流动的特征以外,还具有一定的上旋流动特征,伴随着叶片高度的增加,这种流动逐渐减弱;同时,在叶片吸力面一侧,流体分子的流动出现了一定的下旋和前移趋势,形成涡旋流动,这就造成了动叶内部的二次流动损失.图12为流场内工质气体在不同叶高截面处的流速线图.

气体流速在叶片两侧沿径向位移的变化趋势与气体本身的压缩量变化相近,但变化幅度由叶高较低处向较高处逐渐放缓,同时在径向尺寸上随叶高提升而减弱的趋势不太明显.

图12 叶高方向流速线图Fig.12 Flow chat on axial direction of turbine rotor

5 动能效率分析

动叶动能效率的计算公式为[6]:

式中:p2为动叶流场出口静压;p*w2为动叶流场出口相对总压;p*w1为动叶流场入口相对总压.

在动叶流场中,处于不同叶高处的截面在流场出口处和入口处的压力大小各不相同,同一截面内压力大小的变化趋势也不相同.本文采用的方法是:分别将动叶流场进出口平面沿叶高方向分为21个截面,取各个截面内动叶流场的出口静压和进出口相对总压的平均值,采集数据后代入公式(4)进行计算,从而得到透平动叶的动能效率.

流场中出口静压和进出口相对总压的数值大小沿径向位移的变化情况如图13至图15所示.

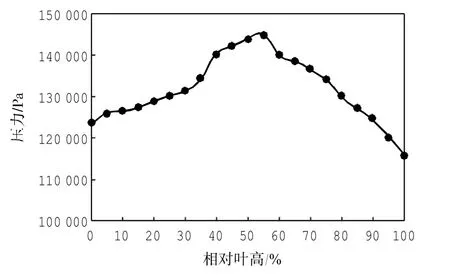

图13 动叶流场出口气流静压Fig.13 Static pressure on outlet of flow field in turbine rotor

在动叶流场中,出口气流静压沿叶高方向逐渐减小,在大约70%~80%叶高处出现一端短暂的回升,之后继续减小,这是因为气体在叶片两侧的压力分布在不同叶高处的最小值差距并不大,并且出现位置相对集中在这一区域.动叶流场出口气流的相对总压在50%~55%叶高处出现最大值,入口的气流相对总压则呈现递减趋势,但从总体上看基本保持平稳,变化范围很小,区间差大小不超过0.009 MPa.

图14 动叶流场出口气流相对总压Fig.14 Relative total pressure on outlet of flow field in turbine rotor

图15 动叶流场入口气流相对总压Fig.15 Relative total pressure on inlet of flow field in turbine rotor

通过数值计算得到透平动叶不同叶高处的动能效率数据如图16所示.

图16 动叶动能效率Fig.16 Aerodynamic efficiency of turbine rotor

由于动叶流场中沿叶高方向的上下两端能量损失较大,使得叶片中间部分效率最高,这与之前对流场内气体在动叶表面形成的压力分布以及分子流速变化的分析相吻合,进一步验证了本文对于气体工质在透平级内实现热功转换过程中气动特性的分析.透平动叶在该工况下的最大动能效率为78.82%.采用平均值法,最终得到此动力透平转子的动能效率为73.86%,略低于设计过程中预期的轮周效率[4],但偏差在可接受的范围内.

6 结论

本文针对某特定微型ORC系统,使用参数筛选法设计了一款小型透平,并基于Fluent6.3运算平台对其在预计工况条件下的运行情况进行了仿真模拟.在计算公式的理论指导下,给出了一种求解透平转子动能效率的方法——平均值法.结合该算法和计算机仿真结果,分析得到以下结论:

(1)设计方案具有可行性,所设计透平气动性能良好,工质流量与主轴转速之间的关系符合文献[1]中实验得到的趋势,并且与理论计算相符,两者之间的差值来自动叶起始状态流场内产生的余速损失和惯性能耗.

(2)流场内气体工质将自身能量转化为透平主轴机械功的过程中,气体压缩情况、分子流速以及在叶片表面形成的压力分布都呈现出符合流场规律的趋势.

(3)由于叶栅流场中气体自身的涡旋流动和叶片顶部间隙的存在,使热功转换的过程中产生能量损失,透平转子的动能效率受到限制.

[1]李昀竹,裴刚,李晶,等.小型涡轮在有机朗肯循环系统中的性能测试与分析[J].热能动力工程,2012,27(1):29-31.

[2]FIASCHI Daniele,MANFRIDA Giampaolo,MARASCHIELLO Francesco.Thermo-fluid dynamics preliminary design of turbo-expanders for ORC cycles[J].Applied Energy,2012,97(1):601-608.

[3] KANG S H.Design and experimental study of ORC(organic Rankine cycle)and radial turbine using R245fa working fluid [J].Energy,2012,41(1):514-524.

[4]杨策.径流式叶轮机械理论及设计[M].北京:国防工业出版社,2004.

[5]徐杰,李新禹,谷操,等.有机朗肯循环最佳再热压力的确定[J].天津工业大学学报,2009,28(6):83-85.

[6]朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

[7] 黄飞,章东骏.向心透平的叶片造型设计[J].上海汽轮机,2000(3):34-38.

[8]黄庆宏.汽轮机与燃气轮机原理及应用[M].南京:东南大学出版社,2005.

Design and research of powerturbine in micro organic Rankine cycle thermoelectric system

LI Xin-yu,WU Xian-tian

(School of Mechanical Engineering,Tianjin Polytechnic University,Tianjin 300387,China)

A small powerturbine for micro organic rankine cycle(ORC)thermoelectric system is designed according to the differences of thermodynamic cycle parameters from traditional systems.The compression,velocity and pressure on the turbine rotor blades in flow field are analyzed by using the CFD simulation,and a method of calculating the average aerodynamic efficiency of turbine rotor blades is proposed.Thus,the result is verified that the design is feasible,and the aerodynamic performances of the turbine is great.The aerodynamic efficiency of the turbine can reach 73.86%in a stable working-condition.

micro organic rankine cycle thermoelectric system;powerturbine;simulation;aerodynamic efficiency

TK262

A

1671-024X(2014)05-0074-06

2014-06-11

国家自然科学基金(U1333128)

李新禹(1964—),男,博士,教授,硕士生导师.E-mail:Xinyuli7627@sina.com