响应曲面法优化旋流分离处理含油废水*

刘宇程 程齐暄

(西南石油大学化学化工学院)

响应曲面法优化旋流分离处理含油废水*

刘宇程 程齐暄

(西南石油大学化学化工学院)

旋流分离器对含油废水的油-水分离有较好的效果,但其分离效率受到结构尺寸的影响。目前定量计算大多采用经验公式进行设计,并且大部分经验公式是基于固-液分离的旋流器,对于油-水分离并不能达到最优的分离效果。通过响应曲面法(RSM)中的中心组合实验设计对旋流器进行设计计算,以20%含油率水样,旋流器公称直径75 mm为例,优化结果为入口直径为14 mm,溢流口直径为18.94 mm,底流口直径为8 mm,处理效率为93.13%,优于广泛采用的Arterburn和Rietema经验公式设计的处理效率。

旋流器;含油废水;响应曲面法;数值模拟;分离效率

0 引 言

钻井废水、油田采出水,以及稀释破乳后的含油污泥、钻井液是油气田开采过程中产生的含油废水的主要来源,其中部分油基钻井液含油量高达40%[1],若直接排放不仅造成环境污染,而且浪费资源。经过预处理后的含油废水可以通过旋流器进行油水分离,对于一定的水样来说,油水分离效率与压力降、分流比、入口流量,以及旋流器结构类型、入口直径、溢流口直径、底流口直径有关[2-3]。压力降、分流比、入口流量可以通过调节管道的阀门进行实验分析,周宁玉采用STATISTICA 6.0对入口流量和分离比与分离效率的关系进行了二次拟合[4]。但旋流器结构类型、入口直径、溢流口直径、底流口直径若直接通过实验进行设计成本较高,并且未查到对这些参数进行二次拟合的相关文献。响应曲面法分析多因素多水平的实验优于正交实验方案,主要体现在能准确估计达到最优处理效率的参数[5-6],并且液-液旋流分离定量分析结果较少。数值模拟是一种分析旋流器经济可行的手段[7-9],所以本文通过数值模拟对不同尺寸的旋流器的分离效率进行计算,并采用响应曲面法对模拟结果进行二次拟合,最后将优化结果与Arterburn和Rietema设计方案进行比较。

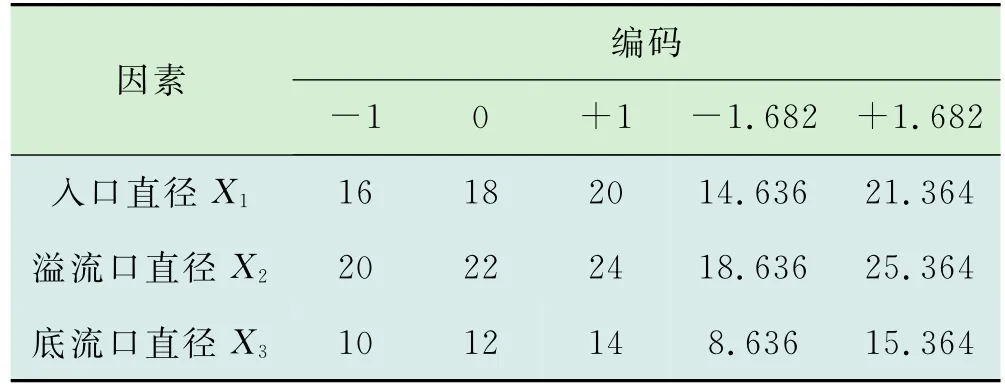

1 数值模拟

拟采用处理量Q=6 m3/h,水样柴油含量α=20%,入口压力P=0.2 MPa,依据现有经验公式[10]设计公称直径D=75 mm、筒体高度H1=100 mm、锥体高度H2=250 mm的旋流器作为初始条件。根据中心组合实验设计法(Central Composite Design)对入口直径di、溢流口直径do、底流口直径du进行三因素三水平实验设计,编码分别为X1,X2,X3,中心点实验次数为6,r值为1.682[11]。以溢流口油含量与入口油含量的比值除油率y为响应值,各因素三水平由低到高分别编码-1,0,+1,如表1所示。

表1 各因素水平及编码设计mm

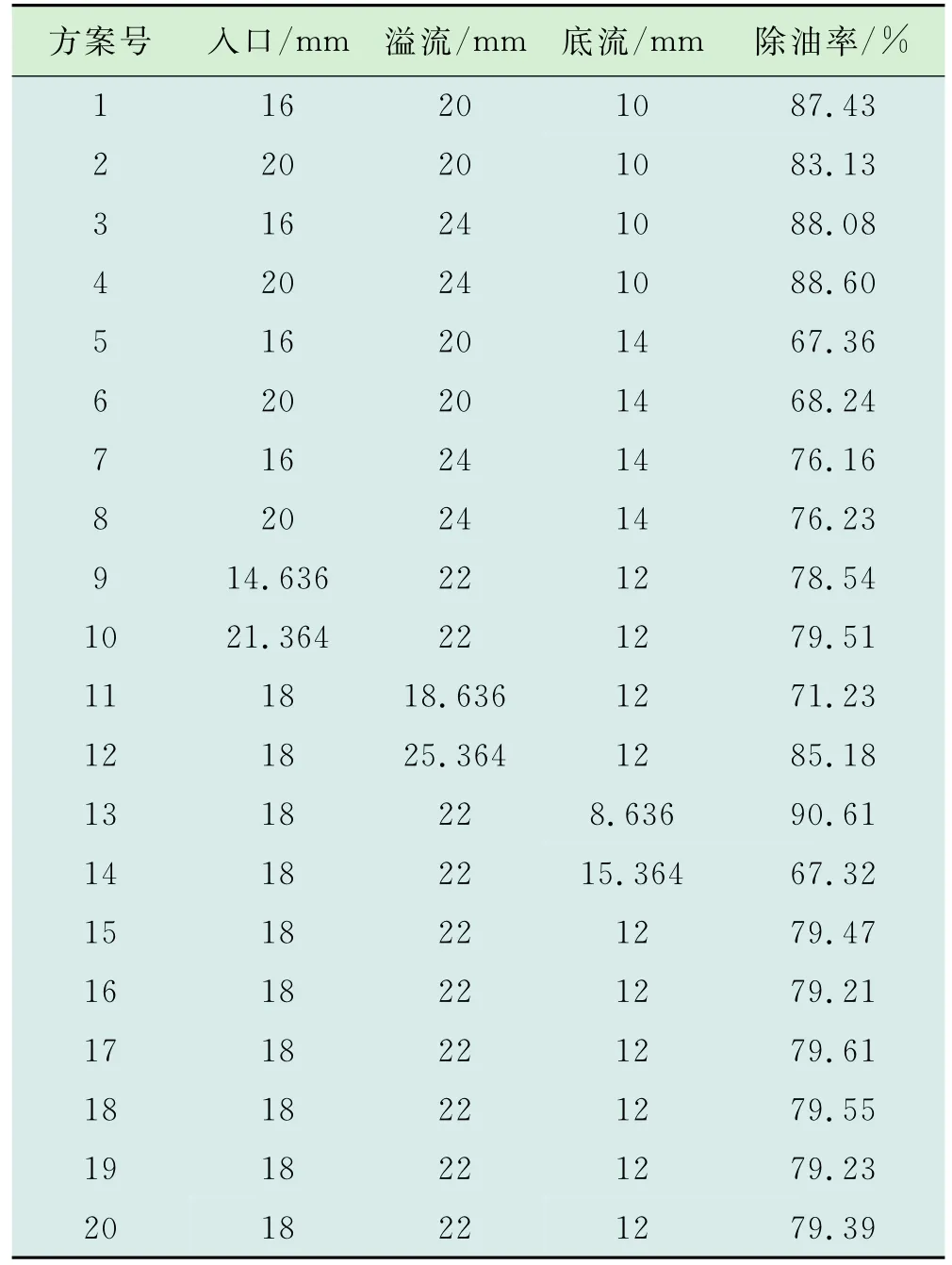

采用ICEM CFD与Fluent对表1中的不同尺寸的旋流器进行模拟计算,相关文献指出,RSM湍流模型与Mixture混合模型计算旋流分离器具有较高的精度[12-13]。由于中心实验次数需要6次,模拟时采用不同的网格划分精度与k-ε模型配合使用,以达到不同实验结果表征随机误差,本次计算结果如表2所示。

2 结果与讨论

2.1 响应曲面分析

根据以上模拟结果采用Design-Expert 8.0进行响应曲面分析,得出二次拟合回归方程为:y=79.38-0.088X1+3.40X2-7.15X3+0.50X1X2+0.59 X1X3+1.33X2X3+0.031X12-0.26X22-0.070 X32。其中y代表除油率,X1,X2和X3分别代表入口直径、溢流口直径和底流口直径编码。相关系数R2=0.984 1,说明该方程拟合结果可靠。对拟合结果的方差分析结果如表3所示。

表2 模拟旋流器实验除油率

表3 回归方程的方差分析

由上述方差分析结果可以看出其中的X2与X3的Prof>F值小于0.000 1,说明底流口和溢流口直径对处理效率影响极显著[14],是旋流分离效率的关键因素,在进行模拟或者实验时需要对出口进行更精确计算。X1的Prof>F值0.790 9较大,说明入口对分离效率影响较低,入口直径主要影响的是压力降与能否形成旋流,较大的入口直径阻力较小,但入口速度小,不能形成旋流,较小的入口直径阻力较大,但入口速度大,旋流强度较高。

由上述方差分析结果X2X3的Prof>F值小于0.05,说明X2与X3的交互作用影响显著,X2,X3与除油率y的关系如图1所示。中间红色区域处理效率大于80%,说明溢流口与底流口直径需要在一定的比例范围内能有较好的处理效率,单独增大溢流口或底流口直径会降低处理效率。X1,X2以及X1,X3与除油率的关系见图2、图3。由图2可以看出减少溢流口的直径会降低处理效率,入口直径编码值为[-2,2],溢流口直径编码值>-2,有80%以上的处理效率。由图3可以看出底流口直径编码值小于0时处理效率较高。综合以上结果可看出,溢流口直径编码值大约为[-2,4],底流口直径编码值为[-3,0]时,处理效率较高。

图1 X2和X3对除油率y的影响

图2 X1和X2对除油率y的影响

图3 X1和X3对除油率y的影响

由以上编码值分析结果可得:对于75 mm旋流器来说,对应的入口直径14~22 mm,溢流口直径18~30 mm,底流口直径6~12 mm,具有较高的处理效率,这与实际旋流器尺寸比例基本一致。对旋流器尺寸进行优化,根据回归方程结果,从大于90%处理效率的不同设计方案中选取入口直径为14 mm,溢流口直径为18.94 mm,底流口直径为8 mm,回归方程计算预计除油率为96.15%。

2.2 优化结果与经验公式结果对比分析

将上述结果RSM方案与Arterburn和Rietema设计方案[15-16]进行模拟对比,并验证响应曲面法估计的处理效率与模拟效率是否接近,结果如表4所示。响应曲面法优化结果除油率高于Arterburn和Rietema的设计方案,并且模拟结果与预测值96.15%偏差3.02%,说明预测模型可靠。各方案旋流器中油含量的分布图如图4所示,从图4中可以看到RSM与Rietema油分布比Arterburn更集中于中心强制涡,强制涡区切向速度较高具有较低的压力分布,这有利于油从溢流口分离,RSM方案在溢流口壁面附近油含量比Rietema方案少,说明RSM方案溢流口附近的短路流较少,因为RSM方案具有较小的溢流口直径。并且RSM方案由于入口较小具有较高的速度,那么进入旋流器后能提供更大的离心力场,有利于油水分离,所以最终处理效率最高的是响应曲面法优化的RSM方案,处理效率为93.13%。

表4 各设计方案的除油率

本次优化结果认为入口直径di=(0.18~0.29) D,溢流口直径do=(0.24~0.4)D,底流口直径du=(0.08~0.16)D,都处于高除油率范围。Arterburn认为入口直径di=(0.28~0.45)D,溢流口直径do=0.4D,底流口直径du=0.1D,对比结果可以看出Arterburn溢流口直径设计得较宽,是因为Arterburn在应用于固-液分离时液体的含量较高,较大的溢流口的阻力损失较小,流量较大,对于油水分离来说,溢流口部分流量应较低,大致分流比应在20%左右,所以RSM结果比Arterburn更好。Rietema认为入口直径di=0.28D,溢流口直径do=0.33D,与本次优化结果一致,但Rietema用于固-液分离的设计方法考虑了空气柱的存在,对于液-液分离是没有空气柱的,所以处理效率为88.17%。

图4 油含量分布

虽然本次优化结果具有较高的处理效率,但是建立在已知具体水样的分析,所以对于其它配比的水样,还需要另外作模拟实验进行优化。Arterburn和Rietema针对各种水样都能使用,有不低的处理效率,若简单计算设计可以采用,最佳方案还是用响应曲面法来精确计算。本文主要考虑是溢流口的除油率,对于旋流器来说影响因素与评价指标有很多,对于旋流器尺寸结构来说,还包括锥段形式、入口形式、锥角大小、筒体高度等,响应值需要考虑溢流口的含水率、底流口的含油率、能耗,这些同时考虑时分析较为复杂,还需要进一步多目标规划,并且锥段形式,入口形式难以定量计算,所以响应曲面法主要针对某一种具体形式进行计算较好。

3 结 论

响应曲面法能定量分析分离效率与旋流器尺寸的关系,了解各尺寸对分离效率的影响显著性,并且优化结果经验证后表明可靠,对于20%的含油率水样优化结果认为入口直径di=(0.18~0.29)D,溢流口直径do=(0.24~0.4)D,底流口直径du=(0.08~0.16)D具有较高除油率,对实际工程应用具有良好的指导意义。

Arterburn和Rietema设计方案常用于传统型固-液分离的旋流器设计,但对于液-液分离的旋流器来说设计结果并非最优,采用数值模拟与响应曲面法设计旋流器能够得到较优的尺寸结构,处理效率达到93.13%,优于Arterburn和Rietema经验公式,实际工程运用时,可以根据溢流口含水率、底流口的含油率进行优化选择。

[1] 刘宇程,徐俊忠,袁建梅,等.废弃油基钻井液热化学破乳-离心分离实验[J].环境工程学报,2013,7(6):2333-2338.

[2] 赵立新,蒋明虎,孙德智.旋流分离技术研究进展[J].化工进展,2005,24(10):1118-1122.

[3] 赵庆国.液-液水力旋流器的研究与开发应用[J].化学工业与工程,2000,17(3):141-148.

[4] 周宁玉,高迎新,安伟,等.旋流分离器油水分离效率的模拟研究[J].环境工程学报,2012,6(9):2953-2957.

[5] 高爱舫,梁旭黎,张莹,等.响应曲面法优化Fenton氧化处理油墨废水[J].环境科学与技术,2013,36(7):117-120.

[6] 范念文,李正魁,周涛,等.电化学脱硝过程参数的响应曲面优化研究[J].环境工程学报,2013,7(5):1785-1790.

[7] 史仕荧,吴应湘,孙焕强,等.柱形旋流器入口结构对油水分离影响的数值模拟[J].流体机械,2012,40(4):25-29.

[8] 颜廷俊,张丽稳,崔日.海上油田井下油水分离装置分离效率的数值模拟[J].北京化工大学学报(自然科学版),2012,39(5):108-112.

[9] Zhu G,Liow J,Neely A.Computational Study of the Flow Characteristics and Separation Efficiency in a Minihydrocyclone[J].Chemical Engineering Research and Design,2012:2135-2147.

[10]赵庆国,张明贤.水力旋流器分离技术[M].北京:化学工业出版社,2003.

[11]徐向宏,何明珠.试验设计与Design-Expert、SPSS应用[M].北京:科学出版社,2010.

[12]Kharoua N,Khezzar L,Nemouchi Z,Hydrocyclones for De-oiling Applications—A Review[J].Petroleum Science and Technology,2013(28):738-755.

[13]Shi S,Wu Y,Zhang J,et al.A Study on Separation Performance of a Vortex Finder in a Liquid-liquid Cylindrical Cyclone[J].Journal of Hydrodynamics,2010:380-386.

[14]闵亚能.实验设计(DOE)应用指南[M].北京:机械工业出版社,2011.

[15]Rietema K.Performance and Design of HydrocyclonesⅣ:Design of Hydrocyclones[J].Chem Eng Sci,1961(15):320-325.

[16]Rietema K.Performance and Design of HydrocyclonesⅡ:Pressure Drop in the Hydrocyclone[J].Chem Eng Sci,1961(15):303-309.

1005-3158(2014)05-0014-04

10.3969/j.issn.1005-3158.2014.05.005

2014-05-30)

(编辑 石津铭)

国家自然科学基金项目“废弃油基钻井液旋流分离机理及脱出油循环利用研究”(51104126)。

刘宇程,2001年毕业于西南石油大学化学工艺专业,博士,副教授,现在西南石油大学化学化工学院从事油气田污染治理方面的研究。通信地址:四川省成都市新都区新都大道8号,610500