大容量锅炉炉膛对流换热与水冷壁壁温计算

滕 叶,张忠孝,,刘旭聃,周 托,朱 明

(1.上海理工大学 能源与动力工程学院,上海200093;2.上海交通大学 机械与动力工程学院,上海200240)

锅炉炉膛内同时存在着流动、燃烧、传热和传质等不同的过程,炉膛内传热过程复杂且影响因素众多[1],但却又遵循最基本的物理化学规律.迄今为止,通过适当的简化和离散,研究人员提出了许多炉膛传热的计算方法及模型[2-4],如离散坐标法、六流法、蒙特卡洛法和P-1模型等,通过这些计算方法可以得到较合理的炉膛内辐射传热计算结果[5].

传统研究表明,锅炉炉膛内的换热以辐射换热为主,辐射换热量可达到总换热量的95%以上[6],因此对流换热可忽略不计.为提高锅炉效率,煤粉锅炉的蒸汽参数和单机容量大幅提高,炉膛结构、燃烧器布置与燃烧方式均有所改变.随着研究的深入以及对实际运行的分析,对流换热量所占比例随锅炉容量提高而增大.130t/h和1 000t/h锅炉的对流换热量所占比例分别为3.7%和5.8%[7].此外,在火焰刷墙等异常运行状态下,局部区域的对流换热会显著增强[8].

笔者以某台1 000MW 超超临界塔式锅炉为研究对象,在一维模型的基础上,通过二维小区换热模型,分析炉膛内辐射换热与对流换热对水冷壁壁温分布的影响.

1 炉膛一维分区

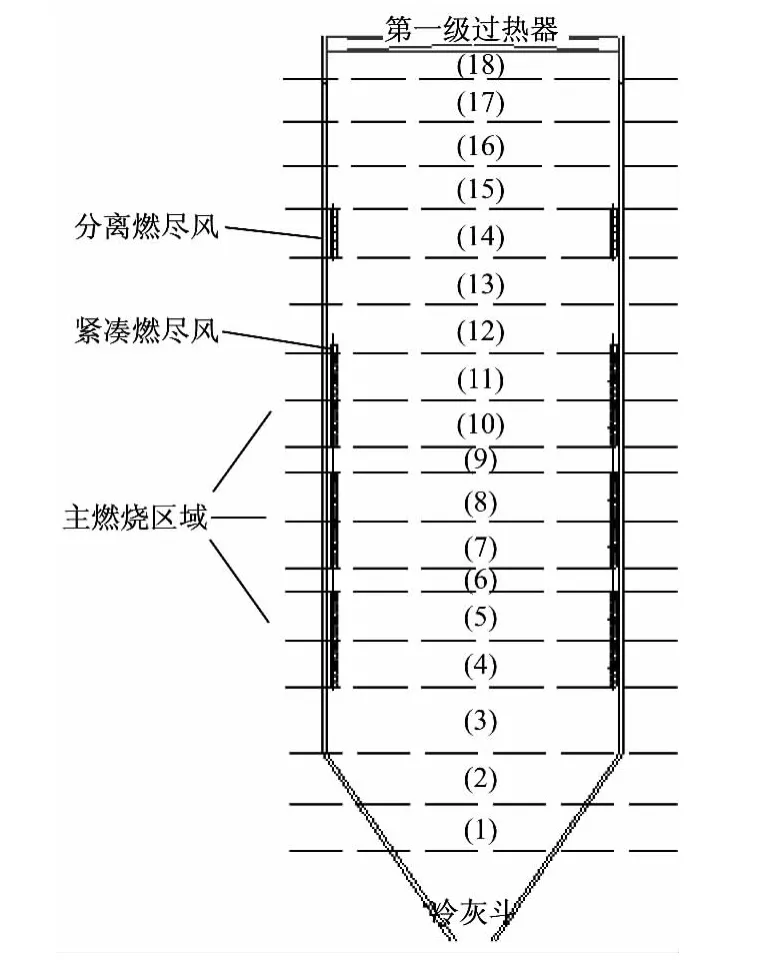

将某台1 000MW 超超临界塔式锅炉从冷灰斗半高处至第一级过热器底部沿高度方向划分成18个区域,如图1所示.表1给出了锅炉最大连续蒸发量(BMCR)工况下的设计参数.

图1 炉膛一维分区示意图Fig.1 One-dimensional zone division diagram of furnace

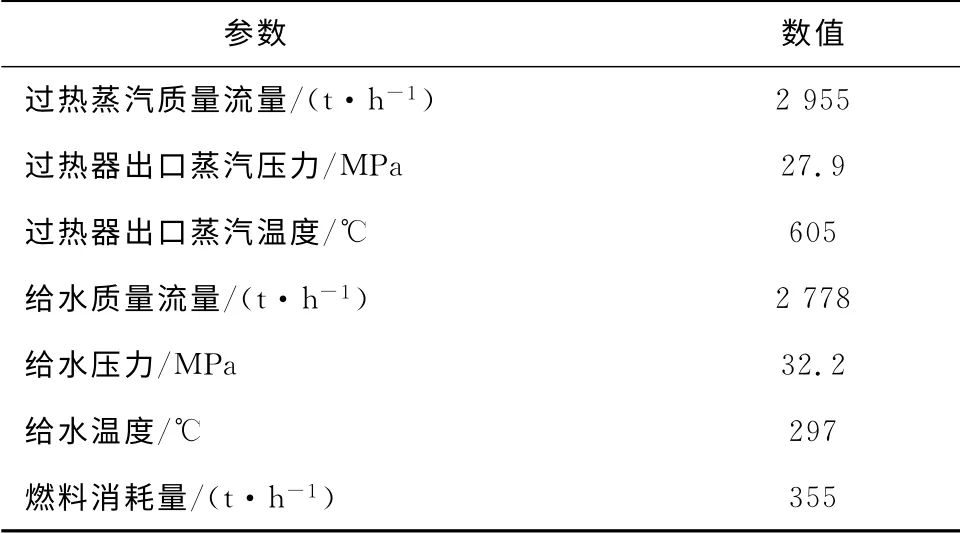

表1 BMCR 工况下的设计参数Tab.1 Design parameters under BMCR working condition

2 二维小区换热模型

2.1 模型假设

由于炉膛内的传热过程极为复杂,水冷壁的工质流量和壁温变化很大,为了简化计算[6,9],进行如下假设:

(1)炉膛内的燃烧与传热独立进行,由一维模型得到火焰沿高度方向的温度分布,忽略其在径向截面上的变化,燃烧所需氧量源于设计参数.

(2)水冷壁壁面与烟气均视为灰体,水冷壁管子单侧受热,管内工质流量均匀,管内传热系数[10-11]根据其工作状态、工质物性和经验参数选取.

(3)管壁灰污热阻和工质对流热阻忽略不计.

2.2 辐射换热模型

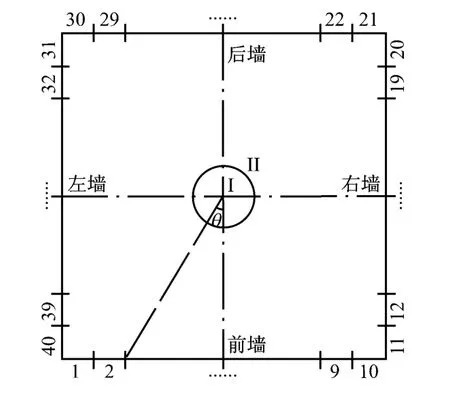

炉膛的断面分区示意图如图2所示,将燃烧区的炉膛内介质划分为2个体区:中心火焰区(区域I)和周围烟气区(区域II),并将四周水冷壁壁面划分为4×10共40个面区.若忽略火焰偏斜,则火焰始终位于炉膛中心,烟气以火焰中心为圆心,被分为不同大小的同心圆环.辐射换热采用区域法,可以得到体区对体区、面区对体区、体区对面区以及面区对面区的辐射能量,并建立能量平衡方程[9].

图2 燃烧区截面的水冷壁分区示意图Fig.2 Zone division of water wall in combustion area

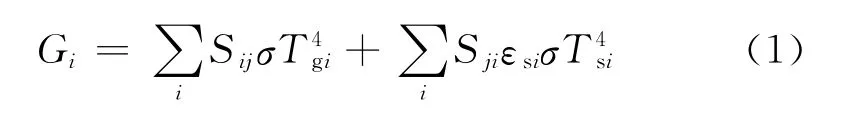

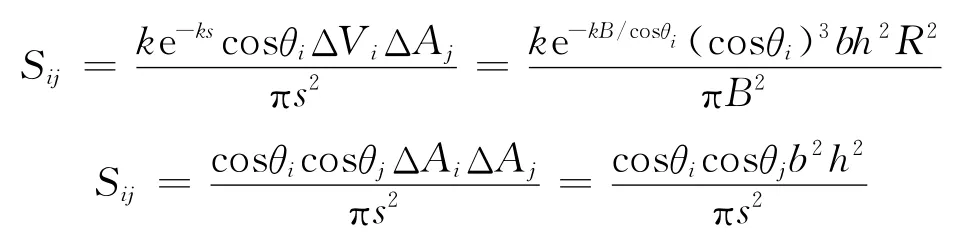

水冷壁壁面接收到的辐射投射Gi可表示为

其中

式中:Sij和Sji分别为体区i对面区j和面区i对面区j的辐射换热面积,m2;k为辐射减弱系数;s为有效辐射层厚度,m;εsi为水冷壁壁面黑度;σ为黑体辐射常数,W/(m2·K4);R为间隔距离,m;B为炉膛宽度,m;b为小区宽度,m;h为小区高度,m;Tgi为体区温度,℃;Tsi为面区温度,℃.

2.3 对流换热模型

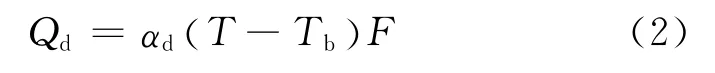

烟气与壁面间的对流换热量Qd与对流传热系数αd、火焰平均热力学温度T、壁面热力学温度Tb和受热面面积F之间的关系如下:

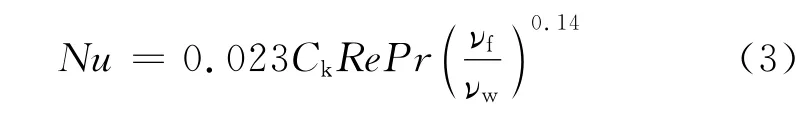

四角切圆燃烧方式中,炉膛内部为螺旋上升气流,显然属于强迫对流换热,推荐将炉膛的对流换热考虑为竖直管内的对流换热[6-7],其关联式为

式中:Ck为修正系数,Ck=0.75;νf和νw分别为温度T和Tb时烟气的运动黏度,m2/s;Re为雷诺数;Pr为烟气普朗特数.其定性温度为火焰平均热力学温度T,特征尺寸为炉膛横截面当量直径.

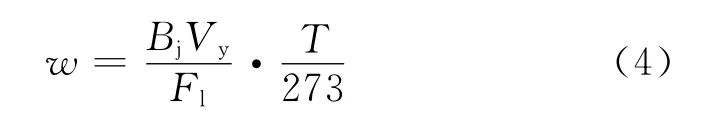

炉膛内烟气的平均上升速度w可通过下式计算得出:

式中:Bj为计算燃料消耗量,kg/s;Vy为烟气体积,m3/kg;Fl为炉膛截面积,m2.

计算中涉及的烟气物性参数可由标准烟气物性参数和燃烧产物的修正因子求得.

2.4 水冷壁壁温计算

通过校核炉膛出口烟气温度获得水冷壁壁面的热负荷分布,若将每根水冷壁管子沿长度方向分为n小段,沿水冷壁管子长度方向建立能量方程,可以得到各小段内的质量流量qim和热负荷qil.

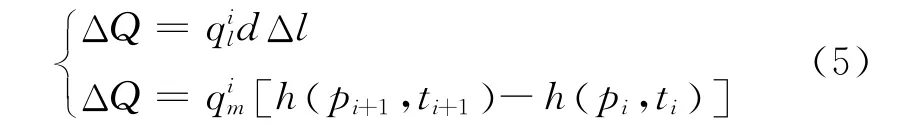

根据计算边界条件

式中:tigz为工质温度,℃;β为管子外径与内径比;μ为热量分流系数;δ为管壁厚度,m;λ为管子导热系数,W/(m·K);α2为管内传热系数,W/(m2·K).

2.5 二维小区换热模型计算

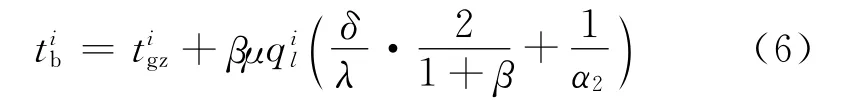

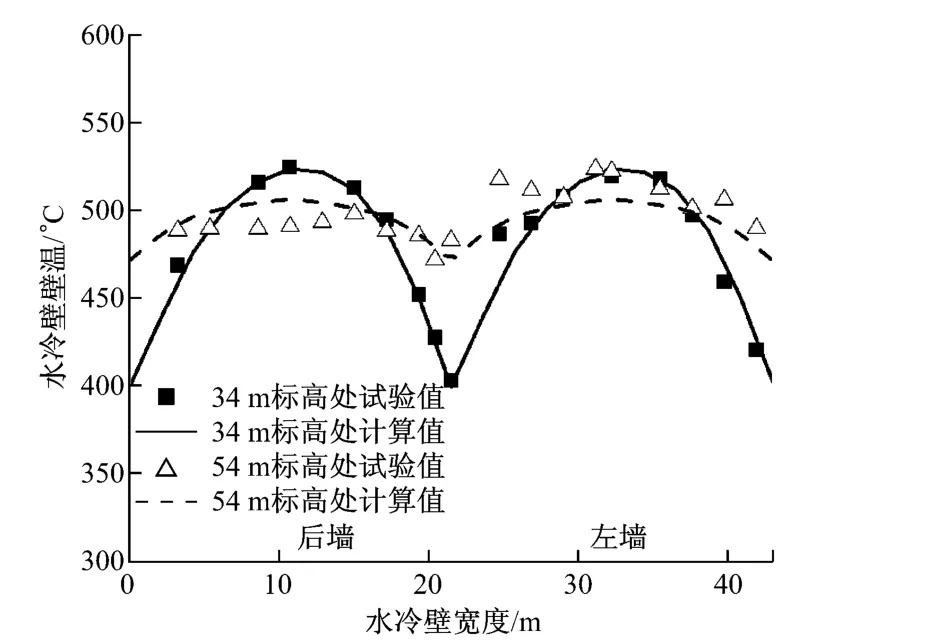

结合试验数据[13](计算工况见表2),研究了超超临界塔式锅炉水冷壁壁温的分布,同时研究了对流换热量在炉膛各高度分区、炉膛总传热量中所占比例.

表2 计算工况Tab.2 Calculation conditions

3 结果与分析

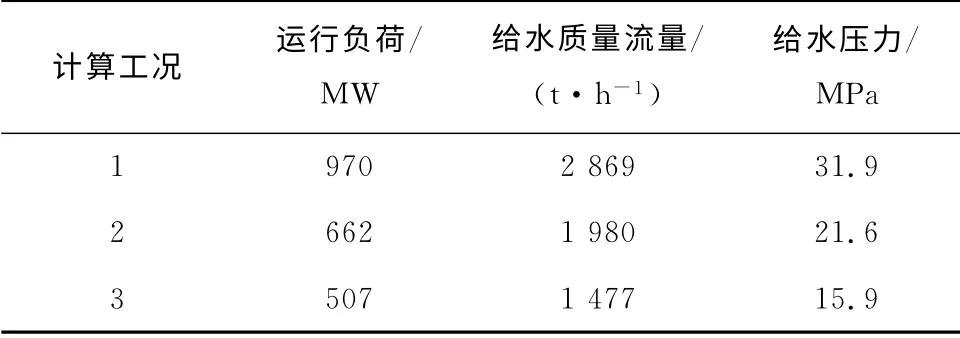

实炉试验选取了34m 和54m 这2处标高较具代表性的横截面,前者位于主燃烧区域,后者则位于燃尽区域.选取工况1下这2处标高处的计算值与试验值进行比较,以验证计算模型的可靠度,结果见图3.图4给出了这2处标高处计算值与试验值的偏差率.

图3 工况1下水冷壁壁温计算值与试验值的比较Fig.3 Comparison of water wall temperature between calculated data and actual measurements under condition 1

由图4可知,34m 标高处水冷壁壁温计算值与试验值的吻合度好于54 m 标高处,这主要是因为54m 标高处有大量的低温燃尽风补入,对该区域的气流场和温度场造成较大的扰动.此外,计算中未考虑火焰偏移的影响,这与实际运行情况有所差异,也会使得计算结果产生一定的偏差.

图4 水冷壁壁温计算值与试验值的偏差率Fig.4 Rate of deviation between calculated data and actual measurements

在34m 标高处的16组数据中,9号测点的偏差率略高,为5.26%,剩余15个测点的偏差率均控制在3%以内;54m 标高处的19组数据的偏差率略高于34m 标高处,但其偏差率均在4%以内.由此表明,绝大部分的数据均具有较高的吻合度,计算模型基本可靠.

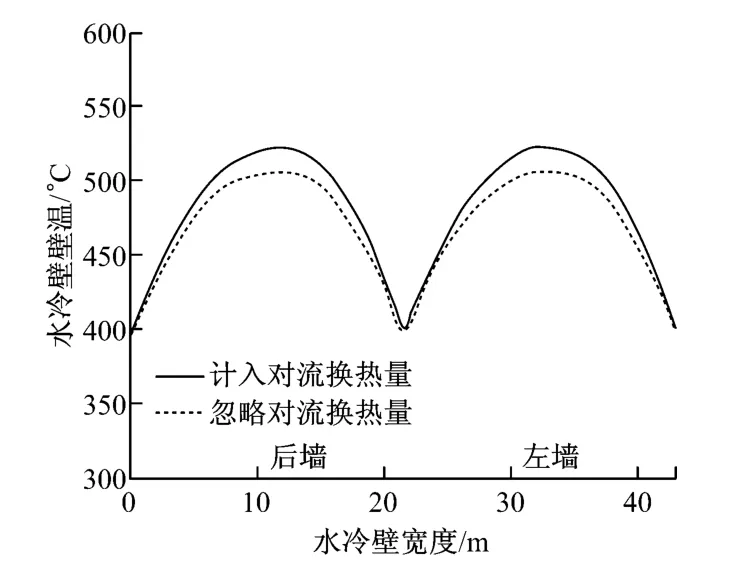

图5给出了34m 标高处工况1下水冷壁壁温的对比.计算结果表明,主燃烧区域忽略对流换热量会使水冷壁壁温降低.该工况下计入对流换热量时壁温最高值为523.5℃,最低值为399.6℃,而忽略对流换热量时的最高壁温为506.8 ℃,最低壁温为395.8℃,分别降低了16.7K 和3.8K.该工况下计入对流换热量能使水冷壁壁温计算精度提高0.96%~3.30%.

图5 对流换热量对水冷壁壁温的影响Fig.5 Influence of convection heat transfer on water wall temperature

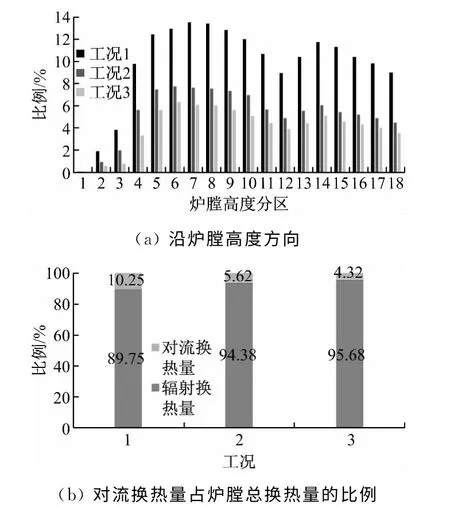

图6给出了3个工况下沿炉膛高度方向18个分区中对流换热量占各分区换热量以及炉膛总换热量的比例.

由图6(a)可以看出,对于3个工况,沿炉膛高度方向18个分区中对流换热量占各分区换热量比例的分布规律是一致的:在主燃烧区域和燃尽区域,对流换热量所占比例明显高于其他区域,工况1的对流换热量所占比例最大值为13.6%,工况2和工况3的对流换热量所占比例最大值分别为7.6%和6.3%.由图6(b)可以看出,随着锅炉负荷的增加,对流换热量占炉膛总换热量的比例相应增大,507 MW、662 MW 和970 MW 负荷下对流换热量占炉膛 总 换 热 量 的 比 例 分 别 为4.32%、5.62% 和10.25%.计算结果显示,在各分区内或者炉膛总传热量上,对流换热量所占比例均随锅炉负荷的增加而增大,这主要是由于锅炉负荷增加,炉膛各分区内的平均温度随之升高,炉膛内的烟气流速与温度相关,温度高的区域对流换热强度会有所增强,相比于平均温度较低的炉膛出口区域,主燃烧区域的对流换热量所占比例较大.

图6 对流换热量的比例Fig.6 Share of convection heat transfer

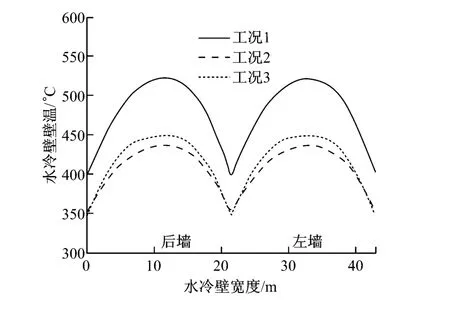

图7给出了3个工况下34m 标高处后墙与左墙水冷壁壁温的分布.由图7可知,工况1下水冷壁壁温的变化范围为399.6~523.5℃,工况2下水冷壁壁温的变化范围为352.4~437.3℃,工况3下水冷壁壁温的变化范围为346.9~449.5℃.工况2的负荷虽然高于工况3,但是其壁温的最高值却略低于工况3,这主要与燃烧器的投运有关,工况3的火焰中心位置与34m 标高的距离较工况2近,壁温会相应提高.

图7 3个工况下34m 标高处水冷壁壁温的分布Fig.7 Wall temperature distribution at 34melevation under three working conditions

3个工况的计算结果均显示出相同的壁温变化规律:34m 标高处水冷壁壁温的最高值出现在每侧墙的中间,四角处的壁温则较低,这种中间高、两端低的弧形分布规律与锅炉设计相符合.计算得到的最高壁温为523.5 ℃,未超过材料的允许温度(550℃),且有4.8%的安全裕度,锅炉正常运行时可以满足壁温的安全要求.

4 结 论

(1)970 MW 负荷下35组数据中只有1 组水冷壁壁温计算值与试验值的最大偏差率为5.26%,其余34组的偏差率均低于4%,并且在壁温分布上均呈现出中间高、两端低的弧形分布趋势,表明该模型的计算结果与试验值在数值与分布规律上均能较好地吻合,该模型的计算结果可信.

(2)大容量锅炉炉膛换热计算中对流换热量对水冷壁壁温有一定的影响,对于970 MW 负荷下34 m 标高处的水冷壁壁温,计入对流换热量可使壁温计算值提高3.8~16.7K,其计算精度比忽略对流换热量时提高0.96%~3.30%.

(3)沿炉膛高度方向的18 个分区,970 MW、662 MW 和507 MW 负荷下的对流换热量占各分区换 热 量 的 最 大 比 例 分 别 为13.6%、7.6% 和6.3%.随着锅炉负荷的增加,对流换热量占炉膛总传热量的比例相应增大,当负荷从507 MW 升高至970 MW 时,对流换热量占炉膛总传热量的比例从4.32%增大至10.25%.

(4)同一标高处水冷壁壁温的最高值出现在每侧墙的中部区域,计算得到的水冷壁壁温最高值为523.5 ℃,低于管子材料的允许温度(550 ℃),且有4.8%的安全裕度,正常情况下可以满足壁温的安全运行要求.

[1]陈端雨,范诚豪,杨勇,等.1 000 MW 塔式直流锅炉炉膛水冷壁管壁温度和热负荷分布的试验研究[J].动力工程学报,2013,33(5):329-334. CHEN Duanyu,FAN Chenghao,YANG Yong,et al.Study on water wall temperature and heat load distribution in 1 000 MW tower-type one-through boilers[J].Journal of Chinese Society of Power Engineering,2013,33(5):329-334.

[2]刘林华.炉膛传热计算方法的发展状况[J].动力工程,2000,20(1):523-527. LIU Linhua.Development status of heat transfer calculation methods in boiler furnaces[J].Power Engineering,2000,20(1):523-527.

[3]YIN Chungen,SEBASTIEN Caillat,JEAN-LUC Harion,etal.Investigation of the flow,combustion,heat-transfer and emissions from a 609 MW utility tangentially fired pulverized-coal boiler[J].Fuel,2002,81(8):997-1006.

[4]SRDJAN B,MIROSLAV S,SIMEON O,etal.Three-dimensional modeling of utility boiler pulverized coal tangentially fired furnace[J].International Journal of Heat and Mass Transfer,2006,49(19/20):3371-3378.

[5]MOHAMMAD H B,TIMO H.Modeling of radiation heat transfer in a boiler furnace[J].Advanced Studies in Theoretical Physics,2007,1(12):571-584.

[6]刘福国.基于受热面负荷特性的超临界锅炉炉膛对流与辐射耦合传热计算[J].燃烧科学与技术,2010,16(4):369-374. LIU Fuguo.Coupled convection and radiation modeling of furnace in supercritical pressure boilers based on thermal load characteristics[J].Journal of Combustion Science and Technology,2010,16(4):369-374.

[7]吴国江.电站煤粉锅炉炉膛对流换热的分析[J].上海交通大学学报,1998,32(1):119-121. WU Guojiang.Analysis of convection heat transfer in pulverized-fuel boiler furnace[J].Journal of Shanghai Jiaotong University,1998,32(1):119-121.

[8]缪正清,吴国江,徐通模.电站锅炉炉膛内火焰刷墙时对流传热系数的计算方法[J].动力工程,1999,19(5):371-374. MIAO Zhengqing,WU Guojiang,XU Tongmo.Calculating method of convection heat transfer under the impact of flame on the wall in pulverized-fuel boiler furnace[J].Power Engineering,1999,19(5):371-374.

[9]朱明,张忠孝,周托,等.1 000 MW 超超临界塔式锅炉炉内水冷壁壁温计算研究[J].动力工程学报,2012,32(1):1-9. ZHU Ming,ZHANG Zhongxiao,ZHOU Tuo,etal.Calculation on water wall temperature in the furnace of a 1 000 MW ultra-supercritical tower boiler[J].Journal of Chinese Society of Power Engineering,2012,32(1):1-9.

[10]PAN Jie,YANG Dong,YU Hui,etal.Mathematical modeling and thermal-hydraulic analysis of vertical water wall in an ultra-supercritical boiler[J].Applied Thermal Engineering,2009,29(11/12):2500-2507.

[11]WANG Jianguo,LI Huixiong,GUO Bin,etal.Investigation of forced convection heat transfer of supercritical pressure water in a vertically upward internally ribbed tube[J].Nuclear Engineering and Design,2009,239(10):1956-1964.

[12]林宗虎,陈立勋.锅内过程[M].西安:西安交通大学出版社,1990.

[13]杨勇.1 000 MW 超超临界压力直流锅炉螺旋管圈水冷壁的水动力及传热特性试验研究[D].上海:上海发电设备成套设计研究院,2010.