基于精度控制技术的相关基准线的确定

, ,,

( 1.江苏省无锡船厂有限公司,江苏 无锡 214000;2.江苏无锡交通高等职业技术学校,江苏 无锡 214151;3.大连船舶重工集团有限公司,辽宁 大连 116005 )

区域造船扩大了分段预舾装的工作量,由于加工装配过程中的积累误差和焊接热应力引起的构件变形误差,使得预舾装后分段的合拢精度更加难以保证,而且增加了许多比系统造船更加麻烦的现场修整工作,严重影响船舶的建造进度和质量[1]。为了减少船体建造中的各种误差,提高平面装配、分段组立、分段定位合拢的精度,考虑在原有基准线(检查线)的基础上进行优化,使整个建造过程依据基准线系统进行定位,确保建造过程的精度可控,以降低各个阶段的切修工作量,从而达到降低成本,提高生产效率的目的[2]。

1 造船精度控制技术

建造过程中的精度控制技术,是指从制造开始后,在加工、装配、分段合拢和总段合拢等各工序中按相应的技术规范实施精度控制的技术,主要有两方面:①各工序中的精度检测与评估;②出现超差问题时的对策。具体包括以下内容。

1)加工工序的精度控制技术。对各类机器的检测、修整及补充机器用消耗品,定期抽样检查零件的切割精度等是这段工序精度控制的主要内容。

2)装配工序的精度控制技术。小组立中的精度控制技术,主要有在横向构件上安装小骨材的尺寸精度检测以及对前期工序是否出错的检验等。大组立的精度控制技术主要有检验纵骨定位、精度检验、横向构件的装配精度检查和焊接坡口的宽度检测等。

3)合拢过程的精度控制技术。分段生产制造的周期长,制造过程中焊接工艺实施不当,吊运过程产生的结构变形等原因,使得分段与设计尺寸存在偏差,导致合拢出现问题,常见的问题是端部的错位现象。对策是设置基准点和基准线,按定位要领指导书进行作业调整局部变形[3]。

2 基准线系统的优化研究

2.1 优化平面分段的基准线(检查线)

2.1.1 纵骨、纵桁、水平桁端部基准线

过去,纵骨、纵桁、水平桁的端部未设置基准线,导致部分纵骨、纵桁、水平桁定位后端部“参差不齐”,需要重新划线切割。经优化研究,在其端部增设200 mm检查线(见图1),从而降低了切修工作量。某厂实践表明,其修割率由原来的40%降低到5%左右。

图1 纵桁端部检查线示意

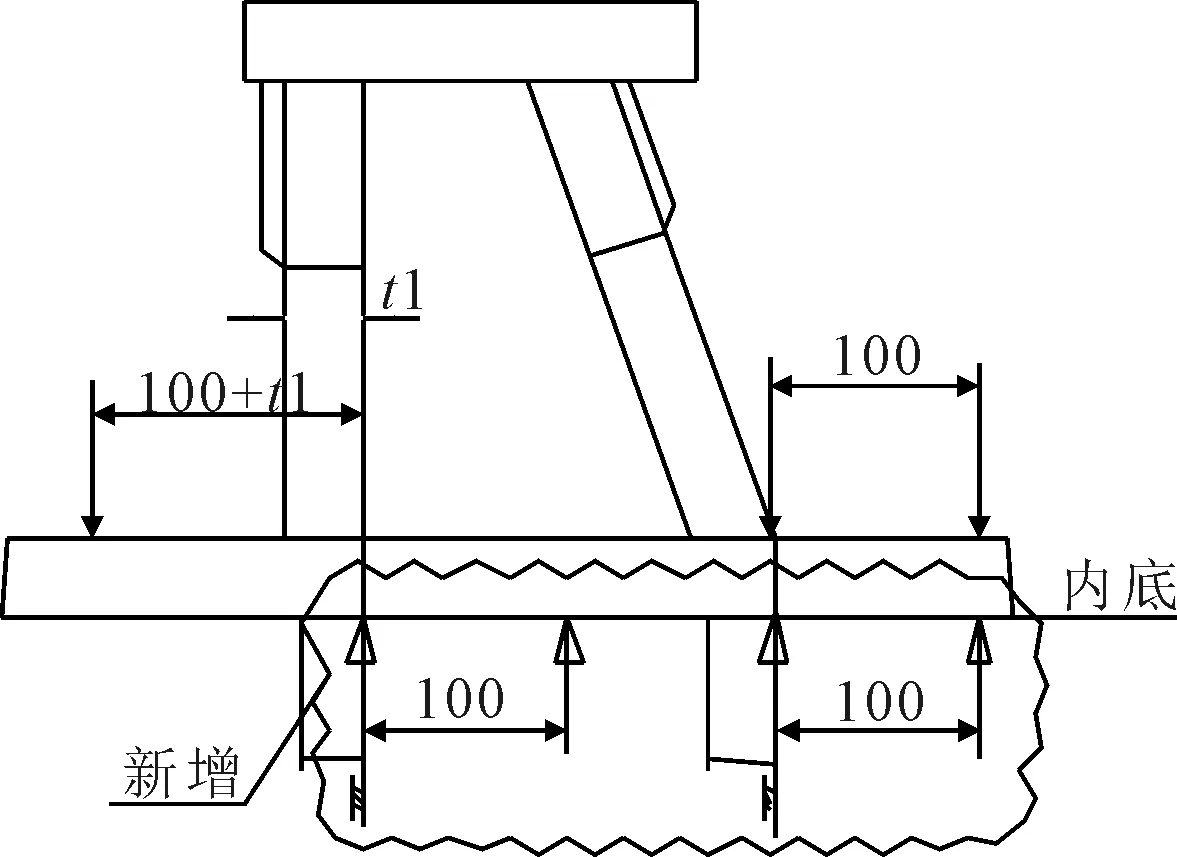

2.1.2 与横壁对位的底部分段肋板定位检查线

横壁分段定位合拢后,经常出现横壁板与底部分段肋板不对位而造成切修现象。究其原因之一是肋板装配垂直度不好。为了提高肋板的装配精度,可在内底板划线时划出与横壁分段对位的肋板定位检查线(见图2),从而避免了因此原因而造成的切修现象。实践证明,修割率由原来的70%降低到30%。

图2 肋板定位检查线示意

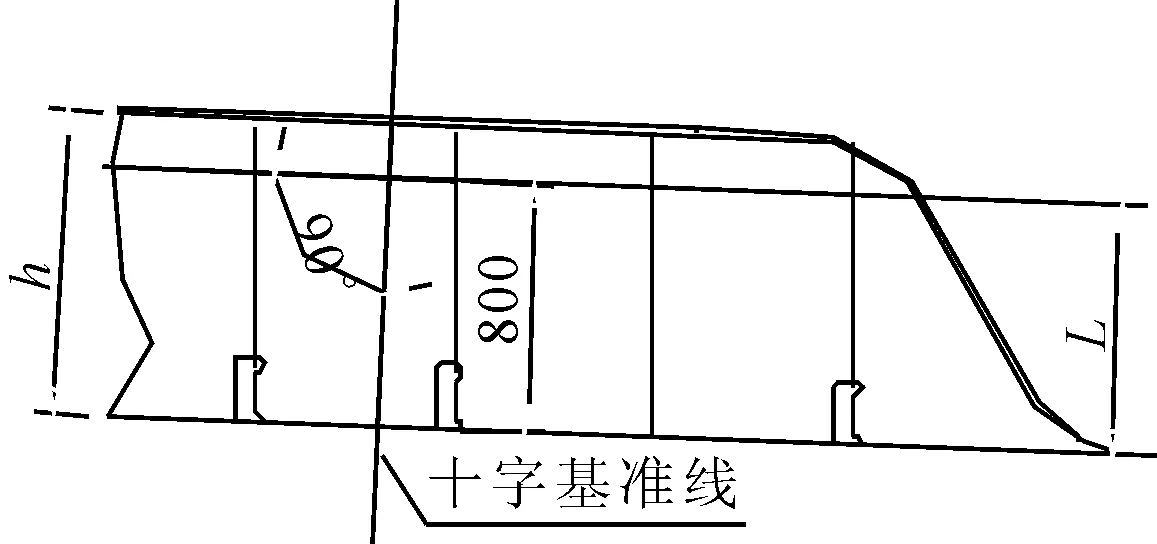

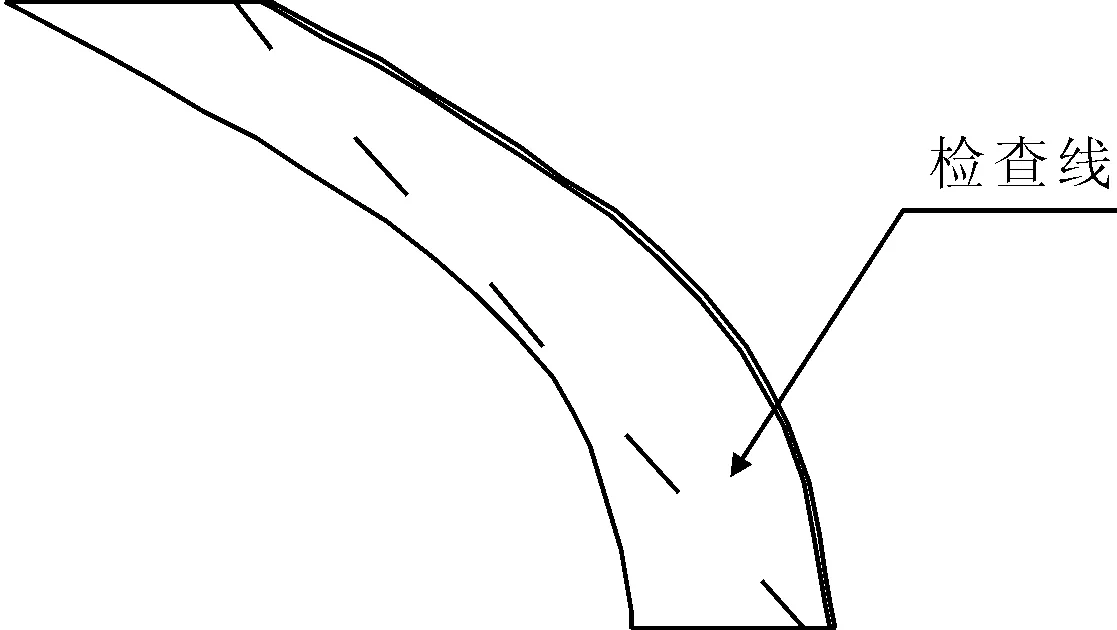

2.1.3 甲板强横梁与S形肋骨的装焊检测基准线

甲板强横梁末端与S形肋骨在装焊完成后容易变形而且不易检测,为保证其线型精度,在甲板强横梁末端划出十字基准线(见图3),在S形肋骨上划出基准线(见图4),供装焊过程中检测使用,这样可有效阻止不合格品进入下道工序。

图3 甲板横梁检测基准线示意

图4 S形肋骨检测基准线示意

2.2 分段无余量划线阶段增设的基准线

2.2.1 横壁分段、纵壁分段定位基准线

横壁和纵壁分段定位合拢后,经常出现横壁墩内和纵壁墩内结构与底部分段的纵骨、纵桁、肋板不对位的情况,造成合拢时大量切修。经过分析发现在纵横壁分段定位时缺少分段定位基准线作为定位依据。为此,可在分段无余量划线阶段增设4道基准线。①内底板上宽度基准线;②横壁分段定位宽度基准线;③纵壁分段定位前后基准线;④纵壁分段下墩左右定位基准线。见图5。

苏南自创区独角兽企业标准为:(1)在苏南国家、省级高新区范围内注册的且具有法人资格,无不良信用记录的企业。(2)成立时间不超过10年。(3)获得过私募投资且尚未上市。(4)符合以上3条,估值超过10亿美元。按照市场估值分为2类[1],一是潜在独角兽企业,是指市场估值虽没超过10亿美元,但是发展前景好、成长性高,融资估值可实现大幅提升;二是独角兽企业,市场估值达到10亿美元。

经过实践验证,纵、横壁每个分段的吊装时间节省了约0.5 h;修割率由原来的60%降低为20%。

2.2.2 艏尖舱横壁艉向和泵舱前壁艏向的检查线

艏尖舱及泵舱分段定位合拢后会出现其内部结构与纵壁分段对位困难的情况。为此,可在艏尖舱分段和泵舱分段制作时,要求在其横壁上划出100 mm检查线,节省装配时间。见图6。

图6 艏尖舱横壁艉向和泵舱前壁艏向的检查线示意

2.2.3 舷侧分段下端合拢缝处增设纵向检查线

在舷侧分段下端没设检查线时,经常出现在舷侧分段定位时进行局部切修的情况。优化的做法是在舷侧分段下端合拢缝处增设纵向200 mm检查线,见图7。经过实践,每个分段定位合拢时间缩短了约1 h。

2.2.4 底部分段增设水平基准线

在集装箱船内底板上设置分段定位合拢标杆,在标杆上设置优化后的水平基准点,见图8。

图7 舷侧分段下端合拢缝处增设纵向检查线示意

图8 底部分段增设水平基准线示意

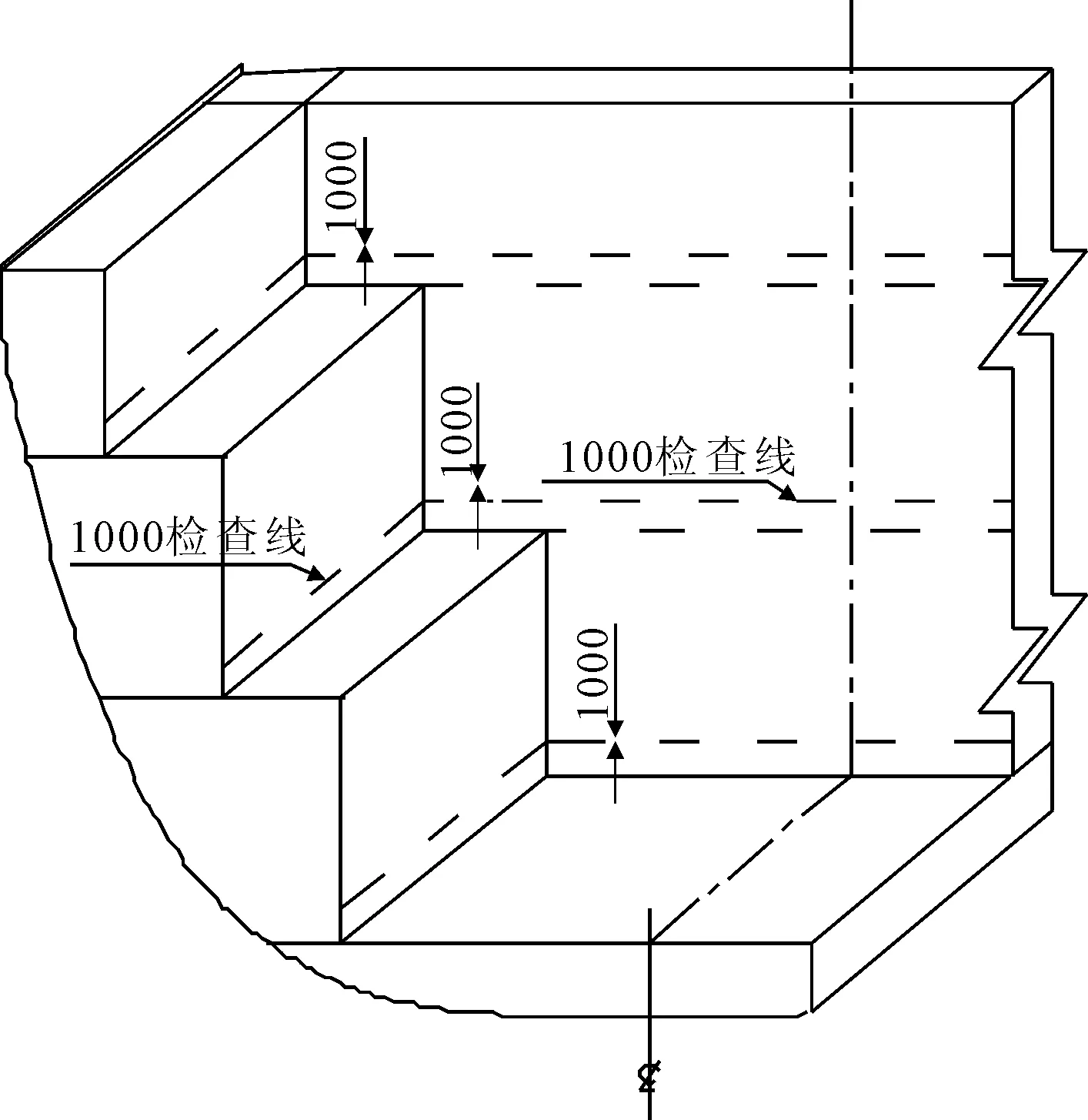

2.2.5 集装箱船货舱横壁及内壳纵壁上的基准线

集装箱船分段定位重点是控制货舱内部形位尺寸。以前定位方法完全依靠在甲板或平台上反水平、拉高度,精确度不高。为此在集装箱船货舱横壁及内壳纵壁上划出1 000 mm基准线,见图9。

以此来控制分段的高度和水平,有利于提高分段定位精度和速度。从实船实施效果来看每个分段定位可节省时间约0.5 h。

2.2.6 确定集装箱箱角垫板定位安装基准线,设计垫板定位安装检测图

有些集装箱船的箱角垫板在分段制作阶段安装,某厂在船坞合拢划线时发现约有35%的垫板安装位置有误。其中原因之一是没有明确的垫板定位安装基准线。为此,要求在分段合拢缝端部设置200 mm基准线,并且由工艺室设计垫板定位安装检测图。分段制作时以此基准进行垫板定位。从实施效果来看,垫板切修降低率为5%。

图9 集装箱船货舱横壁及内壳纵壁上的基准线示意

2.2.7 机舱区甲板、平台、横壁上增设宽度基准线

机舱区分段宽度原定位方法是依据分段结构的安装位置现场临时找一条准线,由于结构安装位置有误差,所以分段定位不精确。为了控制机舱分段的定位精度,可在机舱区甲板、各层平台、横壁上增设宽度基准线(见图10),以提高分段的定位精度和速度。实船实施效果为平均每个分段定位时间节省约0.5 h,修割率比原来下降约40%。

图10 机舱区甲板、各层平台、横壁上宽度基准线示意

3 结论

船体建造推行精度控制技术是确保船体建造质量、实施科学生产管理、缩短造船周期、提高生产技术的重要手段,而且还有利于降低成本、提高经济效益。总之,通过基准线(检查线)系统的优化研究,不仅提高了分段制作与定位合拢的精度和速度,减少了现场修整工作量,而且达到了提高产品质量和工作效率,降低建造成本的目的。

文中的研究工作只是精度控制技术中的一小部分,要做到精度造船还需在船体精度补偿量、坡口切割技术、双曲度板的加工精度控制、管系安装精度控制、船台搭载精度控制方面作相关的进一步研究。同时需将精度控制系统集成化,包括精度控制在船厂的组织体系、生产流程、生产设计、质量保证等各方面的集成统一,其次对于精度系统的研究及数据积累与分析的成果,应开发出相应的软件,如补偿量的计算机辅助确定软件、数据采集分析软件、精度监控软件及船厂精度控制系统等。

[1] 周秀琴,马晓平.船体建造精度控制方法研究[J].造船技术,2011(1):28-31.

[2] 饶洪华.船体建造精度控制研究[D].大连:大连理工大学,2009.

[3] 傅晓斌.中小型船厂船体建造精度控制研究[J].南通航运职业技术学院学报,2009,8(4):57-60.