基于有限元的起重机钢结构设计最优化方法

周顺超, 岳卫东

(法兰泰克重工股份有限公司,江苏苏州215211)

基于有限元的起重机钢结构设计最优化方法

周顺超, 岳卫东

(法兰泰克重工股份有限公司,江苏苏州215211)

将优化设计方法同三维软件和有限元分析软件相结合,提出了一种针对起重机钢结构的优化设计方法。采用此方法,以平衡梁质量最小为目标函数,以钢结构的最大应力和最大变形小于许用值为约束条件进行了优化设计。优化设计驱动三维软件和有限元分析软件的方法,为复杂的钢结构优化设计提供了一种新思路。

优化设计;有限元法;钢结构

0 引言

降低产品的成本、提高产品的设计性能是工程技术人员一直追求的目标,优化设计为解决此问题提供了一种新的设计方法,但是由于函数复杂、计算量大等缺点限制了它在工程中的应用。随着有限元软件及三维软件的发展,解决了复杂函数的计算问题,把优化设计方法、三维软件、有限元软件三者结合起来,使设计过程完全自动化,已经成为设计方法的一个新思路。本文以起重机平衡梁的优化设计为例,将三维参数化设计、有限元法与优化设计技术相结合,说明优化设计在起重机钢结构中的应用。

1 复合形法的基本原理及设计步骤

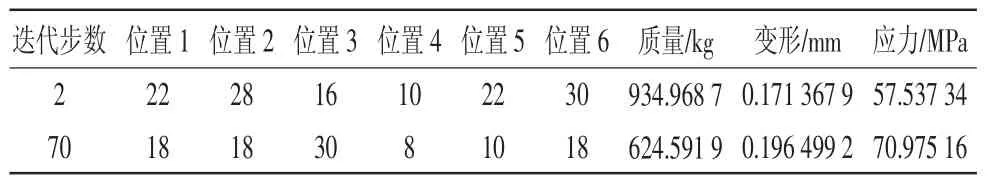

优化设计的数学模型如下式所示:

求解式(1)的方法称为约束优化方法,根据求解方式的不同分为直接解法和间接解法等。复合形法是一种直接解法,复合形法进行优化迭代的基本原理是构造含有K个顶点的初始复合形,同时保证这些顶点都在可行域内,通过求各顶点目标函数值,然后再对目标函数值进行比较,从而找出使目标函数取得最大值的点,然后根据一定运算法则找到可以使目标函数有所下降的新点,将该点取代使目标函数取得最大值的点,构成新的复合形,最后通过迭代计算找到最优点。复合形法在优化迭代过程中无需求取目标函数的导数,其处理过程相对简单[1-2]。

2 优化设计算例

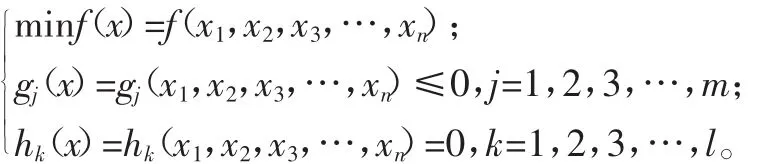

图1 起重机平衡梁

以某起重机平衡梁为例,演示优化设计方法驱动三维软件和有限元分析软件进行结构优化设计的方法。平衡梁的外形如图1所示,最大外载为50 t;材料的许用应力[σ]≤165 MPa,最大变形要求小于0.2 mm,为了考虑结构的经济性,要求钢结构的重量最小,设计变量为6组板厚。

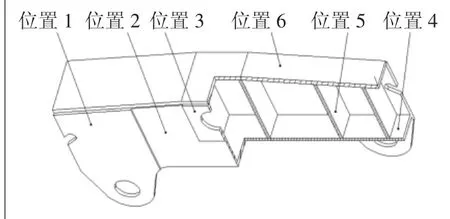

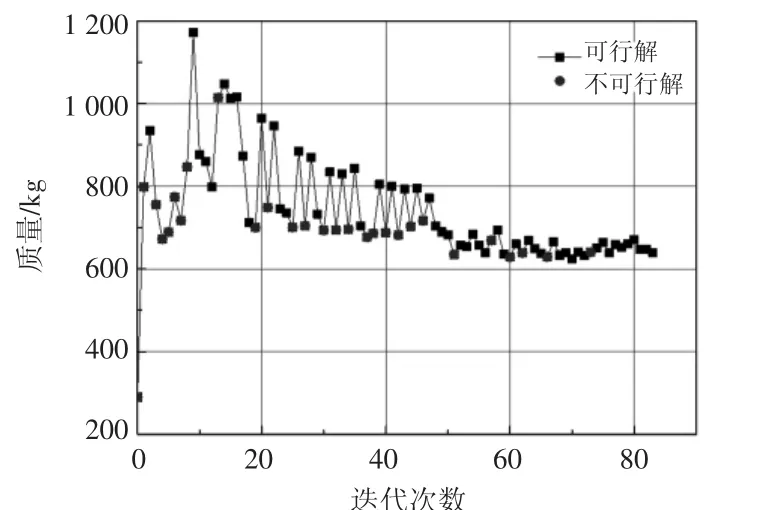

本算例通过84步迭代,最优解为70步所得到的的结果。

图2中方块表示满足约束条件的解,圆点表示不满足约束条件的解。为表明优化设计方法驱动三维软件和有限元分析的有效性,表1给出了迭代步为2和70的计算结果。

图2

表1 计算结果

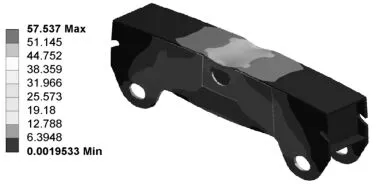

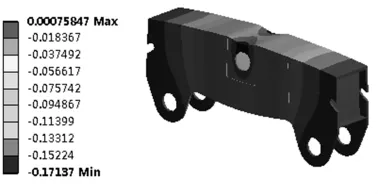

利用 ANSYS对设计点2进行有限元分析,计算结果如图3~图4所示,可以看出质量、变形和应力信息与有限元中的结果完全相同。

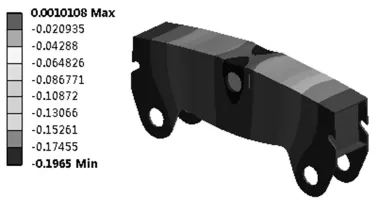

利用 ANSYS对设计点70进行有限元分析,计算结果如图5~图6所示,可以看出质量、变形和应力信息与有限元中的结果完全相同。

图3 设计点2应力图

图4 设计点2变形图

3 结论

图5 设计点70应力图

图6 设计点70变形图

优化设计方法是一种严格的数学方法,它可以在不需要人为控制的前提下,使设计结果朝着最优的方向发展。将三维软件与有限元分析和优化设计相结合,对于提高复杂结构的设计有重要的意义。

由于整个优化过程为计算机自动运行的过程,在计算过程中,不需要人为干预,该方法可以使设计人员更加关注设计方案本身,而不是设计方案中大量的设计参数。

优化设计可以在产品的成本和安全性之间找到一个平衡点。通过优化设计方法驱动三维软件和有限元分析软件,可以为复杂的钢结构设计(如小车架、车平衡梁等)提供一种新的思路。

[1] 孙靖民.机械优化设计[M].北京:机械工业出版社,2001.

[2] 叶元烈.机械优化理论与设计[M].北京:中国计量出版社,2001.

[3] 王迎佳,秦东晨,任泰安,等.带式输送机支架的有限元分析与结构优化设计[J].机电一体化学报,2008(5):66-69,71.

(编辑:立 明)

TP 391.7

A

1002-2333(2014)04-0165-02

周顺超(1983—),男,助理工程师,从事起重机设计工作。

2014-01-15