基于Dynaform的梁类件成形分析及回弹研究

王德伦,刘雁冰

(重庆理工大学 车辆工程学院,重庆 400054)

车身作为汽车组成的三大部件之一,是影响产品在市场的竞争力的主要因素,车身冲压件作为车身的重要组成部件,它的质量影响着后续的焊接质量和装配质量。因此,可以说车身冲压其对整车产品强度和精度影响巨大[1]。在板料冲压成形过程中,车身金属冲压件受到成形力的作用而产生变形,在成形过程中可能会出现板料的起皱、破裂、划伤、凹痕、回弹等缺陷[2]。车身覆盖件结构复杂,预测冲压成形的可行性和准确性具有一定的难度。模具的开发周期长短影响着整车开发时间,可以尝试通过利用有限元软件的方式来模拟模具开发与板料成形过程,并可在此基础上对回弹变形进行分析与预测,提前发现问题。有助于企业降低开发风险,节约制造成本,提高设计精度。

汽车梁类件结构相对简单,针对其特点,以基于LS-DYNA 所开发的一款板料成形数值模拟软件eta/Dynaform 为基础,对某汽车悬架安装梁中段进行成形设计与分析,对其回弹工序进行模拟分析。采用截面法计算截面回弹量,将模拟结果与试验产品进行对比,验证了该数值模拟过程的准确性,此方法同样适用于大多数梁类件。

1 冲压件工艺设计及成形分析

1.1 梁类件的特点及有限元算法

梁类件作为车身重要组成结构部件之一,具有固定、支撑和承受外部载荷的作用,如前后纵梁、地板横梁、顶盖横梁以及部件安装支架和加强板等。梁类件要求有较高的强度,因此其厚度相对外覆盖件稍厚,一般厚度t≥1.5 mm,截面形状多为U 形。在焊接工序中要求梁与其他板料进行焊接,所以其结构中的安装孔与定位孔较多。本文采用某车中段悬架安装梁作为研究对象,其材料为B250P,厚度t =1.6 mm,材料具体参数如表1 所示。

表1 B250P 材料参数

板料成形过程是一个大变形的非线性力学过程[3],影响其结果的因素有很多,其中物理因素包括坯料的参数与性能、模具间隙、压边力大小、工艺补充面的形状等。仿真技术因素包括材料模型、网格密度、求解算法等。成形模拟分析方法采用动态显式(dynamic explicit)算法。

动力显式有限元方程:

采用中心差分方算法[4]离散时间位移后得到

式(2)中:M 为一致质量矩阵;C 为阻尼矩阵;Fent为等效外力矢量;Fint为等效内力矢量;U¨表示节点加速度矢量;U·节点速度矢量。

由于中心差分格式的算法是条件稳定的,稳定性条件通常由系统的最高频率决定[5],满足稳定性条件的时间增量步长为

Tmin为系统最小固有振动周期,Δtω临界时间步长。

1.2 冲压件成形分析

Dynaform 成形分析过程主要由3 部分组成,即建立计算模型、求解和分析研究计算结果[6],具体流程如图1 所示。

图1 dynaform 分析步骤

首先建立有限元模型。将所要研究的安装梁的数模导入到CAD 软件中,对零件的几何模型进行填充等局部处理。转换为igs 格式后导入到Dynaform 软件中,导入后的三维模型如图2 所示,可以看到这是一个非对称的U 形件。

图2 三维数模图

对模型进行网格划分,利用前处理中的surface mesh 网格生成器划分单元尺寸为5 ~25 mm 大小的网格。网格类型一般为四边形,部分可以用三角形。零件是深度均匀侧壁平整的U 形件,因此可选择Z 方向作为冲压方向。零件本身具有法兰,因此依据压料面尽量简化的原则,采用法兰面作为模具的压料面。工艺补充面部分采用工艺补充截面法(profile)生成,在Master profile 中选择类型2。据此生成的工艺补充面(Addendum)。对模面进行检查,包括侧壁倾斜度、拉深深度状况和截面拉深比检查。

利用BSE 模块对坯料尺寸进行估算,得到其尺寸为435 mm×298 mm。对板料、凸模、凹模和压压边圈进行网格划分。凹模单元网格数量为12 695,凸模单元网格数量为7 011,压边圈单元网格数量为6 509,坯料单元数量为3 962,板料网格自适应等级为3。检查单元网格的质量包括法向检查,边界检查,单元重叠检查和翘曲变形检查。参考生产中的制造经验与工艺,拉深工序采用单动压力机,压边力参数选择为60 kN,摩擦系数为0.125,模具间隙取0.1 t。拉深速度为5 000 mm/s,压边圈运动速度为2 000 mm/s。设置拉深筋来增加材料流动阻力,调整材料流速,有利于减少起皱凹陷等不良现象,拉延筋采用单侧布置的半圆等效拉延筋。

针对工艺补充面的直壁倾斜角度和凹模圆角等因素对零件成形质量的影响进行了模拟分析。第一次成形将工艺补充面的凹模圆角半径R 设置为15 mm,直壁倾斜角度(拔模角)设置为20°。通过LS-DYNA 进行求解运算等到成形结果及即成形极限图(FLD),如图3(a)所示。从图3 中可以看出,零件直壁部分出现大面积开裂。将工艺补充面直壁部分的倾斜角度调整为10°,进行第二次拉深成型模拟。如图3(b)从图中可以看出零件直壁部分出现了起皱现象,同时底面出现成形不充分区域,在工艺补充面部分出现了大面积拉裂,不能满足质量要求。据此,继续减小工艺补充面拔模角度,调整为6°,进行第三次拉深模拟,其成形结果如图3(c)。

可以看到,相比拔模角度为10°,零件两侧面起皱面积减少,成形充分面积增加,圆角处未出现拉裂状况,但顶面仍然成形不充分。接下来可以优化工艺补充面圆角。初始工艺补充面凹模圆角部分半径R =15 mm,零件凹模圆角部分半径为11 mm,因此减小工艺补充面圆角部分半径至11 mm,同时减小工艺补充面拔模角度至3°进行分析。最终成形结果如图4 所示,工艺补充面上凹模圆角部分未出现的拉裂,顶面拉延充分,中间部分区域出现轻度起皱。模面的四个顶角处为1.18 mm,其他部分成形后厚度变化均匀,减薄率在4.13%左右。由于减薄率控制在4% ~10%[7]是可以接受的,所以此结果达到了此安装梁的成形要求。

图3 拉深成形FLD 图

图4 调整模具圆角及拔模角后的FLD 图

2 回弹模拟分析

回弹的产生在理论上是不可避免的,尤其是强度较高的钢板,回弹是金属板料成形中最难控制的缺陷,包括拉深工序的卸载回弹、切边回弹和翻边中的局部卸载回弹[8]。影响回弹的因素主要包括材料属性,压边力大小,凹凸模圆角半径和摩擦系数大小等,采用数值模拟法预测回弹克服了解析法和实验法的不足[9],文章采用Dynaform 对上一步拉深后的零件进行回弹模拟。

2.1 成形后卸载回弹模拟

打开Dynaform 导入上一步拉深结束后生成的dynain 文件。在回弹分析中重新定义材料参数,选择全积分单元(fully integrated),厚向积分参数为7,同时选择粗化网格,合并角度5°。回弹计算采用无模法,在零件底部选择3 个节点作为限制运动的约束点。

经过计算可以得到卸载后零件坐标系中X、Y、Z 3 个方向位移。可以发现X 方向的回弹位移最大值为0.06。在Y方向上的底面没有回弹,零件中间部分回弹量最大,其最大回弹值为0.45 mm。在Z 方向上底面回弹量为0.2 mm,直壁部分的回弹量为0.34 mm。法兰面回弹量为0.9 ~1.2 mm。边角有出现翘曲,部分会在切边工序中切除。卸载回弹较小,会累积到下一工序切边回弹中。

2.2 切边回弹模拟

切边模拟相对于拉深模拟不同,切边涉及到形状边界问题[10]。前一工序对其质量影响不大,可以将其简化为只考虑边界的几何过程。提取零件的轮廓线生成切边线,导入拉深模拟生成的dynain 文件,调整局部单元进行切边。再次导入切边生成的dynain 文件进行回弹模拟。将回弹计算的结果导入eta/Post 后处理中,取X=-64,X=-130,X=-178,X=-225,X=-275 五处的截面作为回弹分析位置,在每个截面侧壁上做8 个等分点进行测量。

第一个截面各点位移模拟测量结果如表2 所示,从位移云图可以看到Y 轴正向和Y 轴负向的回弹量为0.3 ~0.9 mm 和0.5 ~0.9 mm。

表2 X=-64 mm 处测点位移测量值

第二个截面各点位移模拟测量结果如表3 所示,从位移云图可以看到Y 轴正向和Y 轴负向的回弹分别为0.606 ~0.977 mm 和0.641 ~1.874 mm。

表3 X=-130 mm 处测点位移测量值

第三个截面各点位移模拟测量结果如表4 所示,从位移云图可以看到Y 轴正向和Y 轴负向的回弹分别为1.120 ~1.742 mm 和1.174 ~2.357 mm。

表4 X=-178 mm 处测点位移测量值

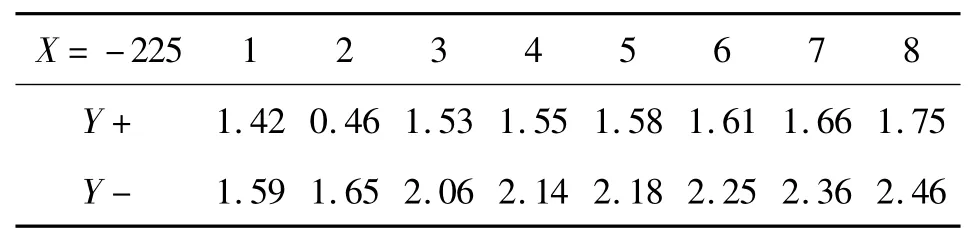

第四个截面各点位移模拟测量结果如表5 所示,从位移云图可以看到Y 轴正向和Y 轴负向的回弹分别为1.224 ~1.752 mm 和1.345 ~2.457 mm。

表5 X=-225 mm 处测点位移测量值

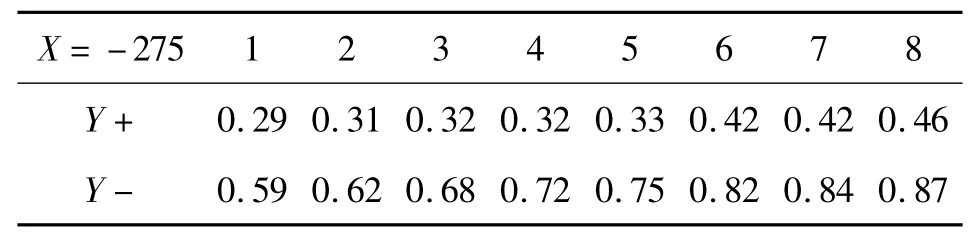

第五个截面各点位移模拟测量结果如表6 所示,从位移云图可以看到,Y 轴正向和Y 轴负向的回弹分别为0.290 ~0.458 mm 和0.589 ~0.867 mm。

表6 X=-275 mm 处测点位移测量值

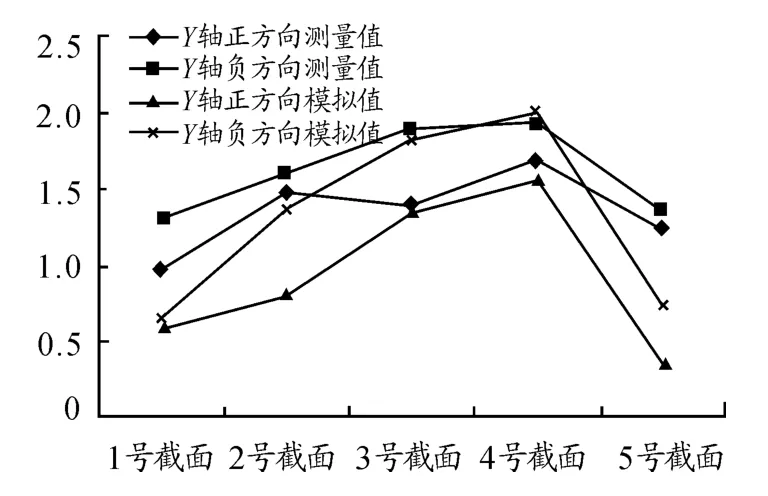

对上述5 组截面的测量数据的平均值进行拟合,得到曲线如图5 所示。

图5 节点回弹量曲线图

从曲线可以看出,由于在成形时拉延筋是单侧分布的,Y轴正向的直壁部分受到较大的拉应力,所以Y 轴正向的回弹量要小于Y 轴负向的回弹量。形状复杂的位置由于成形受力不均,所以回弹量也要大一些。

3 模型的测量实验

通常,汽车车身冲压零件的外形特征、尺寸公差、几何参数采用检具来测量,其优点是操作性好,缺点是精度上无法完全保证。基于光学技术和计算机辅助工程的CMM 测量(三坐标测量)作为新型测量技术具有高精度、高效性等优点[11]。文章采用CMM 测量实际测产品回弹量的大小。

测量分为以下几步,选取上述的5 个截面,每个截面取8个点作为测量点。如图6 所示,采用RPS 基准定位建立测量作坐标系。通过零件的特征定位建立零件坐标系。导入三维模型到Metrolog μ-log 中,特征对齐,使两个坐标系相匹配,测量值读取。

图6 实验模型

运用测点分析功能,对比实际测点坐标值与之前模拟的理论值,输出测得的5 组数据测量值,并将其拟合。图7 为数值模拟与测量结果对比图。

图7 模拟与试验对比图

从图7 中曲线看出,数值模拟得到的回弹值与实际测量的回弹值尽管存在一定的误差,但总体趋势一致。都是零件中间部分的回弹量要大于两侧的回弹量,Y 轴正向的回弹量小于Y 轴负向的回弹量。

4 结束语

以某车型的悬架安装梁中段为研究对象,基于Dynaform对其进行拉深模拟成形,通过调整工艺补充面,压边力和拉延筋布置等工艺参数,得到了满足条件的成形结果。分析了影响回弹的因素,对卸载回弹和切边回弹问题进行了分析。得出成形后的卸载回弹量较小,切边之后回弹量增大,分析了两侧回弹量不等的原因。获得了具有一定参考价值的工艺参数。

采用三坐标测量法(CMM)对实际生产出的零件回弹量进行了测量,通过测量结果与有限元仿真回弹值进行对比,获得回弹趋势一致的结论,从而验证了金属板料成形有限元模拟分析对梁类件在实际工业生产中具有重要的指导意义。

[1]解后循.车身覆盖件冲压成型数值仿真研究[D].镇江:江苏大学,2003.

[2]刘桂花,冯再新.板料冲压成形过程中回弹预测及控制的研究进展[J].热加工工艺,2011,40(17):114-117.

[3]唐镜.汽车覆盖件模具冲压有限元仿真分析[J].机电一体化,2008(9):57-59.

[4]王勖成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,1997.

[5]Hallquist J O.LS-DYNA3D Theoretical Manual[M].Livermore Software Technology Corporation.California,1993.

[6]罗红梅.高强度钢板汽车梁弯曲回弹仿真与控制研究[D].南昌:南昌大学,2012.

[7]李少岩,齐宝军.汽车覆盖件冲压成型过程中的常见缺陷及分析[M].北京:北京理工大学出版社,1998.

[8]胡平.汽车覆盖件模具设计[M].北京:机械工业出版社,2011.

[9]谢晖.基于CAE 仿真的冲压回弹影响因素研究[J].湖南大学学报,2003,30(5):29-34.

[10]周平.汽车覆盖件切边回弹问题中若干算法研究[D].长春:吉林大学,2009.

[11]屈健康,蔺小军.逆向制造CMM 测量关键技术研究[J].机械制造,2009,47(12):45-46.