基于ADAMS平台的链传动建模方法及仿真研究

李增双

(湖南华菱钢铁股份有限公司,湖南 湘潭 411101)

0 引 言

与带传动、齿轮传动相比,链传动具有传动比准确且传动效率高等特点[1],因为其本身存在多边形效应,造成较大的动载荷,所以在啮合瞬间会对链节较大冲击,引发链条横向振动,造成磨损和跳齿等。鉴于链传动本身的动力学特性,研究链传动中链条的横向振动,对于解决链传动的稳定性、失效等问题有重要意义。本文通过虚拟样机技术[2],建立链传动的多刚体多力学模型,模拟链传动过程中工作环境及受力特点,提出了链节与链节之间柔性铰约束模型和链节与链轮之间接触模型,运用ADAMS命令流建立了链传动虚拟样机模型,并验证了建模的准确性,对链传动的振动和冲击等问题起到很好预测作用。

1 链传动的设计与计算

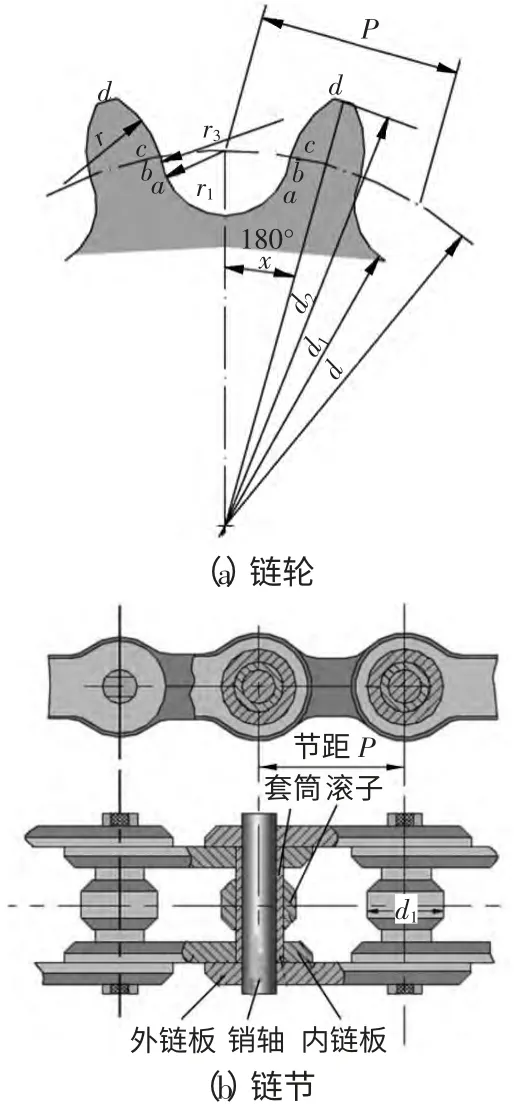

本文依据设计需求,采用传动比i=1,双链轮的传动方式,选择型号为选用08B 链节。它是由内链板、外链板、销轴、套筒和滚子组成[3],如图1(a)所示。链轮中分度圆d、齿顶圆da、齿根圆df、齿侧凸缘直径dg等依据《机械设计手册》相关公式可算出,取中心距a=533 mm,如图1(b)所示。

2 链传动多体动力学建模

针对ADAMS 对大变形柔性体建模的复杂性,本文采用命令流的方式完成链传动系统的装配、柔性铰约束的添加,链节与链轮接触约束的添加等操作,具有快速、准确等特点。

2.1 链节与链节之间建模

图1 链轮与链节设计参数图

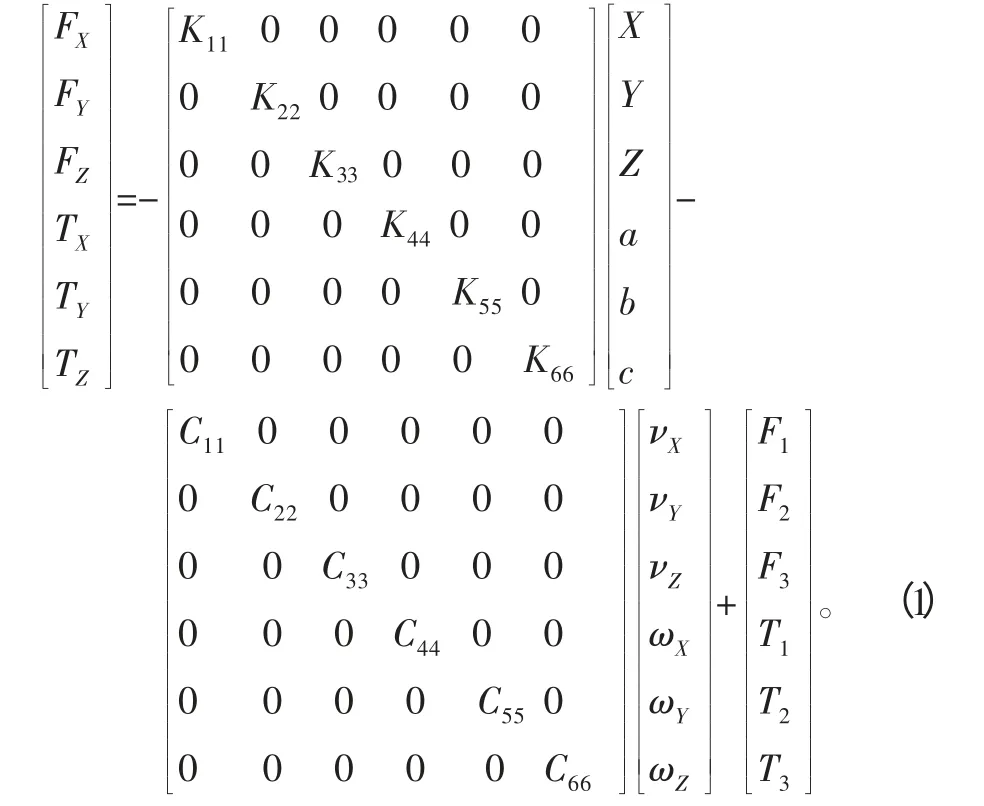

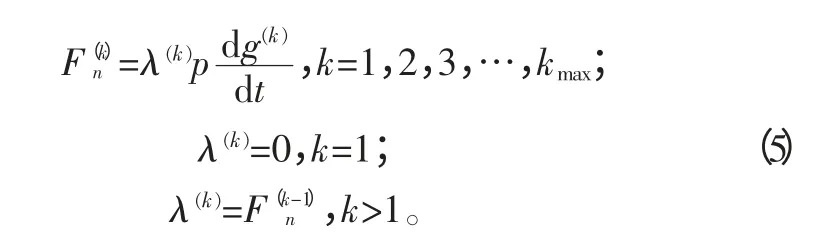

鉴于目前链传动的动力学模型有以下4 种[4]:匀质弹性带模型、集中质量弹簧模型、变质量弹性带模型和集中质量间隙弹簧模型。匀质与变质量弹性带模型只考虑到链条的连续性,忽略了链节之间的间隙及发生的碰撞;另外两种属于离散多刚体模型,但忽略了铰接处的微小位移。考虑到两个链节之间具有相互转动、横向位移以及纵向线位移的特性,本文提出了采用轴套约束来模拟两链节之间的约束。轴套力通过定义力和力矩的6 个分量(FXFYFZTXTYTZ)在两个构件之间添加一种相互作用力[5],如图2 所示。轴套力计算公式如下所示:

图2 链节受力示意图

式中:K 为刚度;C 为阻尼;X、Y、Z、a、b、c 为变形量;vX、vY、vZ、ωX、ωY、ωZ为分量速度;F1、F2、F3、T1、T2、T3为预载荷。

式(2)中:K 为碰撞刚度;g 为切入深度;dmax为最大切入深度;e 为力指数;cmax为最大渗入深度时达到的最大阻尼;dg/dt 为渗入速度。

2.2 链节与链轮之间建模

在ADAMS 中接触可分为连续接触和瞬时接触。计算接触力有冲击函数模型和泊松模型。冲击函数模型表达式为。 (3)

式中:p 为罚参数;ε 为恢复系数。

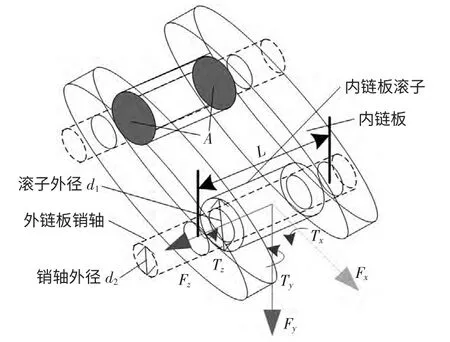

参数选择较大收敛变慢,选择较小则很难保证其单向约束条件。采用改进拉格朗日模型,采用迭代方法求解接触力,其公式为

式中,k 为迭代步数。

通过上述过程,完成了对链传动系统虚拟样机的建模,共包括128 个刚体,4 个转动副、124 个轴套约束、124个接触约束,如图3 所示。

图3 链传动系统虚拟样机

3 链传动的仿真验证及结果分析

3.1 仿真验证

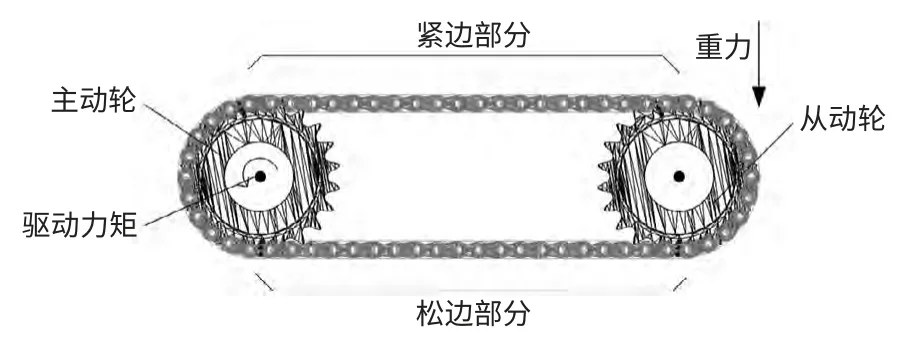

链传动按链节所处的位置可分为以下4 个部分:主动轮驱动部分、从动轮部分、紧边部分和松边部分,如图4所示。本文采用验证链传动的紧边力与松边力的方法,即通过仿真测出紧边力与松边力,然后同理论计算值相比较,计算误差是否在符合范围内来确定链传动的建模是否准确。

依据《机械设计》,链传动紧边拉力

链传动松边所受到拉力

图4 链传动机构

式中:Fe为有效圆周力,Fe=1 000P/ν;Fc为离心力引起的拉力,Fc=qv2;Ff为悬垂拉力,Ff=Kfqa×10-2。

本文中依据所选链节型号,垂度系数Kf=1.5,链节速度v=0.09 m/s,q=0.7 kg/m。

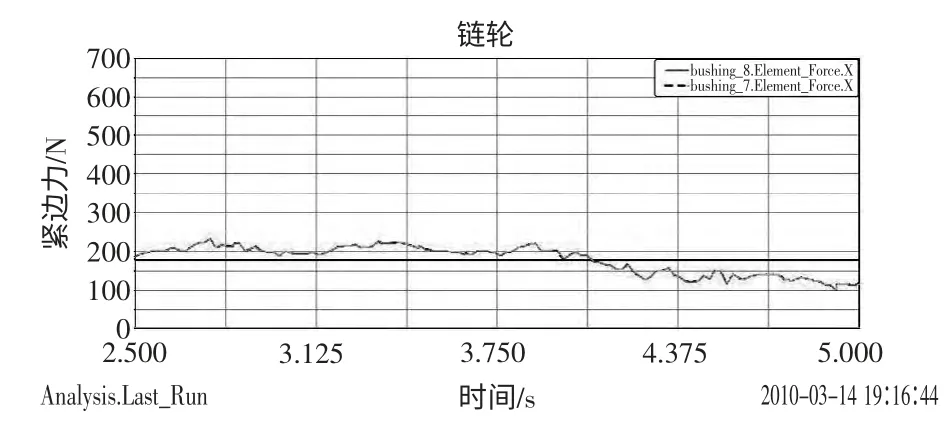

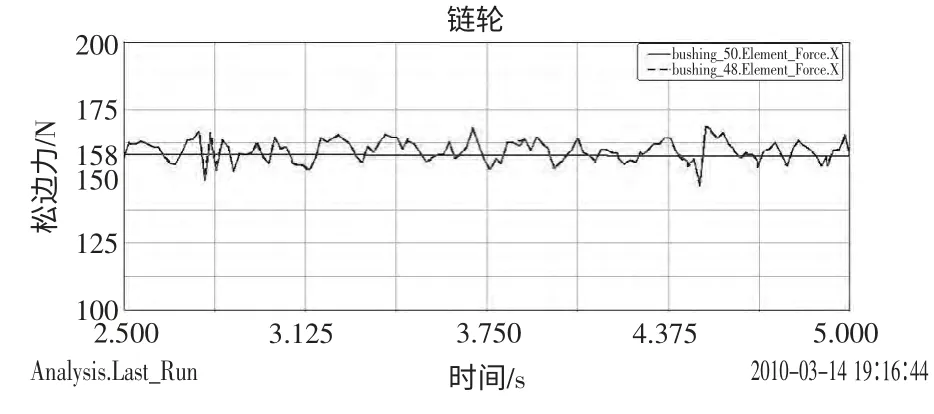

依据上述参数带入公式中得:F1=178.27 N,F2=161.57 N,为保证所得曲线能够最大限度地反映真实情况,设定仿真时间为5 s,紧边力与松边力仿真结果如图5、图6 所示

图5 紧边力变化图

图6 松边力变化图

对紧边力和松边力的仿真曲线积分,然后对时间做除法运算,得到力的平均值。紧边力平均值为F1=177.29 N,与理论值的误差为η=0.5%;松边力平均值F2=158.4 N,与理论值的误差为η=2.0%。考虑到链轮与链节之间摩擦、轴承之间摩擦等因素的影响,闭式链的误差范围为0~5%,计算结果在此范围内,从而验证了链传动动力学建模的正确性。

3.2 结果分析

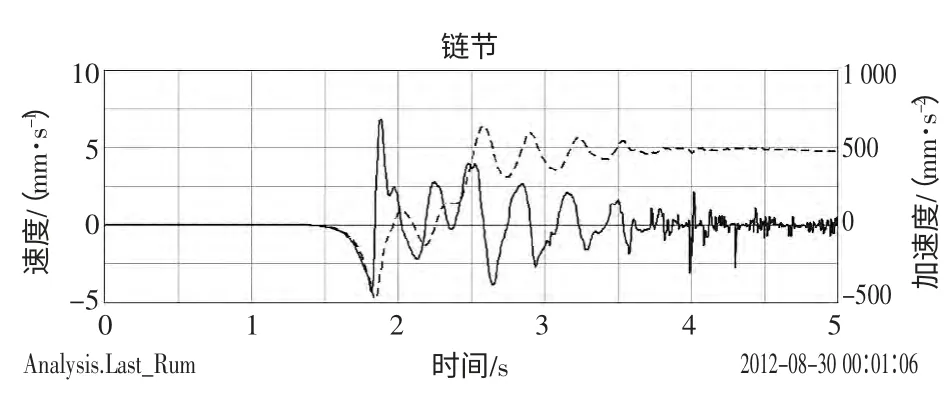

针对链传动中的多边形效应对链节的冲击,本文主要研究链节横向、纵向的速度、加速度变化以及链节与链轮之间接触力的变化,来反映链传动的运动特性。

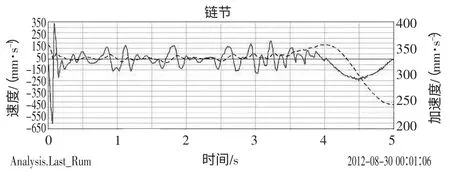

由图7、图8 可知,链节在往复运动过程中,受到的横向冲击明显要大于受到的纵向冲击;在阶跃点处,加速度变化较大;链节在运动过程中,进出啮合点的加速度变化明显,冲击较大。

图7 链节横向速度、加速度变化图

图8 链节纵向速度、加速度变化图

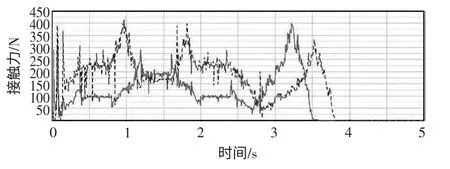

图9 链节与主动、从动链轮接触力变化图

图9 为链节14 与主动轮的接触力曲线以及链节32与从动轮的接触力曲线变化图,可知链节越靠近紧边接触力值愈大,越靠近松边接触力值愈小,从链节啮入到啮出过程中,链节愈靠近紧边接触力变化愈快,接触力出现峰值的点较少,变化较平稳。

4 结 论

本文提出用轴套力约束来模拟链节之间受力的多刚体动力学模型,运用ADAMS 命令流建立了链传动系统的多体动力学仿真模型,并进行仿真,仿真结果验证了链传动建模的正确性,对链节振动以及链轮之间的冲击问题进行很好的预测。

[1] JohnsonKL.ContactMechanics[M].London:Cambridge University Press,1985:15-28.

[2] 芮执元,魏兴春,冯瑞成.基于ADAMS 的虚拟样机技术及其在机构设计中的应用[J].科学技术与工程,2006(19):3111-3114.

[3] 濮良贵,纪名刚.机械设计[M].7 版.北京:高等教育出版社,2001.

[4] 蒲明辉,吴江.基于ADAMS 的链传动多体动力学模型研究[J].机械设计与研究,2008(24):2-3.

[5] Kim H N.Impact dynamics of axially moving chains with tensioner[D].Pennsylvania State University,1997:1-3,80-82.