基于响应面法的微小型车铣加工刀具磨损分析

袁 巍,张建成,张之敬

(1.中国核电工程有限公司,北京 100840;2.北京联合大学 机电学院,北京100020;3.北京理工大学,北京 100081)

0 引言

在金属切削加工领域,特别是微小型精密加工过程,刀具磨损与刀具寿命的预测评估对于生产效率和加工质量的提高都具有非常重要的实际意义。刀具的瞬间破损与失效将直接导致加工零件报废,产量降低,从而造成较大的经济损失。微小型车铣刀具磨损试验的目的在于通过试验设计方法(DOE)来研究微小型加工中常用复合加工刀具在车铣常用微小型承载结构件硬铝材料2A12时刀具磨损量与车铣工艺参数的关系模型,并利用分析得出的回归模型来达到控制和预测刀具磨损量,提高加工效率的目的。所采用的试验方法为响应面法(Response Surface Methodology,RSM),是利用合理的试验设计方法并通过实验得到一定数据,采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对回归方程的分析来寻求最优工艺参数,解决多变量问题的一种统计方法[1]。

1 车铣试验条件

首先需要说明的是,在研究常规切削刀具磨损机理及磨损特征过程中,刀具材料及工件材料是影响刀具磨损过程的重要因素,本文所涉及试验过程均针对下文所述的特定刀具材料和工件材料来进行,并不考虑因改变试验材料而对模型产生的影响。在试验过程中,仅考虑在相同试验条件下刀具磨损与车铣工艺参数之间的作用关系,寻求使刀具磨损最小的最优车铣工艺参数组合,并在相同试验条件下建立刀具磨损回归模型,实现刀具磨损预测可控。此处所指的相同试验条件如表1所示。

2 试验变量的确定

2.1 模型变量及响应的确定

在大多数切削参数优化的研究中,“切削速度Vc、每转进给量fr、切削深度ap”作为切削三要素成为研究切削工艺问题的经典输入变量,然而在微小型正交车铣工艺问题中,由于铣削电主轴和车削主轴同时旋转运动,所以除了上述三个变量外,还需要引入“铣车转速比NT”这一特殊输入变量。

模型的响应为刀具磨损量,在本试验中,选择“后刀面磨损量长度VB”测量值作为响应面模型的响应变量,分别分析输入变量与响应值之间的作用关系。

2.2 定义变量极值及因素水平编码表

从因素编码表2中可以看到四个变量的各编码水平值。

表1 微小型车铣刀具磨损试验条件

表2 “硬铝工件”试验因素水平编码表

3 磨损试验过程及结果

磨损试验具体实施示意图如图1所示,每组试验中立铣刀以给定工艺参数切削切削标准规格的工件,有效切削时间持续30分钟后进行立铣刀磨损量测量。

图1 微小型正交车铣试验实施示意图

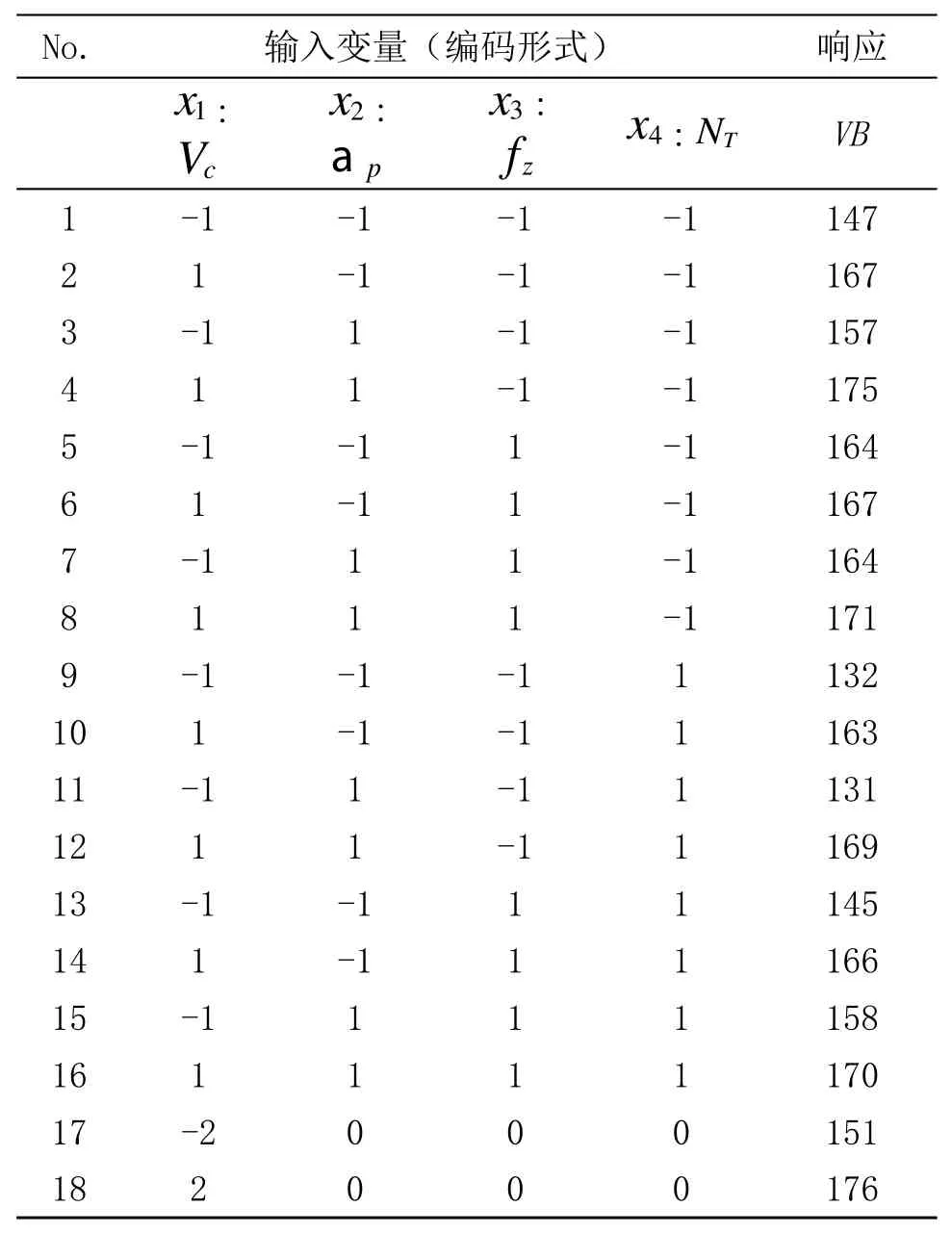

根据中心复合设计的通用旋转组合设计法,得到铝合金和钢两组试验的试验设计表,并收集响应测量数据如表3所示,其中响应值VB的单位为mm。

表3 “2A12-高速钢刀具”试验点数据

续(表3)

4 回归模型的建立

响应值与输入变量之间存在相互关系,这种关系可用二次回归方程数学模型来进行表述,并根据试验样本数据拟合参数而得到回归模型。微小型车铣复合加工刀具磨损试验的回归方程可设为:

n表示试验次数,此处n=31。xi为试验中的输入变量,β0,βi,βij,βii,为待计算的回归方程系数。回归系数计算方法如下:

根据表3中的试验数据和上述四式,可计算得出回归方程系数如表4所示。

由表4则可得出微小型正交车铣刀具磨损与加工工艺参数的回归模型为以下公式。

表4 回归系数计算值

图2 后刀面磨损宽度VB回归模型3D响应曲面

5 响应面回归模型的应用

为了更为直观的观察和分析微小型正交车铣4个工艺参数与刀具磨损值的作用关系,可利用回归方程式绘制工艺参数与响应值刀具磨损值的三维响应曲面云图[2~5],由于输入工艺参数为4,可先绘出其中两个自变量与响应值的三维曲面,暂未考虑的其他变量则固定在某一水平上。如图2所示。

通过如图2所示的响应面3D模型,可以直观地观察高速钢刀具在车铣硬铝材料时后刀面磨损宽度VB与不同工艺参数组合的交互作用关系。图2(a)显示随着切削速度 Vc和切削深度 ap水平的增加,后刀面磨损宽度VB不断增加并达到最大值,而VB的最小值出现在 Vc和 ap的最低水平处。图2(b)显示随着切削速度 Vc和进给速度 f z水平的增加,后刀面磨损宽度VB不断增加,且当切削速度 Vc处于较高水平时,进给速度 fz对磨损量VB的影响较小, Vc成为主要影响因素。图2(c)显示随着切削速度 Vc水平的增加和铣车转速比 NT水平的降低,后刀面磨损宽度VB不断增加,且当切削速度 Vc水平逐渐增加,铣车转速比NT对磨损量VB的影响逐渐减小。图2(d)可看出曲面曲度较小,则显示后刀面磨损宽度VB对 ap和fz的响应变化趋势较小。图2(e)显示随着铣车转速比 NT水平的降低和切削深度 a p水平的增加,后刀面磨损宽度VB不断增加并达到最大值。图2(f)响应面形状与图2(c)相似,但通过比较可发现当 NT相同时, Vc对VB的影响要比 fz的对VB的影响明显很多。

各车铣工艺参数与对响应值VB的单因素作用关系可由图3表示,从图中可以看出在VB单因素试验中,切削速度 Vc和铣车转速比 NT的水平对刀具磨损的影响最为强烈。且随着 Vc, ap和 f z水平的增加,响应值VB增加;随着 NT水平的增加,响应值VB降低。

图3 硬铝-高速钢刀具磨损试验单因素扰动图

6 结束语

在分析得出以上试验结果的同时,有必要更深层次地分析该种情况和规律产生的原因。

从图3可以看出切削速度cV是影响车铣工艺刀具磨损程度的最主要因素,该结论是和车削、铣削的刀具磨损相同的。由于切削速度的提高,导致刀具与工件之间的摩擦加剧,切削温度升高,氧化磨损、扩散磨损过程加快。

在车铣工艺中,铣车转速比TN 是不同于常规切削三要素的特殊工艺参数,转速比的提高可使刀具与工件的相对运动时间缩短,一定程度上减缓刀具和工件的相对摩擦运动,降低刀具磨损速度。

[1] C.F.Jeff Wu,Michael Hamada.实验设计与分析及参数优化[M].北京:中国统计出版社,2003.

[2] 何少华,文竹青,娄涛.试验设计与数据处理[M].长沙:国防科技大学出版社,2002.

[3] 蒙哥马利.实验设计与分析[M].北京:中国统计出版社,1998.

[4] 潘丽军,陈锦权.试验设计与数据处理[M].南京:东南大学出版社,2008.

[5] Meeker W.Q,Escobar L.A. Statistical Methods for Reliability Data[M].New York: John Wiley and Sons,1998.