基于特殊夹具机械手的设计和优化

程 鹏,倪受东,王小明

(南京工业大学 机械与动力工程学院,南京 210009)

0 引言

近年来我国汽车市场需求保持了连续高增长态势,需求总量屡创新高,给汽车配件公司提出了质量和效率的难题,因而公司在工厂自动化方面往往通过投入机器人和自动化输送线,来加强管理同时提高生产效率。目前机器人广泛应用于各行各业,但是必须要设计一套符合于各专业领域的机械手和配套的夹具。为了提高机器人的效率和使用寿命,在满足作业要求的前提下,减轻机械手的重量,提高机械手的性能是目前研究机器人应用的关键问题。随着计算机技术的不断发展,有限元法在机械手的设计优化方面得到了越来越多的应用。

基于现场考查和综合各方面的要求,先是以经验法设计了一套符合该公司生产的机械手和装卸工件的快速夹具用来投入工厂生产输送线,然后利用有限元对设计中的重要部件进行了应力分析,校核了强度和刚度,同时减轻了机器人的负载。

1 机械手的作业要求和结构

1.1 机械手的作业要求

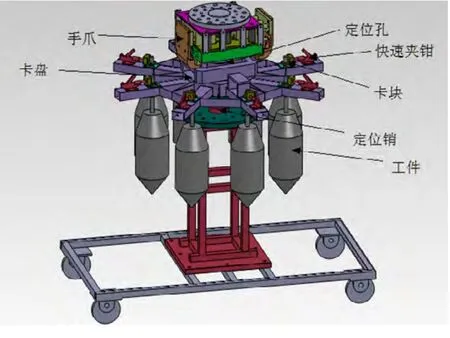

根据现场工艺,机械手需要抓取一个卡盘,卡盘上装夹8个工件,然后通过设定机器人的运动来进行作业,工件的快速装夹和拆卸通过快速夹钳连接一个卡块,利用快速夹钳死点位置卡住工件上端的槽来固定工件的位置,卡盘是放在如图1所示的自动输送线的小车上,在规定的自动生产线区域快速装夹和拆卸工件,卡盘在小车上的定位通过小车底盘的定位销和卡盘的定位孔配合。当小车到达机器人的作业位置,通过视觉检测模块反馈信号给机器人,使其末端机械手调整到正确的位姿,然后通过机械手的气缸实现夹紧或松开夹具。

图1 机械手和卡盘整体图

1.2 机械手的整体结构

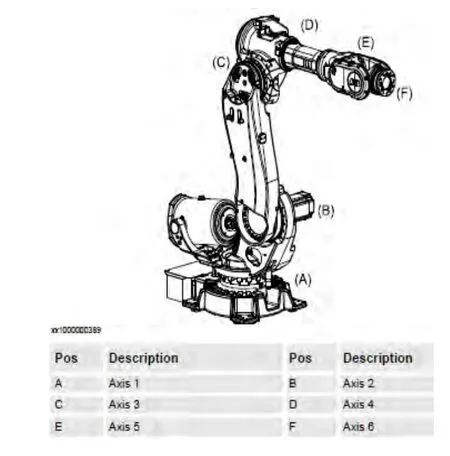

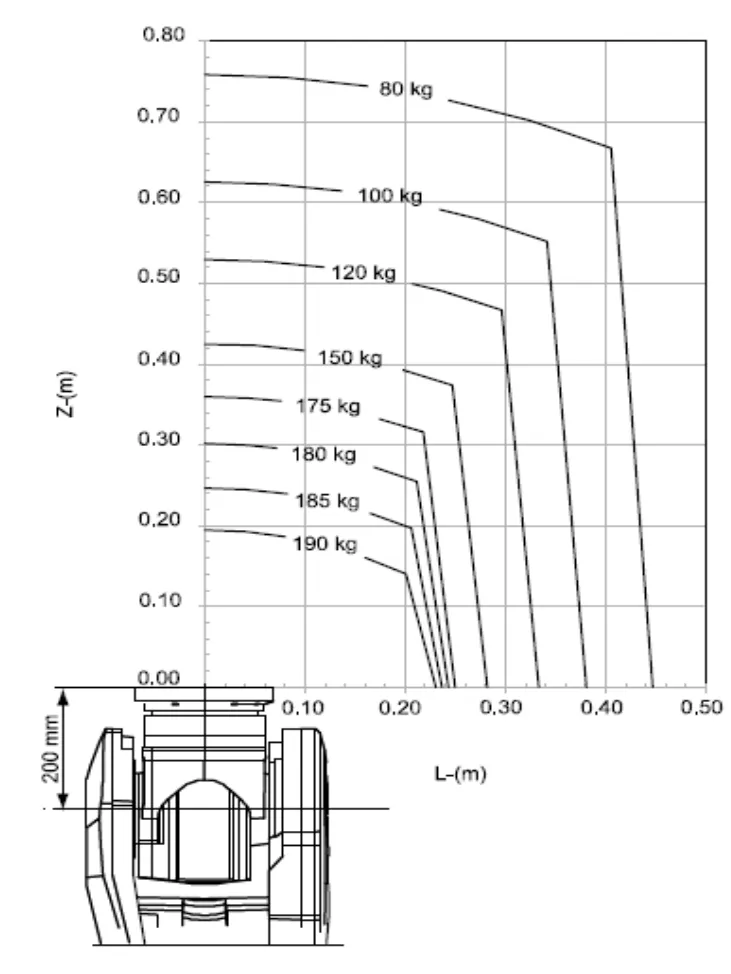

ABB提供的IRB6640型机器人如图2所示,其敏捷的动作能够在重载下实现高节拍的生产要求,其末端力学性能如图3所示。

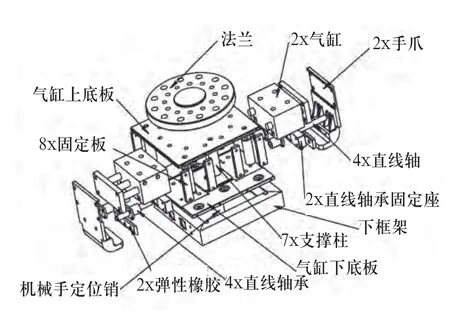

在满足高性能要求的同时,其紧凑型,轻量化的设计大大减少了安装难度和占地面积,基于此机器人的末端设计了执行抓取图1所示夹具的机械手,机械手结构如图4所示。

图2 ABB工业机器人IRB6640型

图3 机器人末端力学性能

图4 机械手结构图

2 机械手的设计校核和有限元分析

2.1 机械手的设计和受力分析

根据机械手和夹具的整体装配图,把机器人第六轴末端的承载分成三部分,如图5所示,第一部分是末端到机械手底面的高度H1=167mm,总半宽L1=183mm,承载机械手的重量30kg,第二部分是末端到卡盘底面的高度H2=292mm,总半宽L2=500mm, 承载卡盘的重量27kg,第三部分是机器人末端到工件末端高度H3=684mm,总半宽为L3=327mm,承载8个工件的的总重量8×5kg=40kg,根据图3机器人末端的力学性能,得出完全符合机器人末端力学要求。机械手的结构受力分析简图如图6所示。

图5 机械手末端承载尺寸示意图

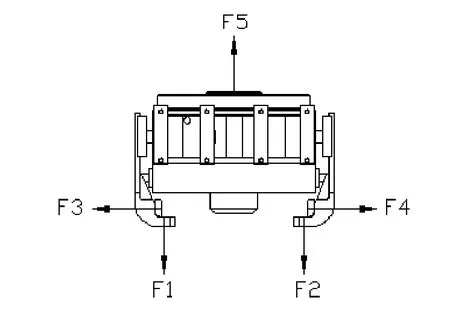

图6 机械手受力示意图

机械手在夹紧卡盘后,会受到卡盘的夹紧反力F3,F4,汽缸为带有双直线轴承,其缸径为63mm,在使用压力0.6MPa条件下,夹紧力为1682N,推力为1870N,为了减少气缸由于F1,F2,F3,F4引起的弯矩,在气缸与手爪之间安装了直线轴承,减小机械手手爪的变形。为了增加夹紧力,减小机械手承受卡盘和工件的重力,在手爪的侧面安装了弹性橡胶来增大摩擦力。卡盘和工件的重量大约为67kg,夹取卡盘需要的摩擦力均分到两边的手爪,一边手爪Nf335≥,摩擦系数取u=0.3,卡盘承受正压力 N = f/u ≥1117N ,虽然机械手会旋转,但是其由于向心加速度引起的离心力消耗在机械手的定位销上以及切向加速度引起的惯性力消耗在4个轴承上,因此,作为机械手的关键部位手爪在自转时可以在静态下进行受力分析,机械手手爪承受的夹紧反力以1682N来计算,当夹紧力不足1117N时,卡盘有所下滑,手爪底部承受部分重力F1和F2,手爪以最大受力335N来计算,此时气缸没有到达预设位置,传感器没有感应到相应的磁环,因此气缸可能泄漏或气压不足,会报警显示。

2.2 机械手手爪的有限元分析

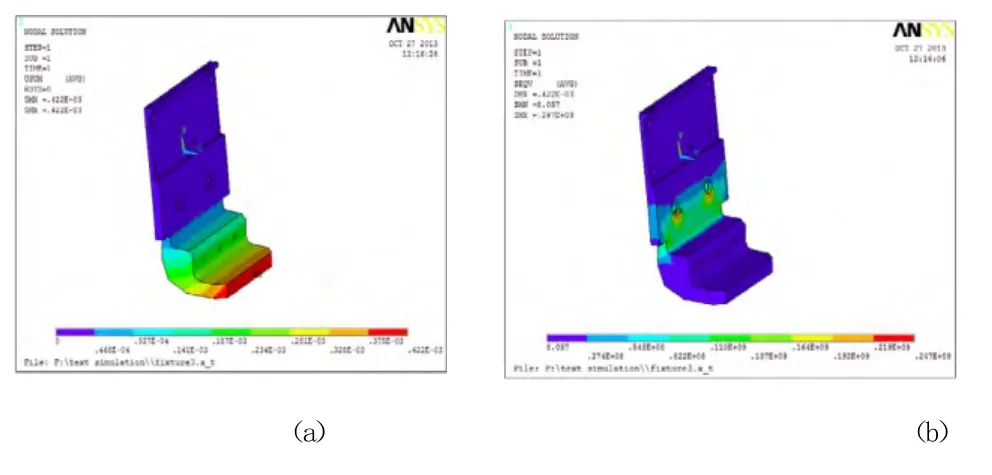

因SoildWorks软件有其强大的建模功能,而ANSYS软件有其强大的分析功能,且两种软件有很好的兼容性,在SoildWorks软件中把模型转化为x_t的格式导入ANSYS软件中进行网格划分,采用soild187实体单元,机械手爪材料为Q235钢,弹性模量E=206GPa,泊松比u=0.25-0.3,碳钢,铜,铝的塑形材料通常以屈服形式失效,宜采用第三第四强度理论校核,而第三和第四相比,第三强度理论偏于保守,本文采用的第三强度理论。根据ANSYS软件分析,如图7所示,从输出的应力图可以看出应力最大为247MPa,超过了材料的屈服极限235MPa,最大位移为0.423mm,在钢材的弹性形变范围内,因此不做结构改进不能满足应力要求。

图7 机械手应力变形图

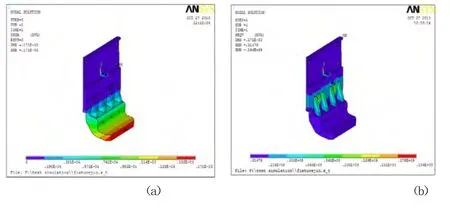

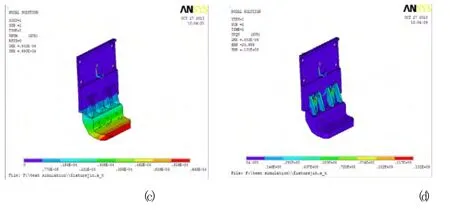

3 机械手手爪的结构优化

机械手爪的最大应力主要分布在中间的2个孔,会导致应力集中,该孔需要连接直线轴,因此不能去除,为了保持手爪的直线运动,减小因变形导致直线轴承的受力增大,最后导致轴承失效,故在手爪上加了4条筋,应力和变形图如图8所示,最大应力为195MPa,最大变形为0.172mm,虽然最大应力和变形都减小了,但是最大的应力仍然集中在孔的下部,因此在孔的下部又增加了筋,增加了应力集中部位的强度,然后通过ANSYS分析,得到如图9所示的结果,最大应力为131MPa,最大变形为0.0693mm,通过优化大大减小了应力和变形。

图8 机械手优化一应力变形图

图9 机械手优化二应力变形图

4 结束语

在机械手的设计中,要根据现场的不同要求去改变机械手的结构,机械手在自转时要考虑动态载荷,尽量在设计时减少或避免动态载荷,动态中的机械手受力往往是变化的,有时会对关键部件造成破坏,因此本文通过设计机械手的中间销用来承载动态载荷,使手爪在作业中尽量发挥最大的夹紧力,使得机械手夹紧可靠,通过加强筋对机械手手爪结构进行优化,减小应力和变形,提高了机械手的工作效率,在减小手爪变形的同时,延长了轴承的使用寿命,从而对以后的机械手设计起到了指引作用。

[1] 芮执元,马占义,铝锭码垛机械手框架的应力分析与优化[J].机械设计与制造,2010.

[2] 刘俊.高乐.范永威.搬砖机械手的动力分析和结构优化[J].制造业自动化,2011.

[3] 张洪信.有限元基础理论与ANSYS11.0应用[M].北京:机械工业出版社,2009.

[4] 李成伟,贫超.码垛机器人机构设计与运动学研究[J].机械设计与制造,2009.

[5] 杨可桢,程光蕴,李仲生.机械设计基础(第五版)[M].北京:高等教育出版社,2006.