四辊破碎机辊皮修复工艺改进

高志强,丁晓野

(1莱芜钢铁集团有限公司 检修中心,山东 莱芜271100;2大连金州重型机器集团有限公司,辽宁 大连116100)

1 前言

莱钢型钢炼铁厂共有3台Φ900×700四辊破碎机,担负烧结生产的燃料焦炭的破碎任务。四辊破碎机的工作原理是两对破碎辊在电机驱动下相对旋转,待被破碎的物料进入两辊皮之间,受到高挤压力和摩擦力而得以破碎。工艺要求焦炭破碎后燃料粒度≤3 mm粒级的含量85%以上。原设计破碎辊辊皮硬度低,在生产过程中磨损较快,导致破碎粒度达不到要求,需频繁车辊或更换新辊皮,制约了烧结矿质量的提高。针对这一情况,对四辊破碎机辊皮的堆焊工艺进行了改进,对在线切削刀具进行了设计改造。经过生产实践,改造后的四辊破碎机提高了设备作业率,降低了操作人员劳动强度,取得了显著的综合经济效益。

2 破碎机辊皮使用过程中出现的问题

由于辊皮堆焊工艺不合理,辊皮堆焊后的硬度满足不了生产要求,使用2~3周后就需车削,辊皮使用寿命周期短。堆焊后合格的辊皮必须要有良好的耐磨性和较强的韧性,以保证破碎辊服役过程中不断裂和有较长的使用寿命;同时车削破碎辊必须有较好的加工性能,方便在车削装置上就地进行车削。破碎辊的使用寿命较短、车削破碎辊工作效率低等是大多数烧结厂普遍存在的问题。

2.1 辊皮堆焊修复工艺不合理

四辊破碎机每台每天平均工作12 h以上,辊皮由于长时间高负荷工作,磨损情况较严重。辊皮工作一段时间后,首先中部磨损凹陷,造成煤粉粒度不达标。原用辊皮为铸钢辊皮(ZG35CrMnSi),硬度为HRC 20。在使用过程中,由于需破碎的燃料硬度较大,经过几天的磨损和冲击,辊皮表面就会凹凸不平,需对辊皮进行在线切削作业,当辊面厚度车削磨损至30~40 mm时就要报废,造成较大的成本负担。因此,一般情况下当车削到辊皮使用工作层接近极限时,对其进行堆焊作业,恢复其辊皮工作设计直径。由于辊皮在堆焊过程中开裂倾向相当敏感,采用普通的堆焊方法,辊皮易开裂造成报废。

2.2 辊皮车削装置落后

四辊破碎机工作时靠辊与辊之间的挤扎和磨剪力来破碎物料,当辊皮外表面凸凹不平时,要定期对其进行车削保证外表面光滑平整。四辊破碎机随机携带车削辊皮的简易车床装置,当破碎辊皮表层磨损后,可以不必拆卸辊子而直接在现场利用配套的简易车床进行车削,进而调整对辊间隙来保证物料的破碎粒度和均匀性,从而减少停机时间。而现有破碎机辊子车削仍采用人工手动车削,即完全靠人工手摇来带动车刀架,使车刀沿辊皮轴向方向运动,旋转的辊皮在车刀轴向运动作用下,外表面金属被切削下来,露出光滑表面。这种方式车削劳动强度大,时间长(一般为3 d),车削效果差,车削质量难以得到保证。

3 改进措施

根据现场实际情况,对四辊辊皮的修复工艺进行了改进,对在线车削工具进行了升级改造。最终保证了辊皮在不开裂的情况下,内外部分具有足够硬度。辊皮在线车削时,即满足了生产的需要,又节约了辊皮成本,提高了生产效率,取得了良好的经济效益。

3.1 辊皮堆焊修复工艺改进

1)辊皮堆焊材料及堆焊前准备。首先对辊皮的凹陷较深处采用J506焊条焊接补齐,并用磨光机对其进行打磨,保证在焊接前辊皮外表面光滑、平整、无凹槽深沟。为保证辊皮有足够的使用寿命,整个堆焊工程中堆焊材料使用特制的高铬铸铁型堆焊焊丝+HJ107焊剂。其中,高铬铸铁型焊丝主要成分质量百分含量为:43%~70%碳化铬、10%~25%钒铁、1%~5%75#硅铁、3%~8%金属锰、l%~3%铝镁合金、2%~5%硼铁、2%~6%钛铁、1%~5%铌铁,其余钼铁。这种焊丝具有高硬度、高耐磨、高抗裂的特征,采用该焊丝堆焊修复的部件可在高应力高冲击等绝大多数磨损状况下使用。

2)改进后辊皮堆焊工艺。

①辊皮固定在车床上,对其外表面的工作疲劳层进行车削、补齐、打磨处理。

②将处理过的辊皮放入电加热炉中,采用分段升温方式进行加热:第1阶段加热1 h,电加热炉内部温度保持在(200±10)℃;第2阶段加热2 h,电加热炉内部温度保持在(300±10)℃;第3阶段加热3 h,电加热炉内部温度保持在(450±10)℃。加热后随炉冷却至270~300℃出炉准备堆焊。

③在用专用堆焊机开始堆焊时,为避免辊皮温度降低过快,在堆焊机装卡辊皮处加设长方形防风罩。堆焊过程中,为了减少溶深及熔合比,辊皮堆焊采用下坡堆焊方式。堆焊机电流控制在400~420 A,电压为35~37 V,辊皮焊接速度为400~420 mm/min,焊丝伸出长度30 mm,两条焊道的重叠部分大于1/2焊道,机头的行走速度为10~12 mm/r。

④当单边堆焊厚度达到40 mm时,将辊皮吊装至电加热炉内重新加热,加热温度从200℃缓慢提升,加热时间为3 h,当温度升至450℃进行保温,保温时间为2 h,加热后辊皮随炉冷却至270~300℃出炉再次堆焊。

⑤直到辊皮直径堆焊至辊皮设计直径5 mm工作尺寸时,将辊皮放入电加热炉中进行回火处理,在2 h内升温到650℃,保温6 h,再空冷到45℃。回火后,将5 mm的辊皮余量去除。辊皮堆焊过程完毕后进行回火处理,消除焊接应力,回火后辊皮堆焊层内外整体硬度为HRC 25~30,此硬度即保证辊皮在破碎工作中有足够的硬度,又保证辊皮外表面能够用车刀顺利进行车削处理。这种堆焊工艺,对辊皮进行加热、退火、保温等热处理措施,堆焊材料采用专用高铬铸铁型焊丝,解决了传统堆焊工艺热处理易产生辊皮开裂报废,堆焊表层有细密的网状裂纹,硬度不高、耐磨性不好等技术难题。此外,采用堆焊修复综合费用为购买新辊皮综合费用的50%。

3.2 车削系统改造

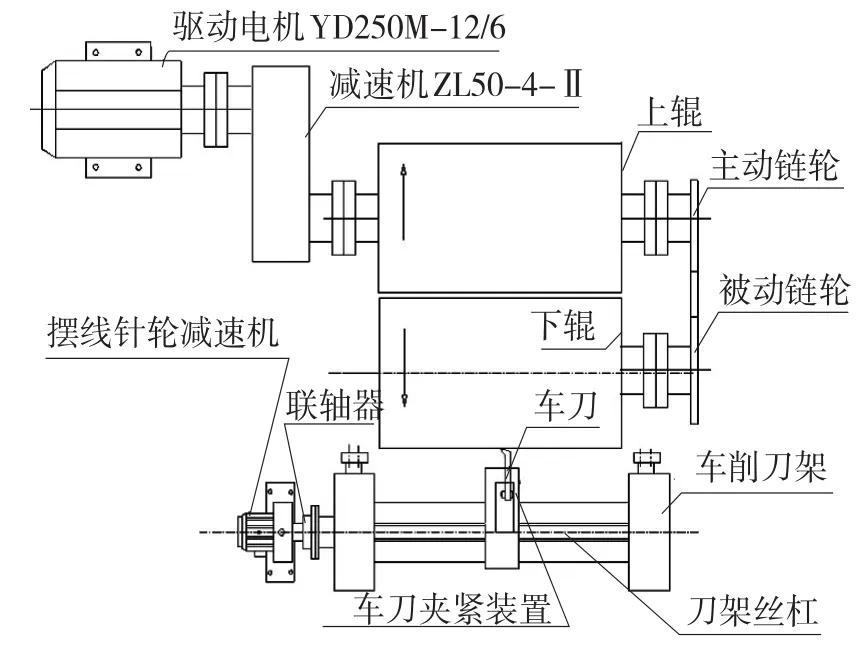

针对辊皮硬度增加后车削难度增大的情况,对车削装置的传动系统和电气控制系统进行了改造。改造后的辊皮在线切削装置如图1所示。

图1 辊皮在线切削装置

1)传动系统链轮改造。四辊破碎机车削装置传动部分主要有电机、减速机和单列套筒滚子链。其中电机转速为490 r/min,输出功率为15 kW,减速机传动比为10,传动链轮Z1=26,Z2=26,传动比为1,车削输出转速49 r/min。辊皮堆焊后硬度增加,要求更大的车削力,原有输出转距已达不到车削要求。现将传动链轮改为Z1=19、Z2=38,这样车削输出转速降为24.5 r/min,是原来的1/2,从而增大了车削力。为了使切削速度适宜,采用变频调速系统来控制电机转速,转速可在50~490 r/min变化,车削输出转速可在2.5~24.5 r/min变化,车削作业能顺利进行。

2)四辊车削装置改造。把原来人工手动车削装置改为自动车削,在原来车削装置的基础上新加装型号为BW15-23摆线针轮减速机及可移动的直流变频调速器。自动车削装置操作简单,运行平稳,工作效率高,车刀进刀量和车削速度可调。

4 使用效果

对四辊堆焊工艺的改进及对车削设备的升级替代,辊皮车削频率由以前的1次/2 d延长为现在的1次/1周,辊子的更换周期由原来的1.5个月延长到现在的5个月。改造后有效提高了四辊利用率,降低了操作人员的劳动强度,延长了辊皮的使用寿命,每年减少设备成本10万元左右。