镗铣加工中心电主轴耦合温度场的分析与研究

李兴山,王爱良

(沈阳理工大学机械工程学院,辽宁沈阳110158)

在机床的所有功能部件中,主轴系统的动态特性直接影响着整个机床的加工能力,是机床最为关键的部件。主轴加工端部安装刀具,直接参与切削加工,对机床的加工精度和效率影响很大。随着机床向着高速、高精度方向的发展,对主轴部件的动力学特性和热特性等都提出了更高的要求[1-2]。

高速电主轴是高速机床的核心部件,也是该类机床的主要热源。主轴的发热是不可避免的,由此引起的热变形如果不能有效地处理将严重降低机床的加工精度[3]。因此电主轴系统的温度场分析对提高和保证高速机床类设备的加工精度至关重要。

1 电主轴的组成

电主轴模型图如图1所示。它主要由主轴、主轴电机、送拉刀机构、拉刀油缸、冷却系统和润滑系统几大部件组成。该主轴采用高速性能优良的HSK刀柄接口、陶瓷球轴承;润滑采用油气润滑方法;主轴附带自动送拉刀油缸,可实现自动松拉刀;换刀时可由主轴中间吹气,避免杂物进入轴孔而影响主轴精度;主轴电机为水冷却;主轴松拉刀油缸为双作用液压缸,油缸后部有工作位置信号环,主轴运转时有信号输出保证刀具拉紧和松脱时的可靠性。

图1 电主轴

2 电主轴热源分析

镗铣加工中心电主轴内部存在两种主要热源:内置电机的损耗发热和主轴轴承的摩擦发热。

2.1 电动机的损耗发热

电机损耗主要包括:机械损耗,电损耗,磁损耗和附加损耗。其中:

机械损耗:式中:Pn为圆筒形部件的空气摩擦损耗;C为摩擦因数;ρ为空气密度;ω为角速度;R为旋转体的外径;L为旋转体的长度。

电损耗:

式中:Pe为电损耗;I为电流;ρ为导体的电阻率;L为导体的长度;S为导体的截面积。

磁损耗:

式中:Pt为磁滞损耗功率;C为与电工钢牌号有关的常数;f为磁化频率;Bmax为磁感应最大值。

涡流损耗:

式中:P为涡流损耗功率;δ为硅钢片厚度;f为磁化频率;B为磁感应最大值;ρ为铁芯的密度;γc为铁芯的电阻率。

2.2 轴承的发热

引起轴承发热的因素主要有滚子与滚道的滚动摩擦、高速下所受陀螺力矩产生的滑动摩擦、润滑油的黏性摩擦等。根据 PALMGREN公式[4]计算轴承发热量:

式中:n为轴承转速;M为轴承的摩擦力矩。

3 电主轴的传热机制

3.1 轴承和润滑油雾的对流换热

混合陶瓷球轴承在使用油-气润滑的润滑方式时,强迫对流换热系数常常采用如下的经验公式来确定:式中:λ1为润滑油的导热系数;Pr为普朗特数;u为对流速度;ν为润滑剂的动力黏度;x为特征长度。

3.2 主轴电机和防锈冷却水的对流换热

电动机和油-水热交换系统冷却油之间的换热,属于管内流体强迫对流换热。管内流体强迫对流换热系数为:

式中:λw为流体的导热系数;D为螺旋槽几何特征的定尺度;Nu为努赛尔数。

3.3 电动机转子的传热

当定子和转子气隙中的气体处在纯层流状态时,热交换强度不取决于转速。转子端部与周围空气进行对流换热和辐射换热。该热交换的换热系数at可表示:

式中:at为转子端部的换热系数;ut为转子端部的周向速度。

3.4 主轴前后密封小间隙对流换热

式中:a密封小间隙对流换热系数;λ为流体导热系数;Nu为努赛尔数;H为气隙几何特征的定性尺度。

式中:r1为密封环气隙的平均直径;δ为定、转子之间的气隙;Re为雷诺数。

3.5 主轴和环境气体的传热

忽略辐射问题转化为层流局部换热问题。由努赛尔方程可得主轴和环境的对流换热系数计算式:

式中:λ为流体导热系数;Rex为雷诺系数;Pr为普朗特数;x为等效直径。

根据文献[5]的实验结果,取复合传热系数:h=9.7W/(m2· K)。

4 温度场仿真分析

4.1 模型建立

图2 简化模型

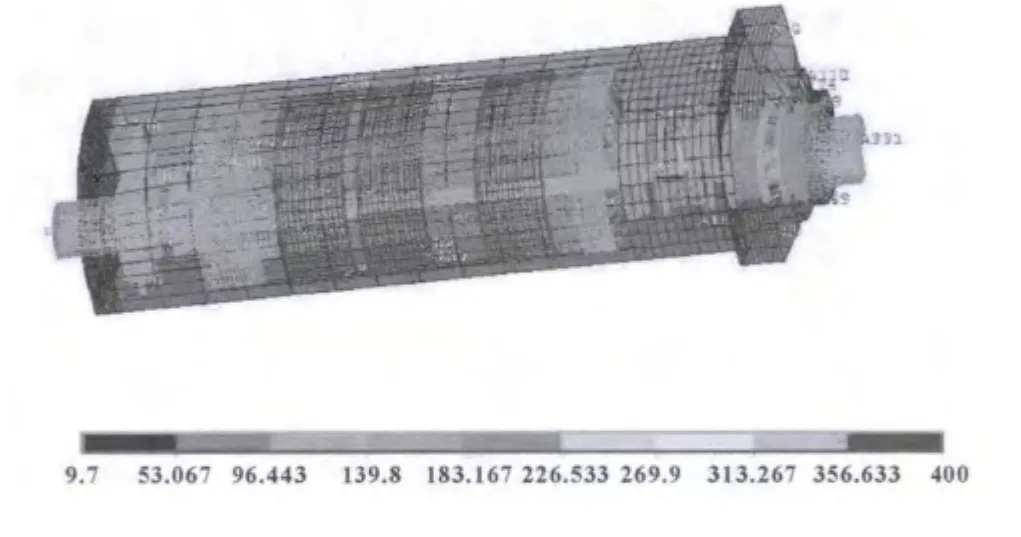

将模型适当简化,去除主轴内部的拉刀机构和密封环以及连接件,去除微小的环槽。将主轴等效成轴对称结构,取1/4模型进行仿真分析。去除拉刀机构、连接件和密封件并对微小结构进行简化后得到的简化模型如图2。仿真条件:每套轴承供油量0.02 mm3/min,油气压力0.4 MPa。冷却液流量6~8 L/min,进口压力为0.08~0.12 MPa,进口温度20℃,出口温度30℃;初始温度和参考温度取为20℃;各零部件按结构钢导热率70、密度7 800、比热448,轴承钢导热率40、密度7 800、比热670,绕组导热率38、密度8 890、比热385,铁芯导热率40、密度7 850、比热469的材料数据对电主轴的各部件赋值材料属性 (单位:米制)。单元类型选择SOLID70,采用ANSYS自由网格划分方式进行网格划分。设置网格疏密程度为4后划分网格得到网格划分结果如图3所示。

图3 有限元模型

4.2 加载求解

载荷加载基本步骤如下:(1)定义热分析类型;(2)选择瞬态热分析;(3)设置初始温度和参考温度为20℃;(4)设置边界约束条件;(5)施加载荷,如温度、热流率、对流、热流密度、生热率和辐射率等[6]。主轴的生热率和各部分的换热系数如表1所示,加载完毕后的热载荷模型如图4所示。分析完成的节点温度云图如图5所示:温度场最高温度为81℃,出现在轴承的前轴承靠近内部两轴承;后轴承最高温度约50℃;前轴承及其附近轴段的温升高;定子温度在45~50℃之间,转子温度的最大值为60℃。

图4 热载荷模型

图5 电主轴温度场云图

5 热结构耦合分析

热-结构耦合分析是指求解温度场对结构中应力、应变和位移等物理量影响的分析类型。热-结构耦合分析的方法主要有两种:直接耦合法和顺序耦合法。在ANSYS中通常采用顺序耦合分析方法,即先进行热分析求得结构的温度场,然后再进行结构分析[7-8]。且将前面得到的温度场作为体载荷加到结构中,求解结构的应力分布。其耦合过程分为以下几个步骤:(1)完成必要的热处理;(2)改变分析类型为结构分析;(3)进行单元转换由热到结构;(4)定义材料附加性能参数、弹性模量、材料热膨胀系数等;(5)将温度载荷施加于结构模型。选择前面热分析的结果文件*.rth,作为结构分析的热载荷加到节点上;(6)定义结构分析选项并求解;(7)结果后处理。

图6 整体应力

主轴全转速 (24 000 r/min)运行的状态下,应力强度峰值为60 MPa,最大拉应力60 MPa,最大压应力120 MPa,主要集中在前轴承和主轴内部台阶处。主轴大部分部位应力在10 MPa以内。仅对主轴安装法兰添加自由度约束,限制其6个自由度时,ANSYS分析表明主轴轴头端轴向位移为29 μm,径向位移为27 μm,这种安装方法主轴末端的全跳动较大。向主轴油缸一端再添加自由度约束将减小主轴的跳动,使主轴的工艺能力达到10微米级。

图7 X向应变

图8 Y向应变

图9 Z向应变

6 结束语

镗铣加工中心电主轴在高速运转下,热源主要集中在前轴承和转子轴段。发热引起主轴的温升变化,产生不均匀的电主轴温度场,从而导致主轴运转中心的变位。从热结构耦合仿真研究可知,温升最为严重的部位为前轴承靠近主轴内部的两个轴承。其中,Y向及Z向应变较大,是X向的3倍。为降低电主轴的温升产生的变形,可适当调整气压、供油量和供油间隔来提高轴承的热稳定性。

[1]李启成,张小栋,张倩,等.基于ANSYS的机床电主轴温度场方针分析[J].制造技术与机床,2011(6):148-151.

[2]李永芳,张启萍,王瑞,等.高速电主轴系统热变形分析及抑制措施[J].制造技术与机床,2012(2):.92 -98.

[3]王保民,胡寺兵.高速电主轴热态特性的ANSYS仿真分析[J].兰州理工大学学报,2009(1):28-31.

[4]毕江涛,陈小安.高速电主轴热态性能分析与实验研究[D].重庆:重庆大学机械工程学院,2011:92-98.

[5]陈兆年,陈子辰.机床热态特性学基础[M].北京:机械工业出版社,1989:10-45.

[6]黄晓明,张伯霖,肖曙红.高速电主轴热态特性的有限元分析[J].航空制造技术,2003(10):20-26.

[7]CHEN J S,HSU W Y.Characterizations and Models for the Thermal Growth of a Motorized High Speed Spindle[J].International Journal of Machine Tools and Manufacture,2003(43):1345-1366.

[8]HARRIS TA.Rolling Bearing Analysis[M].New York:John Wiley & Sons,Inc,2001:25-100.