周期性脉动流体对飞机液压管路振动特性的影响

李晶,王康景,訚耀保,汤何胜

(1.民用飞机飞行模拟国家重点实验室,上海200092;2.同济大学机械工程与能源学院,上海200092)

飞机液压管路振动主要是由液压泵输出的周期性脉动流体产生压力脉动,引起流体谐振,是激励管道振动和噪声的主要原因。当液压管路结构满足谐振条件时,由于液压管路本身具有分布参数特性,容易发生自激谐振。当液压泵的脉动频率与固体管道的固有频率相接近时,容易导致流体与管道之间产生流固耦合共振现象,这种振动不仅影响液压系统的工作性能及寿命,还将严重影响飞机的飞行安全[1]。除此之外,液压管路和工作介质的物理参数及其布局方式等均会对液压管路振动特性产生较大影响。林君哲等[2-3]考虑流体黏弹性系数和脉动流因素,采用牛顿法建立航空发动机液压管路的非线性流固耦合振动数学模型;陶瑜华等[4-5]围绕液压管路振动问题,对某型号飞机进行液压系统脉动应力的数值模拟,为复杂管系的设计及强度分析提供了理论依据;包日东等[6-7]深入研究了不同边界条件下输流管道的动力学特性,数值模拟管道振动参数之间的耦合关系;KUIPER等[8]研究了垂直悬臂充液管道的动态稳定性,对PAIDOUSSIS的理论预测进行了试验研究;HANSSON等[9]围绕在一维流体作用下充液管道流固耦合振动问题开展有限元分析。

文中建立了部分液压管道的三维模型,运用有限元法计算在周期性脉动流体作用下某型飞机液压管路振动响应特性,深入分析不同管道材料对不同位置管路系统振动响应的影响,并提出改善飞机液压管路减振性能的方法。

1 飞机液压管路振动机制

飞机液压管路系统中常见的激振源为泵的压力脉动与各种阀切换造成的压力脉冲。截取某型飞机液压系统从柱塞泵出口到负载的一段液压管路为研究对象,利用集中参数法对飞机液压管路系统流动特性进行建模,且利用油液容积可压缩性对柱塞泵的压力流量进行耦合,分析柱塞泵的出口压力特性对液压管路振动特性的影响。液压系统简化模型如图1所示,Vt为液压泵与节流阀之间的管道总容腔容积,l为管道长度,pH为管道压力;A为节流阀过流面积,cq为流量系数,Q2为流过节流阀的流量,pT为节流阀回油压力,Ke为油与管道的体积弹性模量。

图1 柱塞泵所在液压管路系统简化模型

液压泵的出口流量为各个柱塞排量之和,即:)

节流阀流量公式:

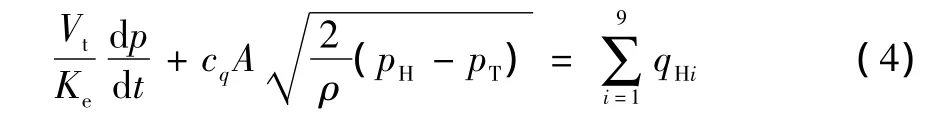

考虑流体的可压缩性,液压管路流体的连续性方程,即:

由方程 (1)— (3)联立可得:

由式 (4)可知:如果其他条件为恒定值,当柱塞泵各个柱塞耦合时形成流量Q1产生脉动时,将引起管道内压力pH的脉动,而且压力脉动的基频与流量脉动的基频保持一致。

为了建立管道中任意位置的压力和柱塞泵出口流量之间的关系,分析柱塞泵压力脉动引起液压管路的振动响应特性,其管路流动特性方程为:

式中:pe为负载的入口压力;Qe为负载的入口流量;p1为柱塞泵的出口压力;Q1为柱塞泵的出口流量;Γ为传播算子,Ze为特性阻抗。

由式 (4)— (5)可知:通过计算柱塞泵的出口压力脉动,可得到液压管路任意位置的谐振频率、振幅等分布参数特性。

2 飞机液压管路振动特性建模

2.1 液压泵模型构建

根据上述理论分析可知,多个柱塞腔压力瞬时变化的相互耦合形成了泵出口的压力脉动现象,所以对每个柱塞腔建立流量模型。同时由于油液黏度对柱塞泵的泄漏量有很大影响,而内泄漏量直接影响柱塞泵的出口压力脉动特性,需建立泄漏流量模型。柱塞相对于缸体的往复运动,实现柱塞腔的交替吸排油动作过程,为了协调各个柱塞的运动关系,需建立柱塞的速度模型。液压油通过配流盘的腰形槽进出缸体容腔,实现柱塞泵的配流工作过程,需要对配流盘进行建模。因此,结合某型号轴向柱塞泵的结构参数,在AMESim环境下搭建轴向柱塞液压泵液压模型,如图2所示。

图2 轴向柱塞泵液压模型

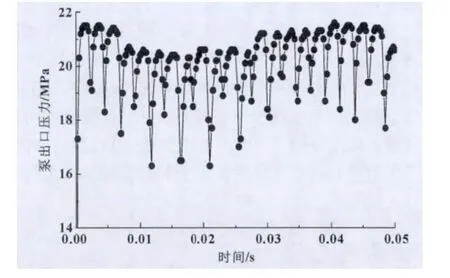

由于柱塞运动呈正弦周期性变化,液压油通过配流盘的腰形槽进出缸体容腔,通过控制腰形槽开度来实现柱塞泵油液吸入和排出的周期性变化过程。液压泵输出流量是随缸体旋转而呈周期变化的脉动流量,导致柱塞泵输出压力脉动也是正弦周期性脉动波形。图3所示为轴向柱塞的9个柱塞腔合成的压力脉动曲线,出口压力为21 MPa。通过搭建轴向柱塞泵液压模型,获取轴向柱塞泵的出口压力脉动曲线,作为液压管路的压力载荷谱,分析实际工况下液压管路的振动响应特性。

图3 轴向柱塞泵压力脉动曲线

2.2 液压管路有限元模型构建

为了分析液压管路在周期性脉动流体工况下的振动响应,截取从柱塞泵出口到负载的一段液压管路为研究对象,将液压管路的三维模型进行网格划分,并将液压管路所受压力载荷谱引入到有限元模型中,从而实时观测液压管路的振动响应情况。

在这里主要讨论三维模型中不同材料工况下周期性脉动流体对液压管路1和2的振动响应特性的影响。液压管道内部压力为轴向柱塞泵脉动载荷谱,如图4所示。根据实际飞机液压管路材料,设置三维模型中管路的材料参数,如表1所示。

图4 柱塞泵所在液压管路系统有限元模型

表1 管路材料参数设置

3 结果与分析

通过有限元软件ANSYS计算液压管路振动幅值,分析在不同管道材料下管道模型的振动响应特性,绘制管路1和管路2在周期性脉动流体作用下不同位置、不同方向上的位移响应曲线。

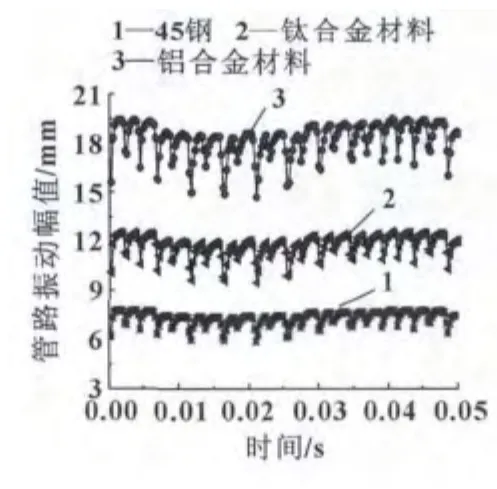

图5所示为管路1在垂直方向 (Z向)上振动幅值响应曲线。管路1在垂直方向上振动幅值波形与轴向柱塞泵压力脉动波形保持一致,脉动幅值为0.002 m。铝合金液压管路振动幅值为0.019 m,钛合金液压管路振动幅值为0.012 m,45钢液压管路振动幅值为0.007 m。铝合金液压管路振动幅值最大,其原因是铝合金材料的弹性模量最小,且铝合金材料的弹性变形应力最小,导致铝合金液压管路容易发生弹性变形。因此,飞机液压管路材料应该尽量选择刚度较大的材料,可降低在脉动流体压力作用下液压管路的振动幅值。

图6所示为管路2在垂直方向 (Z向)上振动幅值响应曲线。铝合金液压管路振动幅值为0.012 m,钛合金液压管路振动幅值为0.008 m,45钢液压管路振动幅值为0.005 m。与管路1在垂直方向 (Z向)上的振动幅值 (图5)相比:铝合金液压管路振动幅值下降0.007 m,钛合金液压管路振动幅值下降为0.004 m,45钢液压管路振动幅值下降0.002 m。铝合金液压管路振幅下降最大,其原因是管路2与轴向柱塞泵压力源之间的距离较远,液压管道内周期性脉动流体的压力波受管路内部传递时间的影响,呈衰减趋势。因此,液压管路振动幅值与液压管路布局设置有关,合理布置液压管路布局可以有效地降低管路振动位移量。

图5 液压管路1振动幅值响应曲线(Z向)

图6 液压管路2振动幅值响应曲线(Z向)

图7所示为管路1在侧面方向 (X向)上的振动幅值响应曲线。铝合金液压管路振动位移为0.013 m,钛合金液压管路振动位移为0.008 m,45钢液压管路振动位移为0.005 m。与管路1在垂直方向 (Z向)上振动幅值 (图5)相比,管路1在侧面方向(X向)上振动幅值有所降低,其原因是管路1振动幅值分布规律与液压管道弯曲形状有关,导致周期性脉动流体的压力波对液压管路在Z方向上产生较大压力冲击,在X方向上液压管路的压力冲击较小,进而引起液压管路振动的不均匀性。这种液压管路的不均匀振动现象容易导致管路破裂。

图8所示为管路2在侧面方向 (X向)上振动幅值响应曲线。铝合金液压管路振动幅值为0.001 1 m,钛合金液压管路振动幅值为0.000 8 m,45钢液压管路振动幅值为0.000 4 m。与管路2在垂直方向 (Z向)上振动幅值 (图6)相比,管路2在侧面方向(X向)上振动幅值较小,其原因是管路2与轴向柱塞泵压力源之间的距离较远,周期性脉动流体的压力波在液压管路内壁呈衰减趋势,且与管路2弯曲形状有关,导致脉动压力主要集中在液压管路2的垂直方向 (Z向)上,而液压管路2在侧面方向 (X向)上所受压力冲击有所降低。因此,采用在管路2的垂直方向和侧面方向上安装卡箍的方法,可以优化液压管路布局,降低液压管路振动幅值,防止液压管路破裂。

图7 液压管路1振动幅值响应曲线(X向

图8 液压管路2振动位移响应曲线(X向)

图9所示为管路1在轴线方向 (Y向)上振动幅值响应曲线。铝合金液压管路振动幅值为0.007 m,钛合金液压管路振动幅值为0.004 m,45钢液压管路振动幅值为0.003 m。管路1在轴线方向上振动幅值较小,其原因是周期性脉动流体主要对垂直方向和侧面方向上的液压管路振动产生较大压力冲击,从而降低液压管路在轴线方向上的振动幅值。

图10所示为管路2在轴线方向 (Y向)上振动幅值响应曲线。铝合金液压管路振动幅值为0.003 5 m,钛合金液压管路振动幅值为0.002 5 m,45钢液压管路振动幅值为0.001 5 m。与管路1在轴线方向(Y向)上的振动幅值 (图8)相比,管路2在轴线方向 (Y向)上的振动幅值降低,其主要原因是管路2与轴向柱塞泵压力源之间的距离较远,周期性脉动流体的压力波在管路2的轴线方向 (Y向)上的作用力呈衰减趋势,且流体脉动压力主要对垂直方向上液压管路产生较大压力冲击,从而降低液压管路在轴线方向上的振动幅值。

图9 液压管路1振动位移响应曲线(Y向)

图10 液压管路2振动位移响应曲线(Y向)

4 结论

(1)在周期性脉动流体作用下不同材料参数影响液压管路的振动特性。弹性模量最小的铝合金液压管路,该液压管路的振动幅值最大,45号钢液压管路的振动幅值最小。

(2)在周期性脉动流体作用下,液压管路布局设置影响液压管路的振动特性。液压管路的振动幅值随着液压管道与轴向柱塞泵压力源之间的距离增加而降低。合理设置液压管道布局可以有效地降低管路振动幅值。

(3)在周期性脉动流体作用下液压管路在垂直方向 (Z向)和侧面方向 (X向)的振动幅值较大,而沿着轴线方向 (Y向)上振动幅值较小,容易引起液压管路振动的不均匀性。在液压管路振动幅值最大的方向上安装卡箍,可以有效地减低液压管路振动幅值,防止管路破裂,提高液压管路的使用寿命。

[1]李彦江,张立圣,刘永寿,等.飞机燃油管路压力脉动分析[J].飞机设计,2009,29(5):37 -42.

[2]林君哲,周恩涛,杜林森,等.流体参数对航空发动机液压管路振动特性的影响[J].东北大学学报:自然科学版,2012,33(10):1454 -1458.

[3]阎祥安,张承谱,沈嘉琦.周期性脉动流体的管路输送系统压力分布求解[J].机械工程学报,2001(3):38-40.

[4]陶瑜华,黄佑,邹涛.某型飞机液压系统流固耦合仿真与脉动应力分析[J].机床与液压,2008,36(10):166-168.

[5]潘陆原,王占林,裘丽华.飞机液压能源系统管路振动特性分析[J].机床与液压,2000(6):20-21.

[6]包日东,金志浩,闻邦椿.分析一般支承输流管道的非线性动力学特性[J].振动与冲击,2008,27(7):87 -90.

[7]金基铎,宋志勇,杨晓东.两端固定输流管道的稳定性和参数共振[J].振动工程学报,2004,17(2):190 -195.

[8]KUIPER G L,METRIKINE A V,BATTJES J A.A New Time-domain Drag Description and Its Influence on the Dynamic Behavior of a Cantilever Pipe Conveying Fluid [J].Journal of Fluids and Structures,2007,23:429 -445.

[9]HANSSON P A,SANDBERG G.Dynamic Finite Element Analysis of Fluid-filled Pipes[J].Computer Methods in Applied Mechanics and Engineering,2001,190:3111 -3120.