液压蓄能式公共汽车制动能量回收系统匹配与试验分析

曲金玉,王儒,任传波,韩尔樑,刘林

(1.山东理工大学交通与车辆工程学院,山东淄博255049;2.潍柴动力股份有限公司新能源技术中心,山东潍坊261000)

公共汽车在市区运行时需要频繁起步、加速和制动,使得发动机的工作点经常偏离燃油效率最高的经济曲线而使油耗增加,废气排放也随之增加;且在制动过程中,车辆的动能经制动器的摩擦转化为热能被浪费掉[1]。因此,如何合理有效地回收车辆制动过程中浪费的能量就成为汽车节能技术研究热点。

目前,液压蓄能方式因功率密度大、存储能量时间长、工作性能稳定和成本低等优点,便于商业化应用[2]。文中针对城市公共汽车的特殊要求提出了一种新型液压蓄能式制动能量回收系统,介绍了该系统的组成和工作原理,并着重对液压系统的主要部件性能进行分析,合理匹配系统参数。最后,通过台架和实车道路试验,对该系统的制动回收性能进行验证。

1 制动能量回收系统组成与工作原理

1.1 系统组成

该液压蓄能式制动能量回收系统的结构如图1所示,系统主要由动力总成、液压系统、电子控制系统三部分组成。

图1 液压蓄能式制动能量回收系统结构图

其中,动力总成包括:传动装置,电磁离合器总成,液压泵/马达总成。该总成在保持原有柴油机零部件结构不变,将传动装置装配在柴油机缸体与飞轮壳之间,使发动机曲轴通过传动装置与电磁离合器、液压泵/马达连接;通过控制电磁离合器的接合与分离,实现液压泵/马达与柴油机之间的动力传递。

液压系统主要包括:液压蓄能器、液压阀体控制模块、低压闭式油箱等部分。

电子控制系统主要包括:电控单元、车速传感器、蓄能器压力传感器和电磁换向阀等。其功能是通过检测车辆的行驶参数和各传感器信号,对制动能量回收过程进行控制。

1.2 系统工作原理

车辆制动减速时,经电控系统对各信号的检测和判断,电磁离合器接合,车辆惯性力驱动液压泵运转,此时,液压油由低压油箱经液压管路通过电磁换向阀的控制流入高压蓄能器中,这样就将车辆的动能转化为液压势能储存在蓄能器中。当终止制动后,制动回收系统停止工作,车辆正常运行。在紧急制动时,除进行制动回收外,车辆原制动系统同时保持独立运行;在倒档位置制动时,车辆原制动系统保持独立运行,制动回收系统不工作。

2 制动回收系统参数匹配与分析

2.1 车辆制动减速过程

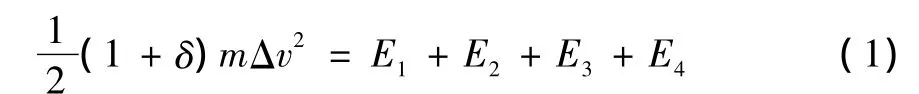

假设公共汽车制动工况是在水平路面上进行,忽略制动过程中制动器消耗的能量,汽车制动时能量平衡方程如下:

式中:δ为车辆旋转质量换算系数;m为车辆满载质量,kg;E1为液压系统回收和损失的总能量,J;E2为车轮克服滚动摩擦损失的能量,J;E3为发动机制动阻力消耗的能量,J;E4为车辆克服空气阻力消耗的能量,J。

根据汽车理论,汽车制动能量回收过程中动力学平衡方程为[3]:

式中:a为制动减速度,m/s2;Fp为液压泵制动阻力,N;Fe0为柴油机空转的制动阻力,N;Ff为轮胎滚动阻力,N;Fw为空气阻力,N;f为轮胎滚动阻力系数;Te0为发动机空转时的制动阻力矩,根据台架实验结果,取Te0=200 N·m[4]。

其中,液压泵制动阻力矩Tp为:

式中:ηmh为液压泵/马达机械效率;Vg为液压泵/马达额定排量,mL/r;Δp为液压系统工作压力差,MPa。

忽略液压部件的压力泄漏,可认为蓄能器工作压力差即为液压系统的工作压力差 Δp。由式 (2)、(3)可得出,对于给定的车辆,当液压泵/马达排量Vg确定的情况下,增加液压系统工作压力差Δp有助于提高系统的制动性能,缩短制动距离,减少传统制动系统的耗损,提高制动器的使用寿命。

2.2 气囊式液压蓄能器性能分析

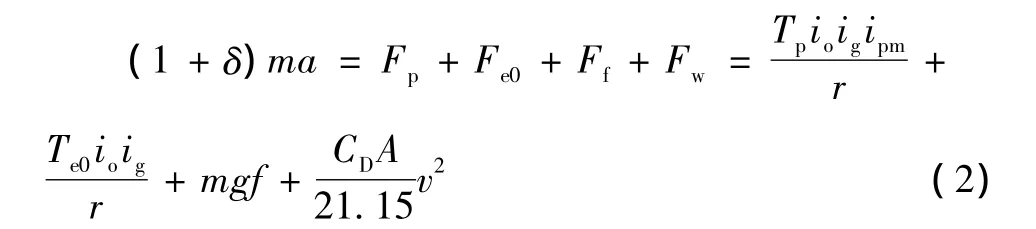

皮囊式蓄能器工作时,由于工作介质 (氮气)的影响,可以看作是一个独立的热力学系统和外界进行能量传递和转换的过程[5]。

车辆制动过程中,蓄能器回收的能量ΔE等于外界对蓄能器内部气体所做的功。由热力学第一定律可知[9]:

式中:ηv为车辆传动效率;ηh为液压传动效率。

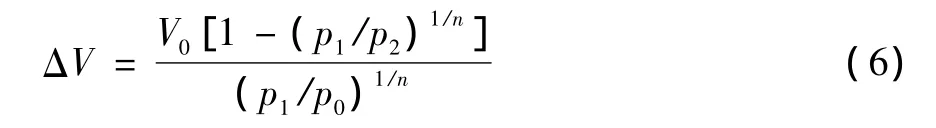

当蓄能器工作压力从p1上升到p2时,液压系统工作压力差 Δp=p2-p1,蓄能器气体容积变化量ΔV=V1-V2,在数值上等于液压泵向蓄能器充入的油量,即蓄能器的有效容积ΔV为:

结合上述计算公式,评价制动能量回收过程的回收率η的计算公式为:

由上式可知,蓄能器初始充气压力p0、最低工作压力p1、最高工作压力p2和总容积V0是影响制动能量回收率的主要因素。其中,最低工作压力p1应满足执行机构最大负载工作时所需压力。

制动时流入蓄能器的液体体积Vliq为:

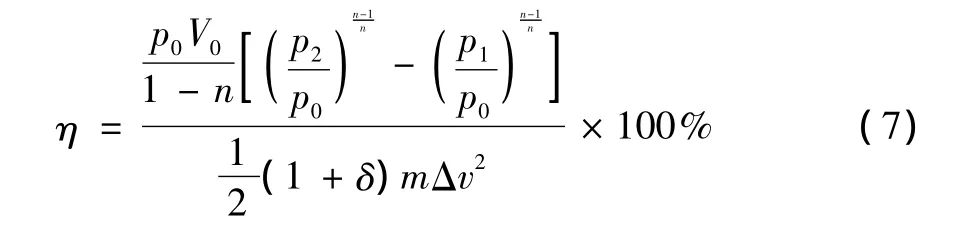

式中:ηv为液压泵/马达容积效率;npm为液压泵/马达转速,r/min。

其中,根据设计的传动装置,其传动比ipm=1,假设车辆制动回收时,电磁离合器不打滑,即滑移率为0,则有:

式中:ntq为发动机转速,r/min。

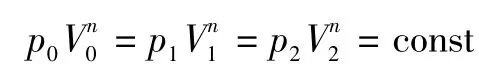

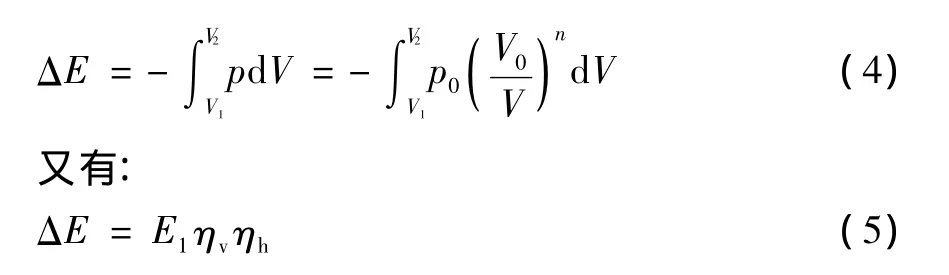

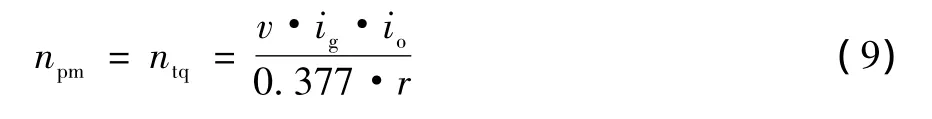

图2、图3分别为蓄能器不同初始充气p0和总容积V0下的蓄能器工作压力p与流入蓄能器的液体体积Vliq的关系曲线。

图2 不同初始充气压力下的蓄能器工作压力随充入油液体积的变化曲线

图3 不同容积下的蓄能器工作压力随充入油液体积的变化曲线

由图2、3可知,相对初始充气压力p0,蓄能器容积V0的大小对蓄能器工作压力变化率的影响较大。在蓄能器初始充气压力p0和最低工作压力p1一定的情况下,减少蓄能器容积V0可以提高工作压力的变化率和制动减速度a;但蓄能器回收的能量ΔE减少,回收率η也会降低;当蓄能器容积V0一定时,增大最高工作压力p2都能提高蓄能器回收的能量ΔE;但是会受密封和安全等因素的限制。所以,综合考虑增加蓄能器容积V0和适当提高初始充气压力p0对提升再生系统制动能量的回收均有效。

2.3 制动回收系统主要技术参数选取

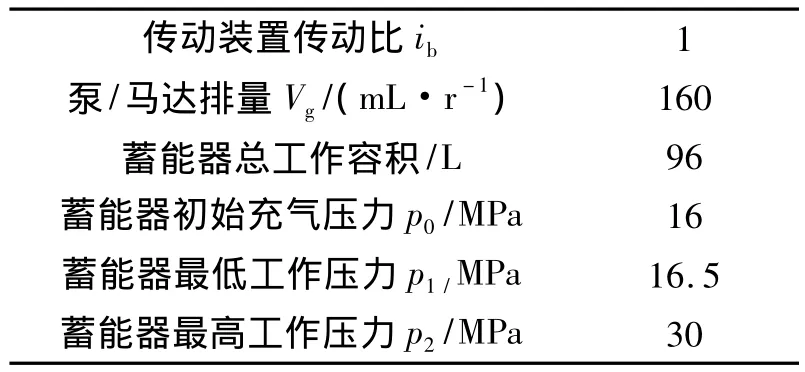

结合试验样车参数,并根据上述对液压系统主要参数的分析,综合考虑系统制动能量回收效果、提高回收率等因素,完成对该液压蓄能式制动能量回收系统主要技术参数的匹配选择,如表1所示。

表1 制动能量回收系统主要技术参数

3 试验

3.1 台架试验

为了实际测试该系统制动回收的性能,搭建液压蓄能式制动能量回收系统实验台架,如图4所示。

图4 液压蓄能式制动能量回收系统实验台架

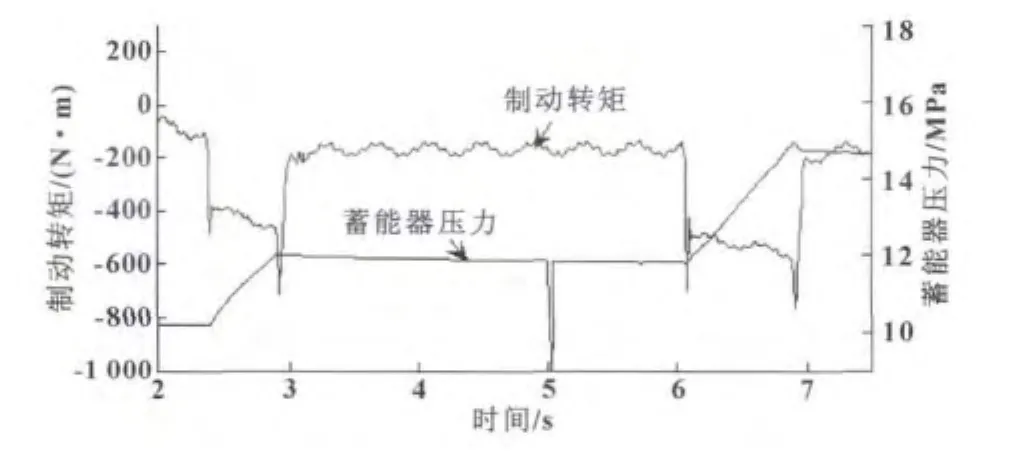

发动机以600 r/min怠速运转,通过测功机给液压制动回收系统增加制动扭矩,输入扭矩为171 N·m~701 N·m,测试系统制动回收性能,试验结果如图5所示。车辆制动过程中,蓄能器压力从11.81 MPa 上升至 14.76 MPa,用时8.8 s,上升速率为 0.34 MPa/s。

图5 制动回收试验曲线

3.2 实车道路试验

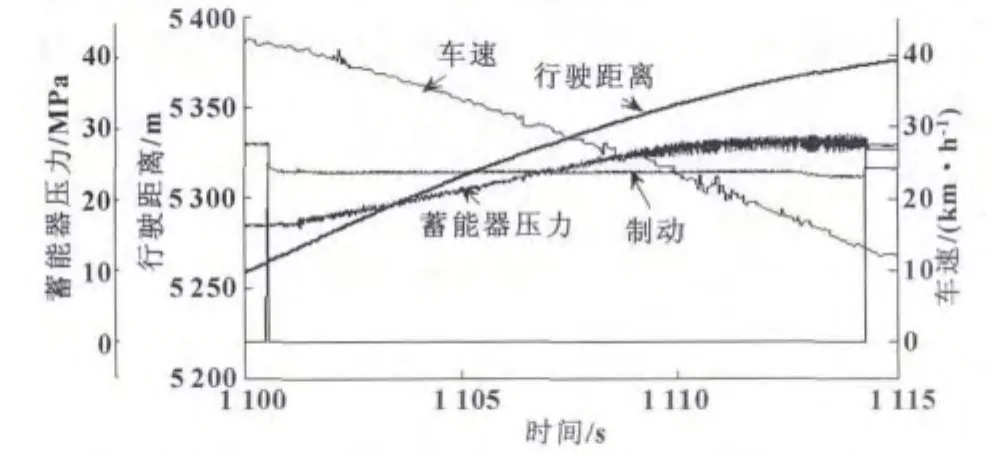

对试验样车进行改造并加装该液压蓄能式制动回收系统,进行实车道路试验,验证该系统在实车上的制动回收性能。试验结果如图6所示。

图6 实车道路试验测试曲线

实车道路试验结果:车辆从初始速度42.15 km/h以五挡制动到14.83 km/h,制动时间为12.18 s,平均制动减速度为0.63 m/s2,蓄能器压力从16.5 MPa上升至27.53 MPa,制动能量回收率为69.7%。

4 结论

(1)针对城市公共汽车运行特点,提出的一种新型的液压蓄能式制动能量回收系统,便于实车布置改装,通过对液压系统参数分析综合考虑各影响因素,完成了该系统主要技术参数的匹配。

(2)分别利用台架试验和实车道路试验,测试验证了该液压蓄能式制动回收系统的回收性能,实验证明了该系统具有制动回收稳定、迅速、高效等特点。

[1]赵春涛,姜继海,赵克定.二次调节静液传动技术在城市公交车辆中的应用[J].汽车工程,2001,23(6):423-426.

[2]SIMON B,CHRISINE E,EDWARD G,et al.Hydraulic Hybrid Systems for Commercial Vehicles[C].SAE Paper,2007-01-4150.

[3]余志生.汽车理论[M].北京:机械工业出版社,2005.

[4]闫业翠,刘国庆,陈杰.液压混合动力公交车动力性能仿真与试验研究[J].汽车工程,2010,32(2):93-98.

[5]张健,罗念宁,姜继海.液压混合动力汽车[J].机床与液压,2012,39(6):67-79.

[6]刘涛,姜继海,孙辉,等.新型电控液驱车辆传动系统特性及匹配研究[J].机床与液压,2006(5):105-107.

[7]张庆永,常思勤.液驱混合动力车辆液压系统设计及性能分析[J].拖拉机与农用运输车,2010(2):37-1.

[8]封士彩.气囊式蓄能器气体多变指数理论值和实际值的确定[J].液压与气动,2002(5):3-5.

[9]李翔晟,常思勤,韩文.静液压储能传动汽车动力源系统匹配及性能分析[J].农业机械学报,2006,37(3):12-16.