压力容器主螺栓孔螺纹铣削装置研制

黄新东 湛 卉 洪 龙 黄 辉 任 荷

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都610041)

0 引言

在反应堆换料检修期间,压力容器法兰面的主螺栓孔可能存在各种缺陷,甚至会出现螺纹大面积塌陷等非常严重的缺陷,此类缺陷会导致主螺栓无法拧入螺栓孔内,影响反应堆扣盖。压力容器主螺栓孔螺纹铣削装置(以下简称铣削装置)可用来去除主螺栓孔内螺纹大面积塌陷等非常严重的缺陷。

1 国内外已有设备情况

国内外已有同类产品均采用大致相同的结构,即利用压力容器上待修螺孔的两邻孔光段安装和固定整个机座,通过一段螺栓与待修螺孔的完好螺纹啮合,从而将螺孔轴线传递到该段螺栓上,再通过与该段螺栓的光轴部分配合并固定在机座上的环筒将该轴线的位置固定下来,然后通过装有双偏心机构的铣刀头与环筒配合,将轴线传递给刀头,从而使铣刀片相对于待修螺孔的径向位置得以确定,轴向和周向位置则通过实际测量确定,这就要求操作必须具有较高的技能和熟练程度,否则就有因测量不准而错铣好螺纹的风险。

国外产品在铣削过程中没有观察装置,无法对铣削过程进行观察,铣削过程无法可视化,安全性得不到进一步的保障。

可见国内外已有设备并不能满足当前反应堆换料检修过程中的可靠性、安全性要求。针对该情况,有必要开展新一代铣削装置的研制。

2 研制

2.1 功能要求及关键技术

为保证反应堆换料检修过程中的安全性要求,研制的铣削装置必须满足以下功能要求:

(1)铣削装置应能够铣削主螺栓孔内任意位置的螺纹缺陷;(2)铣削装置应能够将有缺陷的螺纹铣削干净;

(3)铣削装置在铣削螺纹过程中应保证不损伤好螺纹;

(4)铣削装置的铣削过程应可视化。

针对功能要求,以M155×4螺纹孔作为研制输入,开展铣削装置的研制有以下关键技术:

(1)定心技术,即如何保证铣削组件的轴心对准待铣孔的轴心;

(2)对刀技术,即保证铣刀切削刃的中心对准螺纹牙尖;

(3)进刀走刀技术,即实现铣刀的径向进给和轴向走刀;

(4)切削技术,即实现对缺陷螺纹段的切削,且保证切削后的表面粗糙度满足要求;

(5)铣削过程可视化的实现。

2.2 设计及描述

2.2.1 定心技术及相关部件设计

定心技术的主要目的是确保铣削装置铣削机的轴线与待铣螺孔的轴线一致。此次研制中定心技术通过基板组件、定心组件、定位环筒、定位螺母等零部件实现。

(1)基板组件是整个铣削装置的机座和操作平台,通过固定螺套与待铣孔的两邻孔螺纹配合,将基板固定在法兰面上;

(2)定心组件下端为可膨胀的螺纹,设备定心时,胀开螺纹与待铣螺纹孔的好螺纹段胀紧啮合,使螺栓孔的中心与定心组件中心一致;

(3)定位环筒的内部光孔与定心组件上部的定位筒的光段配合,定位环筒的中心轴线就与定心组件保持了一致;

(4)定位螺母与待修螺纹孔的螺距一致,它旋合在定位筒的螺纹段上,在定位环筒中心确定以后,提起定位环筒,使其上端面与定位螺母下端面贴合,再通过螺栓将定位环筒固定在基板上,则定位环筒的轴向位置也确定并固定下来。

(5)以确定了位置的定位环筒的轴线和上端面作为安装铣削组件、进行铣削操作的基准。

2.2.2 对刀技术及相关部件设计

对刀的目的是将铣刀片切削刃中心对准待铣螺牙的理论牙尖。这既保证铣刀能铣去坏螺牙,而又不伤及邻近的完好螺纹。对刀通过校刀组件、定心组件和定位螺母、铣削组件和走刀螺母实现(见图1)。校刀组件用来校准铣刀组件铣刀刀片中心与走刀螺柱上的螺纹的相对位置关系是否与定心组件保持适当的对应关系,从而保证铣刀片切削刃中心精确对准待修螺纹螺牙牙尖。

校刀组件包括校刀尺、基准块、安装盒、测量尺及定位螺柱等组成。基准块固联在校刀尺下端面。校刀尺的螺纹孔与压力容器法兰螺孔完全相同,基准块下表面与螺纹螺旋线的交点同校刀尺上的刻度基准点有特定的位置关系。校刀尺与走刀螺柱在圆周方向的位置关系通过定位螺柱固定,由于校刀尺相对于走刀螺柱在轴向应有移动,因此走刀螺柱上沿轴向设有滑槽。

在铣刀组件的走刀螺柱上一段M155×4的螺纹段,铣刀组件一旦装好以后,铣刀片的切削刃中点相对于M155×4螺旋线的位置是固定的。假设在铣刀径向进刀至对应Φ160时的走刀螺柱周向位置上,切削刃中点与M155×4螺纹上离铣刀最近点的螺牙牙尖的轴向距离为4n+Δ1;Δ1为小于4的值。此值意味着,假设M155×4螺纹继续向下延续,到切削刃终点时,与齿根在轴向正好差Δ1的距离。

同样,对于定心组件,其轴上也有一段M155×4的螺纹段,和下端的可胀螺纹段的关系也是确定的。如果将上段M155×4的螺纹段向下延续,其齿根和胀开后的可能螺纹齿根在轴向差距结果为Δ。可通过改变铣刀组件铣刀片轴向的相对位置,调整Δ1,使得Δ=Δ1。

用定心组件定心时,通过定位螺母和定位环筒上表面将M160×4螺纹线的位置通过M155×4螺旋线的位置反应出来。在制造时,将定位螺母和走刀螺母做的完全一致,包括在周向上螺纹起始点也一样。

拆下定位螺母,换上走刀螺母,M155×4的螺旋线也不会变。

用定心组件定好位后,换装铣刀组件,铣刀切削刃中点正好对准待铣孔螺牙理论牙尖。

校刀组件的主要目的就是为了调整铣刀片在轴向的相对位置,保证 Δ=Δ1。

校刀组件包括校刀尺、基准块、安装盒、测量尺及定位螺柱等组成。基准块固联在校刀尺下端面。校刀尺的螺纹孔与压力容器法兰螺孔完全相同,校刀尺上表面整个圆周上每5°有一条刻度线。基准块下表面与螺纹螺旋线的交点同校刀尺上的刻度基准点有特定的位置关系。校刀尺与走刀螺柱在圆周方向的位置关系通过定位螺柱固定。校刀过程示意图如图1。

图1 校刀过程示意图

2.2.3 进刀走刀技术及相关部件设计

径向进刀和周向走刀是通过铣削组件内的一双偏心布置的机构实现的,偏心座相对于走刀螺柱中心偏心安装,铣刀轴相对于偏心座中心偏心安装。铣刀驱动机构位于偏心座内,采用气动马达直接驱动。

相对于偏心座中心转动铣刀轴,铣刀边缘相对于Φ150mm走刀螺柱中心距离就会变化,这样就实现了铣刀的径向进刀。

铣刀转到适当的进刀量之后,绕Φ150mm走刀螺柱轴线旋转走刀螺柱,就能实现周向走刀。并且走刀螺柱是以螺距为4的螺旋线方式旋转的,这样就保证了在铣螺牙时,铣刀始终是沿着M155×4的螺旋线在走刀。

双偏心机构的尺寸位置要满足两个要求:

(1)铣刀片中心与螺纹孔中心距离处于最小时,铣刀片不能碰到螺纹,保证在设备安装定位及拆除时不会损伤螺纹;

(2)铣刀片中心与螺纹孔中心距离处于最大时,必须保证设备能将缺陷螺纹清除。

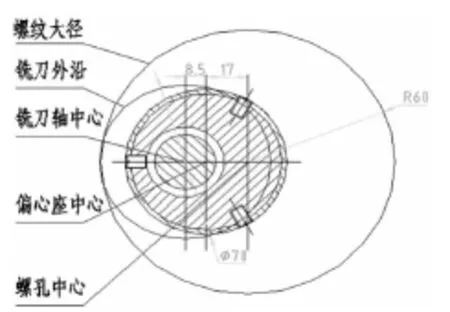

通过对进刀量的具体计算,确定双偏心机构关键尺寸如图2所示,并且得到铣刀片中心相对于偏心座中心的最大转动角为134°满足要求。

图2 双偏心结构布置示意图

2.2.4 切削技术方案及相关部件

铣刀片装在铣削组件上,由气动马达通过传动轴驱动,马达带动铣刀片旋转后,设备通过进刀、走刀机构实现铣削。通过对切削力矩的计算选择合适的气动马达。

2.2.5 铣削过程可视化以及相关部件

用内窥镜组件实现对整个铣削工作的观察,通过它来监视整个铣削过程,从而保证铣削准确的完成。内窥镜采用现有的成型产品,具有体积小,结构紧凑,安装方便等特点。内窥镜的高倍放大功能,提高了分辨率,保证了观察的准确性。

2.3 三维设计验证

为了验证方案和结构设计满足预定功能要求,保证个零部件在装配和操作过程中不会产生干涉,并且优化设备的结构,铣削装置在结构设计中采用了三维设计验证。三维设计验证在三维设计软件Solid Works的工作环境下开展,通过对整个设备的三维建模,解决方案设计中部分尺寸无法细化的问题,并且通过干涉检查、运动仿真等方法验证方案和结构设计的合理性,并进行了一定范围的结构优化和部分尺寸优化。铣削装置的三维模型如图3。

图3 铣削装置的三维模型图

3 试验结果和分析

将铣削装置安装在1:1压力容器模拟法兰上,进行功能试验和铣削试验。

3.1 功能试验

功能试验用于验证主螺栓孔螺纹铣削装置功能的完备性以及性能是否满足设计要求。

3.1.1 试验内容

试验项目包括目视检查产品各零部件表面质量、气动马达通气后检查刀片转动是否正常,利用校刀组件对铣刀刀片进行对刀以确定铣刀刀片的轴向位置,对定心组件进行定位片推出和收缩试验以确定其操作是否顺利。

3.1.2 试验结果

各部件表面质量满足要求,通气后铣刀刀片转动正常、铣刀组件刀片轴向位置满足要求,定心组件操作顺利。

3.2 铣削试验

铣削试验主要检查铣削装置对螺纹孔预定螺纹的铣削是否满足要求。

3.2.1 试验内容

利用定心组件将基板组件及定位环筒在压力容器法兰模拟件上安装固定好后,将铣刀组件及走刀螺母装入定位环筒,将铣刀刀片对准待铣螺纹段,利用内窥镜观察刀片位置。刀片到达正确位置后,给气动马达通气,转动操作手柄,铣削螺纹。

3.2.2 试验结果

螺纹孔预定螺纹铣削干净,且未损伤到邻近螺纹,铣削效果良好。

4 结论

新型压力容器主螺栓孔螺纹铣削装置与国内外同类工具相比,具有定位方式先进,定位精度可靠、操作过程可视化等优点,有利于提高反应堆换料检修的可靠性、安全性的。

研制设备运抵换料现场后,进行了模拟试验和人员培训,设备安全准确的铣削了指定螺栓孔内的缺陷螺纹,各项性能指标满足预定要求,得到业主、领导和操作人员的肯定与赞誉。此次研制工作获得圆满成功。