7m大采高采煤机全直齿摇臂故障诊断研究

冯晓斌

(神华神东煤炭集团大柳塔煤矿,陕西 神木 719315)

1 引言

采煤机是煤炭综采开采最重要的设备之一,摇臂是采煤机的关键部件。摇臂质量和适用性直接影响到采煤机的运行工况,进而关系到采煤效率和回采安全。近年来,摇臂齿轮箱故障占采煤机总体故障率的34.20%,随着设备老化,故障频率有发展劣化趋势。摇臂齿轮箱作为采煤机截割部关键动力传动部位,故障频发,严重制约着综采工作面生产率的提高。进口摇臂齿轮箱价格昂贵 (目前尚无同等质量国产摇臂齿轮箱可替代),井下综采工作面现场更换零部件极其不易,更换摇臂更是费时费力,很多情况下不得不停机拆解到地面更换摇臂,严重影响到企业均衡生产计划。

神东煤炭集团公司对厚煤层开采的采出率要求严格,采高在7m左右的综采工作面均采取一次采全高的回采工艺。国外的SL1000型和7LS7型大采高采煤机能满足7m采高的要求,但摇臂星齿轮传动机构内部结构复杂,行星头容易损坏,维修成本高且不易更换和维护,维修难度大,影响了综采工作面的安全高效生产。神东煤炭集团公司联合国内设备厂家研发适合7m大采高综采工作面使用的易维护全直齿摇臂,这种摇臂的设计和研制在国内尚属首例。该摇臂采用五级全直齿传动,与进口摇臂相比,提高了减速机构的稳定性,故障率缩短了20%,维护时间缩短了30%。该摇臂在大柳塔煤矿大井52305综采工作面进行了应用,本文针对应用中发现的问题进行了振动监测试验及分析,并给出了合理化建议。

2 工作面概况

大柳塔煤矿大井52305综采工作面由52305-1和52305-2两个工作面组成,工作面煤厚6.9~7.3m,平均7.15m,宏观煤岩类型以半暗型、半量型煤为主,夹部分亮煤及暗煤。煤层底部发育1层夹矸,夹矸厚度约0~0.05m,岩性为泥岩。工作面煤层自切眼至回撤通道为宽缓坡状构造,底板标高为992.16m~1014.08m,最大相对高差为21.9m。工作面上覆为22煤综采及房采采空区,层间距约150m,工作面运顺距切眼76m处揭露f88断层(176°<60°H=0.8m),回撤通道内距52305-2运顺84m处揭露f31断层(212°<58°H=3.3m),工作面基本情况见如表1所示。

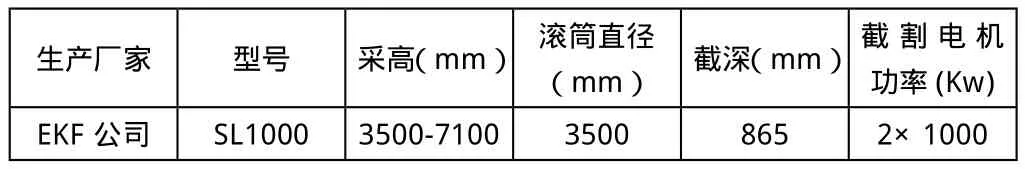

52305-2工作面于2014年7月16日开始安装,9月2日7米大采高组织试生产,配套使用EFK-1000/6770采煤机,具体参数如表2所示,煤机左、右摇臂均为中传重型装备有限公司制造直齿传动摇臂。

表2 采煤机情况

3 进口摇臂故障情况分析

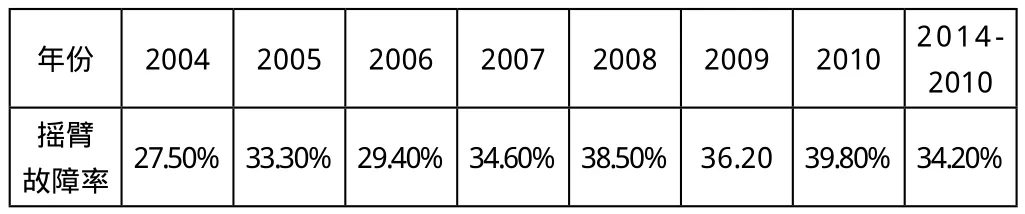

根据2004-2010年对神东矿区电牵引采煤机运行资料统计,采煤机摇臂齿轮箱故障占采煤机故障率如表3所示。由表可知,进口摇臂齿轮箱故障在采煤机故障中的比例平均达34.2%。

表3 2004-2010神东矿区摇臂齿轮箱占采煤机故障率统计表

以美国JOY 公司生产的大采高采煤机为例,在2002-2011年度神东矿区综采工作面进口大功率采煤机典型故障统计中, JOY 采煤机共有24 次故障,故障分类如下所示。

(1) JOY 采煤机摇臂齿轮箱故障12次为高速区 A B齿轮及其轴承;

(2)4次二级行星轮输出轴浮动密封故障;

(3)6次低速区两级行星轮故障,包括行星轮内齿圈及输出输入大轴承;

(4)另外2次为其它故障;

据此可知,摇臂齿轮箱故障率占采煤机故障的比例JOY 采煤机为48%,齿轮箱高速区故障率为50%,低速区故障率为25%。进口摇臂行星齿轮传动机构内部结构复杂,行星头容易损坏,维修成本高且不易更换和维护,维修难度大,影响了综采工作面的安全高效生产。综上所述,采煤机摇臂结构改进设计及齿轮箱故障诊断具有重要工程意义及经济价值。

4 全直齿摇臂

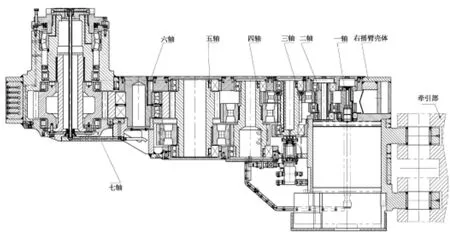

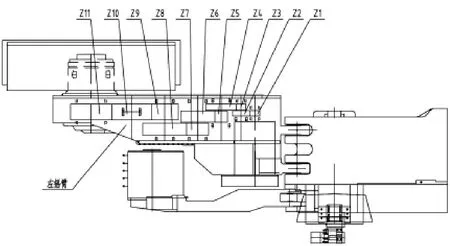

为了克服这一难题,神东煤炭集团公司联合国内设备厂家研发适合7m大采高综采工作面使用的易维护全直齿摇臂,这种摇臂的设计和研制在国内尚属首例。该摇臂采用五级全直齿传动,与进口摇臂相比,提高了减速机构的稳定性,故障率缩短了20%,维护时间缩短了30%。易维护全直齿左摇臂结构如图1所示[7],该摇臂取消以前行星传动,采用全直齿传动,同时由原来的7级传动变成现在的5级传动。这样增加了传动的稳定性,同时也大大的提高了摇臂的抗冲击载荷能力。

图1 易维护全直齿摇臂结构

摇臂分为左摇臂及右摇臂,左右摇臂的内部结构完全相同,其中左摇臂内部结构如图2所示[7]。

图2 左摇臂内部结构图

鉴于原进口摇臂的轴承和齿轮经长期使用或受到冲击载荷后,容易造成轴承或齿轮损坏,致使摇臂不能使用。据统计,损坏部件为轴承或齿轮的故障所占比例高达95%,而且一旦损坏后,维修工作十分复杂,维修费用也很高。该摇臂中的齿轮是由南京高精传动设备制造集团生产的,齿轮采用8Cr2Ni4WA高强度优质钢制造而成,摇臂中所有齿轮的具体参数见表4[8]。

表4 摇臂齿轮参数表

5 振动测试及数据分析

5.1 啮合频率计算

根据齿轮啮合频率的定义,计算得到了摇臂齿轮啮合频率表,如表5所示。在振动测试中,通过频谱图中啮合频率处幅值变化情况,可对齿轮故障情况进行一定程度判断。

表5 摇臂齿轮啮合频率表

5.2 测点布置

本次现场振动检测选用便捷式设备状态综合分析系统Leonova。该系统集数据采集、振动分析、趋势分析于一身的多功能便捷式分析仪器,配置相应的硬件及软件模块还可以进行温度测量、转速测量、动平衡较正、激光对中等功能。其特有的共振动解调法分析技术正广泛应用于复杂齿轮箱现场工程实际应用,并取得较好效果。

采煤机运行过程中,左摇臂割煤时振动较平稳,属于正常范围;右摇臂的振动很大,尤其割底刀煤时,振动更大,个别振动段引起输送机和支架的振动,属于不正常状态。因此,在左摇臂及右摇臂的截割电机扭矩轴径向位置布置测点,两个测点分别为测点1及测点2 ,测点1位于一轴组件部分,测点2位于右摇臂截割电机输出轴轴向部位,采用的传感器为矿用振动加速度传感器。

图3 设备状态综合分析系统 Leonova 及其振动传感器

5.3 数据分析

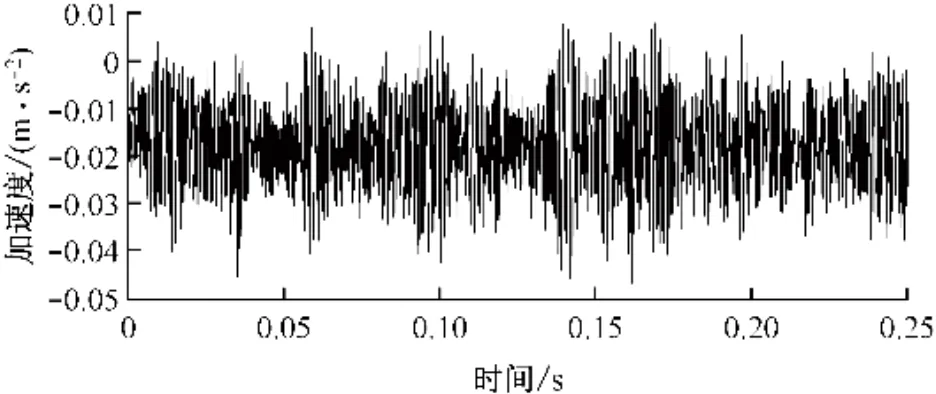

(1) 时域分析。测点1及测点2振动信号的时域波形分别如图4及图5所示,由图可知,左摇臂存在一定的冲击,右摇臂振动信号呈现出明显的调制现象。

图4 测点1振动信号时域波形

图5 测点2振动信号时域波形

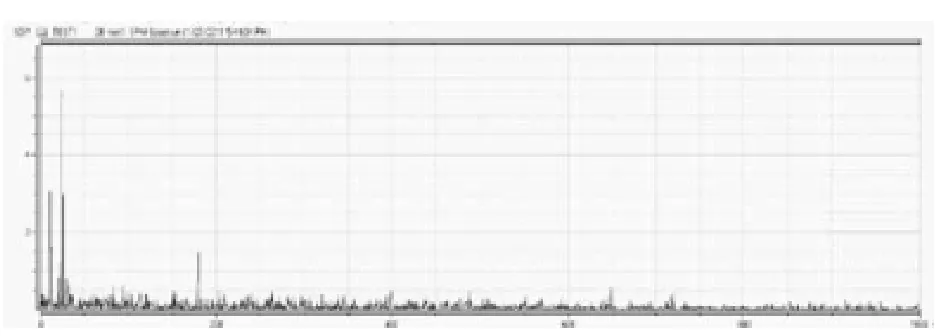

(2) 频域分析。共振解调的方法目前来说是一种应用非常广泛的故障诊断方法。通过一些其他器件的谐振,将本来较微弱的故障冲击放大,这样可以提高故障诊断的灵敏度,并且通过故障振动信号的共振解调频谱,可以判断齿轮及轴承的故障情况,故障位置。

测点1及测点2振动信号的共振解调谱图分别如图6及图7所示,图6表明此处无明显故障,而通过图7可以发现,共振解调频谱图上存在明显的故障征兆频率595Hz 及其两次谐波频率,符合故障共振动解调谱多阶解调谱的特征,结合其幅值判断该振动信号预示该处齿轮有严重故障,根据前面分析可知,截割电机扭矩轴对应的齿轮对的啮合频率为595.2Hz,接近595Hz,因此可确定扭矩轴或齿轮Z1/Z2严重损坏。

图6 测点1共振解调谱

图7 测点2共振解调谱

后来经现场检修人员取出右摇臂扭矩轴并打开摇臂齿轮箱后检测发现,右摇臂扭矩轴有明显裂纹,左摇臂齿轮Z1磨损严重。从而证明了现场可以运用振动方法对摇臂齿轮箱进行故障诊断的尝试是可行的。

6 故障及分析

为避免故障再次发生,神东煤炭技术研究院及大柳塔矿等单位以及中传重工等设备制造单位相关人员到井下进行了跟踪和原因分析,笔者结合专家意见及实际情况,对故障产生的原因分别从工况环境、摇臂重量、调高油缸与摇臂耳子连接间隙、采煤机与摇臂连接间隙等方面进行了分析,具体分析如下:

6.1 工况分析

采煤机截割部摇臂齿轮箱作为采煤机关键动力传动装置, 因其特殊的安装、运行方式、综采工作面生产环境等决定了其工况恶劣,主要表现在以下几个方面:

(1)摇臂齿轮箱不像一般工业用齿轮箱固定式安装,而是随采煤机截割部整体向上或向下倾斜、并随着采煤机生产工工艺的需要而前后来回运动;

(2)摇臂齿轮箱负载不均,随时可能受到来自大型煤块、煤矸石或误操作等因素致使摇臂齿轮箱瞬间受到巨大冲击;

(3)采煤机振动源多,多电机振动(如截割电机、牵引电机、破碎机电机等)、摇臂齿轮箱振动、牵引齿轮箱振动、采煤机自身行走与刮板运输机齿轨啮合振动、工作面不平等因素交叉振动均影响到摇臂齿轮箱振动;

(4)综采工作面生产时,割煤煤粉尘大,以及采煤机降尘喷雾、水等恶劣生产环境,造成润滑油污染。

6.2 摇臂重量大

直齿摇臂与进口摇臂相比较,自身重量有所增加,一方面导致采煤机牵引部配件损耗增加,另一方面导致调高油缸负载增大,从而可能导致摇臂在调高过程中产生剧烈抖动现象,增大了摇臂的振动。

6.3 调高油缸与摇臂耳子连接处的间隙大

经过现场测量,调高油缸与摇臂耳子连接处的间隙较大,约5mm。对调高油缸连接耳子处进行了加装耐磨套处理,间隙处理后,摇臂割煤时振动有很大改善。

6.4 采煤机与摇臂的连接销轴间隙大

采煤机与摇臂铰接销轴处承受较大的径向压力以及剪切应力,在循环交变应力作用下销轴处易产生磨损,磨损后导致铰接销轴处间隙增大,从而导致摇臂振动增大。

7 结论与建议

(1) 严格执行设备操作规范,加强采煤机直齿摇臂的维护和保养、定期检查。

(2) 加强现场工程质量管理,工作面顶底板割平,煤机司机要控制好抬落刀幅度,防止大起大落,避免采煤机发生过载和强烈的冲击振动发生。

(3) 对直齿摇臂结构进行改进设计,减轻摇臂整体重量,在降低配件损耗的同时,可减轻摇臂的振动。

(4) 维修时定期对调高油缸与摇臂耳子连接处的间隙进行检查,间隙大时需及时对调高油缸连接耳子处进行了加装耐磨套处理。

(5) 定期对采煤机摇臂润滑油进行取样化验,对不合格润滑油应立即进行更换。

(6) 维修时定期对两个摇臂与煤机的连接销轴进行检查,间隙大时需及时进行更换。

(7) 利用煤安认证的振动信号采集记录系统,开展电牵引采煤机摇臂的在线故障诊断监测,实现对摇臂故障的预测预报。

[1]王国法.“十二五”煤矿开采装备技术的发展展望[J].煤矿开采,2011(03):19-24+50.

[2]王国法. 煤矿高效开采工作面成套装备技术创新与发展[J].煤炭科学技术,2010(01):63-68+106.

[3]林光侨. 7m一次采全高综采工作面设备配套浅析[J].煤矿开采,2010(02):29-31.

[4]张子飞,杨鹏,罗文.7m大采高采煤机易维护全直齿摇臂设计研究[J].煤矿机械,2014,42(05):125-128.

[5]周久华.采煤机摇臂齿轮箱故障诊断技术研究[D].重庆理工大学,2013.

[6]周久华,米林.采煤机摇臂齿轮箱故障与可靠性分析[J].神华科技,2011(03):39-41+62.

[7]中传重型装备有限公司编.CHH03、CHH04五级易维护摇臂图纸[S].2013:1-22.

[8]中传重型装备有限公司编.CHH03、CHH04易维护摇臂操作说明书[S],2013:2-5.