红外热成像技术在有机热载体炉及传热系统清洗中的应用

周 英 戴恩贤 宁波市特种设备检验研究院吴震东 温州市特种设备检测中心

红外热成像技术在有机热载体炉及传热系统清洗中的应用

周 英 戴恩贤 宁波市特种设备检验研究院吴震东 温州市特种设备检测中心

我国最近颁布的《特种设备安全法》第四十四条明确规定:锅炉清洗应当按照安全技术规范的要求进行,并接受特种设备检验机构的监督检验。目前,有关锅炉清洗的安全技术规范TSG G5003—2008《锅炉化学清洗规则》和DL/T 794—2012《火力发电厂锅炉化学清洗导则》仅适用于以水为介质的锅炉化学清洗。有机热载体锅炉及传热系统由于其介质及结垢和清洗特点与以水为介质的锅炉有很大的不同[1],现有技术规范对其并不适用。另一方面,有机热载体锅炉通常没有检查孔,而且检验时一般难以将锅炉系统内的有机热载体排放出来,无法通过常规检验方法,对锅炉内表面的结焦、积炭、油污粘附等状况进行检验。因此,判定有机热载体锅炉是否需要清洗,以及对清洗效果的检查确认需要探索新的检测方法。为此宁波特检院联合温州特检中心等开展了省局科研项目“有机热载体锅炉清洗检验评定与安全节能研究”,针对油垢导热系数低,结生油垢后会显著阻碍传热,使得受污区域的热交换管外表面温度明显降低,且形成的温度分布区域随油污程度不同而有较明显差异的特点,采用红外热成像技术在有机热载体炉及传热系统热循环状态下,对换热器表面温度进行扫描,分析研究换热器外表面温度分布状况与管内受污程度的关系,用于判断有机热载体锅炉及传热系统是否需要清洗,以及清洗时对清洗效果的检测。应用结果表明,这是一种较为简便且相对可靠的检测方法。

1 红外热成像技术概述

1.1 红外热成像原理

红外热成像仪是通过非接触性探测物体发射的红外能量(热量),并根据能量与温度的相应关系对温度值进行计算,进而生成热像图和温度值的一种检测仪器。根据斯蒂芬—波尔兹曼定律即黑体发射的辐射能与其绝对温度的4次方成正比关系,即:

Eb=σ・ε・T4(1)

式中:Eb——黑体单位面积的总辐射能,W/m2;

σ——斯蒂芬-波滋曼常数5.7×10-8,W/ (m2・K4);

ε——比辐射率,即物体表面辐射能量与黑体辐射能量之比值,黑体ε=1;

T——物体表面的绝对温度,K。

由此式可知:物体热辐射能量的大小,直接和物体表面的温度相关,若已知物体的固有发射率,通过红外探测器或传感器探测物体辐射能量后,就能计算出该物体表面温度。而且由于其辐射能量与绝对温度成4次方成正比关系,微量的温度变化即可引起明显的辐射能变化,因而红外探测温度的灵敏度较高。

红外热成像仪就是根据这一原理,利用特殊的红外探测器接受物体表面的辐射能,通过仪器配置的分析软件,根据辐射能量与温度的关系自动进行计算转换,并将拍摄视野内物体表面的温度值以不同颜色显示出来,从而反映出被测物体表面的温度场,并在显示屏上形成直观的热像图。通常屏幕上会直接给出颜色与温度的对应标度,在图像中以不同的颜色分别对应温度的高低,一般人为地将温度高的以暖色显示,温度低的以冷色显示。

1.2 红外热成像特点

1)由于红外热成像技术是通过探测红外辐射能来测得传热系统的温度分布场,所以红外热成像技术具有非接触被测物体,在设备运行状态下测量的特点。

2)红外热成像仪灵敏度高,能探测到小于0.1℃的温差。

3)可实现大面积快速扫描成像,具有响应速度快、灵敏度高、测温范围广等。

4)利用计算机技术根据对红外热图像有关参数进行计算和分析,可以迅速判断传热系统外表面温度分布的状况。

1.3 红外热成像仪对热交换器的检测

利用红外热成像仪通过非接触式的测量方法,检测运行或清洗中有机热载体系统的热交换器表面温度。根据温度分布的均匀性,判断热交换管内是否存在油垢或污堵,具有方便、直观、快捷的优点。宁波特检院采用的红外热成像仪型号为ER-3010 TH7700SP70042,主要参数见表1,其中比辐射率需根据被测设备的材质及表面状况进行调节,一般对于钢管制作的热交换器,若表面不太光滑并呈深色的,取0.95;若表面较为光滑或光亮的,宜相应调小比辐射率。检测时,将红外探测镜头对准换热器的换热面进行扫描探测,仪器可自动存贮数据,同时在显示屏上形成相应的热像图,并可通过电脑软件将能量换算为绝对温度或摄氏温度,直观地反映出换热器表面的温度分布情况。

表1 红外热像仪参数

1.4 红外热成像仪检测的影响因素

有机热载体锅炉传热系统一般工作温度为150℃~350℃,对其温度的测量应注意以下几点:

1)红外热像仪有大气条件的修正模型,可将大气温度、相对湿度、测量距离等补偿参数输入,进行修正并选择适当的测温范围以及温度控制精度。如果温度控制精度太低,图像上对温度差异表现不明显,容易造成疏漏。

3)对换热器表面的积灰应进行清理,积灰会对温度的测量造成影响。清灰时易产生灰尘,需要待空气中的灰尘减少后进行温度测量,以防灰尘对红外成像仪的镜头造成污染。

2 对有机载体锅炉及传热系统清洗条件的判断

2.1 清洗条件的判断

有机热载体质量指标中,残炭是评判油品结焦、积炭倾向的指标,因此当有机热载体残炭超标后,通常被认为需要换油并进行化学清洗。但在科研项目研究中,利用禁煤区燃煤锅炉淘汰之际,对残炭超标的有机热载体锅炉及传热系统进行割管检查,发现残炭超标的有机热载体并非都会发生结焦、积炭。实际上残炭超标只是诱发油垢的因素之一,受热管内是否受污和结生油垢还与油品黏度、流动速度、工作温度等诸多因素有关。有的有机热载体残炭指标已严重超标,但黏度小、流动速度快,系统内并未结生油垢;有的只是在流动速度相对较慢的区域产生油垢;有的有机热载体残炭超标不久,系统中就已结生较严重的油垢。因此,有机热载体残炭超标后,需要进一步确认锅炉及系统是否需要清洗,否则由于有机热载体锅炉及系统清洗费用高、时间长,有的清洗因残留液不易排干净,容易污染新加入油品或造成脱水困难[1]。如果尚未达到需清洗的程度就盲目清洗,不仅造成经济上的损失,而且影响生产。另一方面,有的使用单位直到传热效率明显降低、燃料消耗显著增大后才进行清洗,但此时热交换系统往往已重度结焦,有的积炭严重已很难清除。因此,需要采用更为可行的检验手段对是否需要清洗做出准确的判断。

2.2 判断清洗条件的应用

由于常规检验难以确定有机热载体锅炉及传热系统内油垢结生程度。另外,通过对多台拆迁的有机热载体锅炉和传热系统全面割管检查,发现残炭超标的有机热载体往往更容易在热交换器的管路内粘附油污和结焦,且油垢分布很不均匀,相对来说锅炉炉管结焦程度要少些,即如果换热器管路干净或者只是轻微结焦,则锅炉炉管通常很少结焦。为此笔者采用红外热成像仪,在有机热载体锅炉及传热系统运行状态下,对热交换器管路外表面的温度分布进行扫描测量,通过分析换热器表面区域内各管子间的温度分布是否均匀,判断管内是否结焦积炭,确定锅炉及传热系统是否需要进行化学清洗。

图1为印染行业常用定型烘干机热交换器(烘箱)的有机热载体传热管路示意图,锅炉出口的高温有机热载体由母管进入集箱1分配到各换热管,再汇集到集箱2,然后通过回油母管返回锅炉。换热器管路内无油垢时,各管路的表面温度分布基本均匀,即使有温度差异,也具有一定规律。例如靠近出口端的温度会比入口端略有降低。测定时由于保温门打开,受外界常温

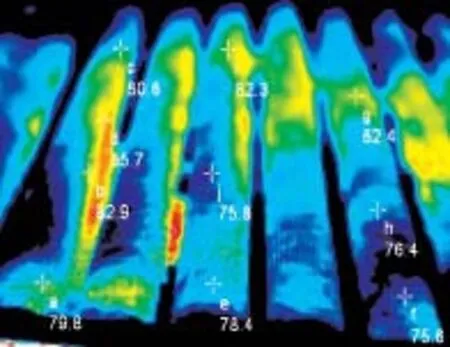

空气影响,外侧热交换管路的表面温度会有所降低(见图2)。如果热交换管路内存在油污粘附或结焦、积炭等油垢物质,则热交换器管路外表面温度会比入口温度明显降低,且油垢附着区域的换热管表面温度往往要比清洁管子的表面温度明显降低,而且油垢程度越严重,温度场分布差异越明显。如图3为红外热成像仪扫描的某印染公司一台烘干机的其中一个烘箱温度场分布图。该公司所用有机热载体残炭为3.6%(>1.5%为不合格),现场检测锅炉出口油温240℃~245℃,烘箱入口管壁外表面温度210℃,出口管壁外表面温度178℃,各热交换管的表面温度分布明显不均匀,差异较大,而且比出入口管壁温度低不少,说明交换器管内结生的油垢已明显影响热交换效率,需要清洗。由此,根据红外热成像仪对温度场分布的检测结果以及温度均匀性差异程度,分析管内油垢结生程度,可较为准确地判断是否需要清洗。

为适应当下文旅融合发展的需要,强化济南大学文化产业的学科建设,强化旅游和文化创意的理论和实践研究,为全省文化和旅游产业的发展提供服务和决策参考,促进济南大学与文旅企业的校企合作,11月23日,济南大学旅游文化创意研究院正式成立。

图1 某热交换器传热管路示意图

图2 介质残炭未超标的换热器表面温度分布场

图3 存在油垢的换热器表面温度分布场

3 检验清洗效果方面的应用

3.1 有机热载体锅炉清洗效果的评判难点

确认有机热载体锅炉及传热系统的清洗效果是锅炉化学清洗监督检验的重要内容之一。清洗效果不好,不仅达不到清洁管壁,确保锅炉安全、节能运行的目的,而且残留的油污、油渣还易污染更新后的有机热载体,有的甚至起催化劣化作用,加速油品劣化,缩短油品使用寿命。由于有机热载体锅炉及系统没有检查孔,无法直观地观察清洗效果。因此一般只能待锅炉及传热系统重新注入有机热载体并投入运行后,再通过检测油品的变化情况或根据燃料消耗是否减少、排烟温度是否降低等评判清洗效果[1]。但这些方法都只是事后的检测手段,如果清洗效果不好,为时已晚,无法挽回可能造成的损失。因此,需要探索一种可以在清洗结束时即可判断清洗效果的检测方法。

3.2 判断清洗效果的应用

由于有机热载体锅炉及系统清洗时清洗液往往需加热,一般为80℃~95℃,因此可利用红外热成像技术在清洗过程中检测,通过温度分布均匀性分析,确定清洗重点,并通过温度分布的改善情况,判断清洗效果。其方法是:

1)清洗初期,当清洗液温度达到80℃以上后,在维持锅炉出口温度基本不变情况下,对每个热交换器进行红外热成像扫描,保存温度场分布图。其中若有温度分布特别不均匀或表面温度特低的部位,说明该区域油污或油垢较严重,需要加强清洗。

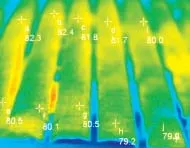

2)清洗后期,当清洗达到预定时间,清洗液状态不再变化后,在维持锅炉出口温度相同情况下,再次在清洗初期的检测部位进行红外成像扫描,分析温度分布及改善情况。如果换热器管壁的表面温度有所上升,且分布基本均匀,说明基本清洗干净,可结束清洗;如果温度分布未得到改善,说明未清洗干净,需要分析原因(例如是否清洗剂清洗能力差、清洗时间不够,或是结生的油垢已成为难以清除的碳垢),并采取针对性措施,提高清洗效果。必要时,清洗结束后进行割管检查,消除管内污堵等安全隐患。

图4和图5为某印染公司有机热载体锅炉及传热系统清洗时,烘干机中一烘箱在清洗初期和即将结束时的红外扫描温度场分布图,从图4可以看出,换热器管外壁温度分布不均匀;图5显示传热温度得到改善,且分布基本均匀,表明已基本清洗干净。

图4 清洗初期换热器表面温度场分布图

图5 清洗后期换热器表面温度场分布

该锅炉清洗后,更换了新的有机热载体,重新投入运行10天后,对其中的有机热载体进行了检测,各项指标变化很小,且烘箱温度能很快达到生产工艺要求,换热效率明显提高,燃料消耗也大幅下降,说明清洗效果达到理想要求,同时也验证了利用红外热成像仪检验和评判清洗效果的可行性。

4 红外热成像技术应用注意点和局限性

4.1 检测注意点

利用红外热成像仪扫描热交换器换热管表面温度,通过温度场分布的均匀性可较为直观地反映出换热管内壁是否受污。但需注意的是,管子外表面状况也会影响测定结果,有的热交换器换热管表面有斑驳的油漆、局部油污、程度不等的积灰或毛絮粘附等,都会影响扫描温度的均匀性,检测时应将外表面的受污杂物清理干净,或者记录其部位,以便分析判断时避免与管内油垢的影响相混淆。例如,印染行业的烘干机箱体内常会积蓄较多的毛絮,检测时应将积有毛絮的挡板抽出,并将粘附在换热管鳍片上的一些毛絮清扫干净,否则会影响对清洗条件和清洗效果的判断。

4.2 应用局限性

虽然实验证明红外热成像仪对于清洗条件的判断和清洗效果检验的可行性,但目前尚有其局限性。一是对于要求恒温或控温精确的生产工艺,由于检测时需打开热交换器保温门,有可能会因温度波动而影响产品质量,因此不能在正常生产的运行条件下通过红外热成像仪检测来判断管内油垢情况。不过清洗时,由于控温要求不高,仍可通过清洗前后的检测比对来判断清洗效果。二是有的热交换器(例如一些化工装置)完全封闭于保温层内,热循环状态时无法打开检测,因此不适用红外热成像技术。三是目前红外热成像仪价格昂贵,除了进行锅炉能效测试的检验机构普遍配置外,清洗单位和锅炉使用单位极少有配置,但可通过使用红外测温仪来替代。红外测温仪价格低,一般单位都有配备,虽然不能象红外热成像仪那样直观地显示温度场分布和自动存储数据,通过人工对热交换管逐根逐点扫测和手动记录温度,根据测得的温度均匀性大致判断管内油垢情况和清洗效果。

5 总结

通过对红外热成像技术在有机热载体锅炉及传热系统的检测应用研究,以及现场对多家使用单位的换热器进行表面温度分布的扫描检测和比较分析,验证了利用红外热成像技术确定有机热载体锅炉清洗条件和清洗效果的可行性,得出利用红外热成像技术测得的温度分布与管子内部是否结生油垢等现象存在一定的联系,可以作为确定有机热载体锅炉及传热系统清洗时机的一种辅助手段以及评判化学清洗效果的一种检验方法。随着红外热成像技术的不断完善,测量精度的逐步提高,图像计算机处理水平的提高,红外热成像技术在有机热载体锅炉及传热系统清洗中将具有更广泛的应用前景。

[此论文是浙江省质监局科研项目(计划编号201 20316)成果。]

1 周英,等.有机热载体锅炉清洗特点及清洗质量的检验.中国特种设备安全,2013(5):28-31

2013-09-27)