某重型汽车挡泥板成形过程模拟与工艺优化

李明昆1, 曾庆生1,何太碧

(1.南华大学机械工程学院,湖南 衡阳 421001;2.西华大学交通与汽车工程学院,四川 成都 610039)

汽车覆盖件大都是空间曲面结构,其形状复杂,在冲压成形中变形规律不易被掌握,从而增加了覆盖件冲压模具的设计难度。在某些覆盖件中大部分的部位平坦,这些部位面积大、深度小、曲率小,在拉深成形过程中存在塑性变形小、拉延不充分现象,容易导致刚度不足、回弹大、零件几何形状偏差大等问题。如何解决这些问题,对模具设计提出了更高要求。传统的模具设计主要靠经验,并反复对模具进行调试,其工艺参数优化是一个非常耗费时间、人力、物力的过程[1-2]。

随着计算机技术的不断发展,数值模拟技术已经广泛地应用在汽车覆盖件模具的生产中[3]。利用数值模拟技术对金属板料冲压成形过程中的材料流动进行模拟,能有效预测板料的形状变化和应力分布,并通过对工艺及参数合理优化,成形出合格的零件,减少试模、修模工作,降低成本费用,提高生产效率,从而提高市场竞争能力[4-6]。

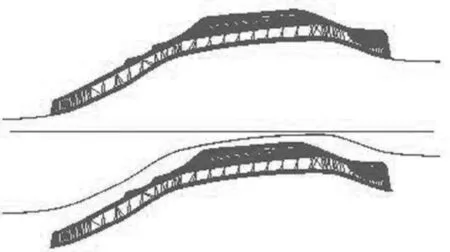

某重型汽车挡泥板如图1所示,属于浅盒型拉延件,在成形工艺中突出的问题是成形不足、回弹等。针对其成形工艺特点,本文运用板料成形分析软件Dynaform对其进行数值模拟分析研究,通过对工艺补充面、拉延筋的优化,解决该零件在成形过程中的拉延不充分等问题。

图1 零件模型

1 产品及工艺方案分析

1.1 产品分析

某重汽挡泥板属于浅拉深件,产品模型如图1所示。在挡泥板大面积的平坦部位A1、A2、A3、A4处容易出现拉延不充分。为消除以上缺陷,采用美国ETA公司的Dynaform模拟软件对其进行模拟分析,并主要对工艺补充面和拉延筋参数进行优化,以达到产品要求。

1.2 工艺方案

基于零件左右对称的特点,本次模拟可采用拉深一次两件成形的方法,便于确定合理的拉深方向。本次模拟采用拉延—切边、冲孔—翻边工序完成此零件。

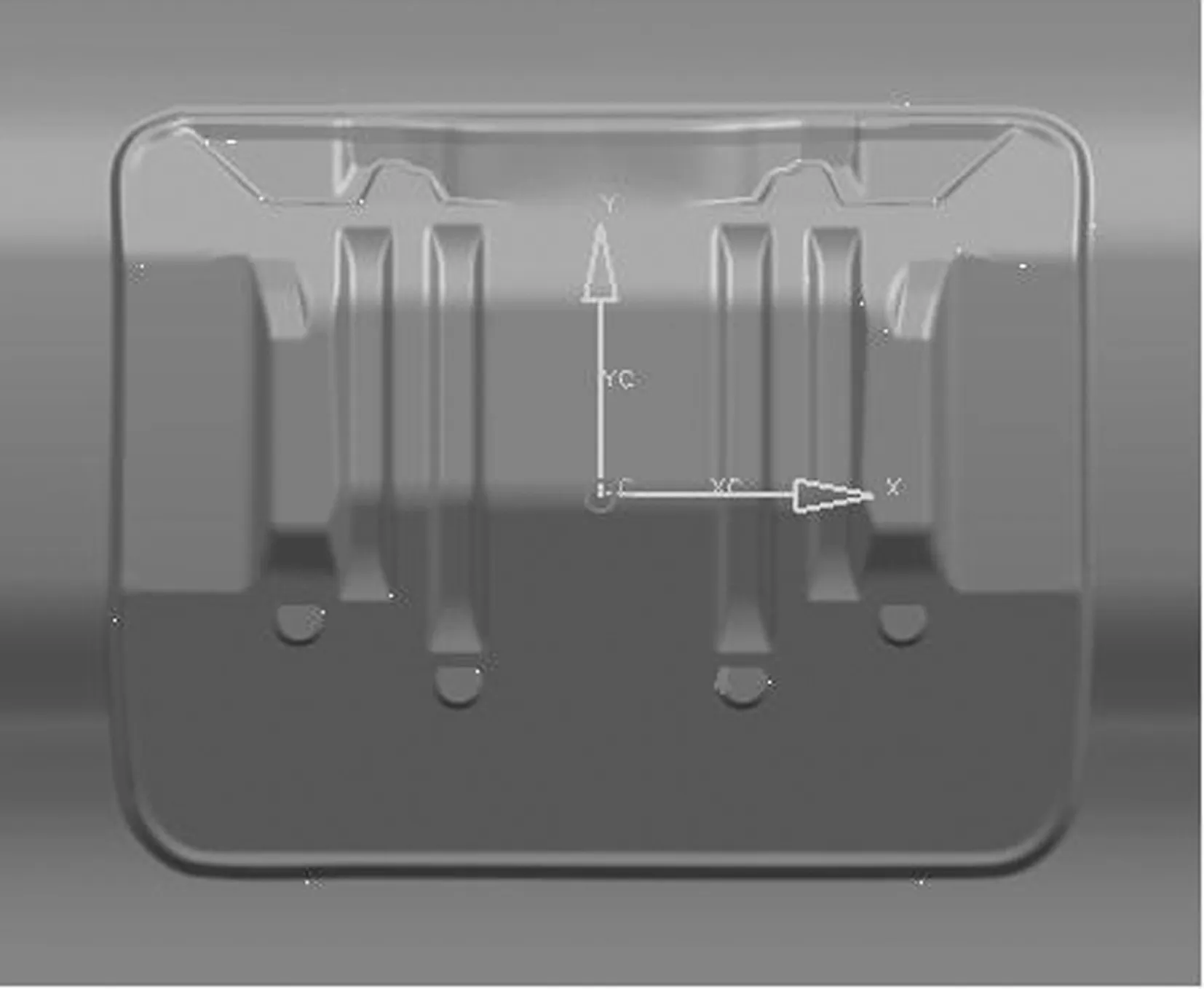

1.3 初始工艺补面建模

在三维建模软件UG里对模型进行工艺面的补充,完成补孔和压料面的创建,处理完成后的模型如图2所示。

图2 初始工艺补充模型

2 数值模拟分析

2.1 参数设定

1)材料力学性能。板料为ST12,料厚t=1.5 mm,厚向指数R=1.10,屈服强度=280 MPa,抗拉强度=410 MPa。

2)材料屈服模型。采用 3参数Barlat 屈服模型。

3)有限元模型。有限元模型(包括凸模、凹模、压边圈、板料) 如图 3所示,共有 20 612 个单元, 板料毛坯采用 Belytschko_Tsay 薄壳元,初始网格为864个单元,计算时网格进行自适应划分。模型中凸模、凹模、压边圈假定为刚性, 板坯材料采用幂指数弹塑性模型描述。

图3 有限元模型

2.2 初始工艺方案模拟结果分析

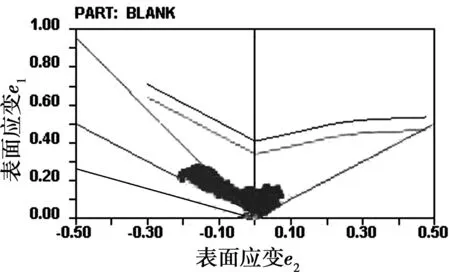

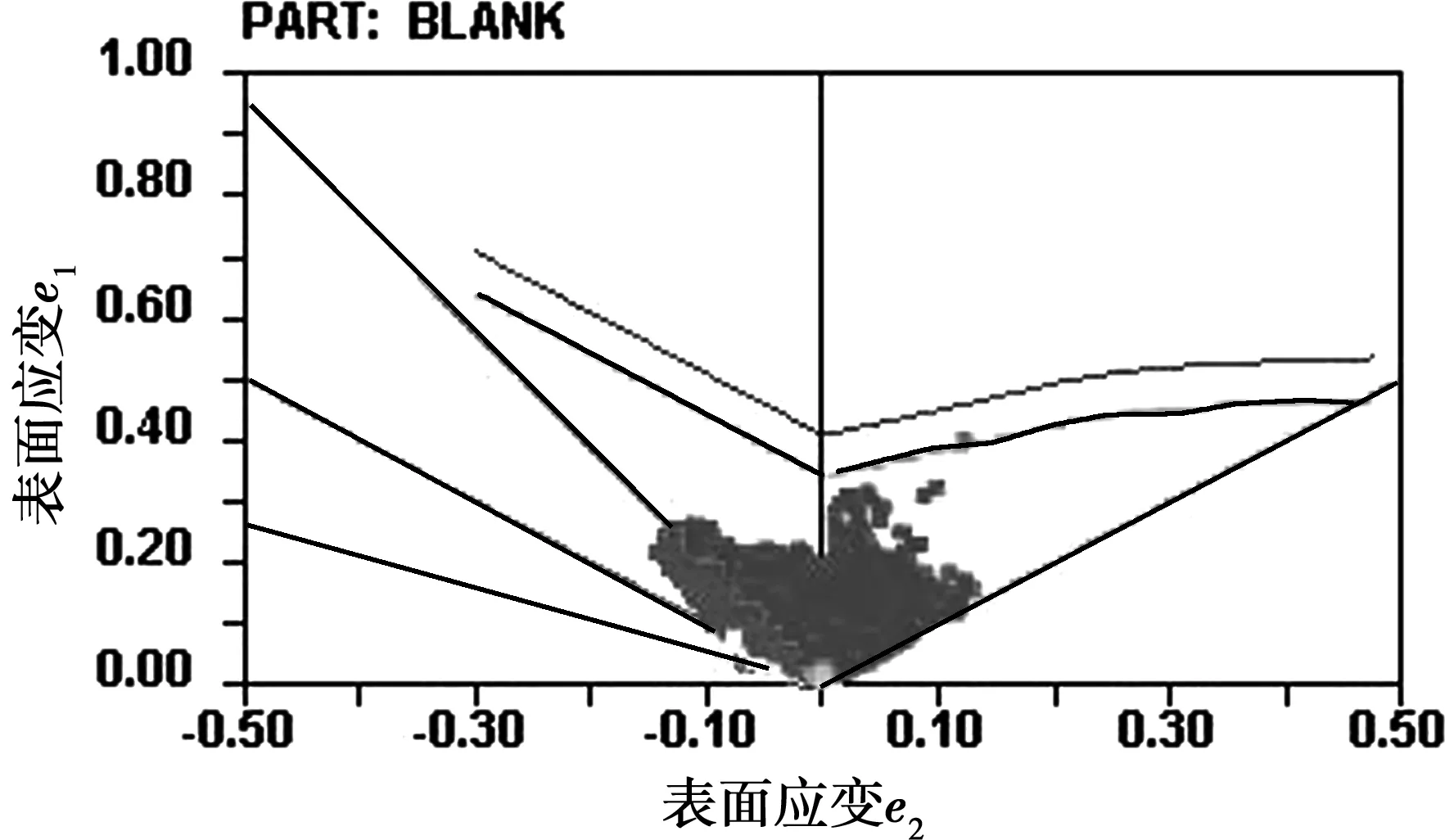

图4是板料在下死点位置的FLD图。由图可知,在加强筋结构处拉延充分,但在覆盖件平坦部位上,存在大面积的拉延不充分的现象,并且在板料上有4处存在大面积起皱的趋势。因为起皱区域在产品型面内,无法在后续工序中切除,所以会对产品造成重大质量影响。合理的工艺补充可以保证板料在成形过程中受到较大的拉力,减少起皱的可能性,并且有足够的塑性变形量,保证其能有良好的形状精度和刚度[7-8]。布置拉延筋可以控制板料进料的速度、调节进料阻力的分布,有利于板料的塑性变形;因此可通过优化工艺补充和拉延筋,从而使板料成形更充分。

2.3 工艺补充优化及模拟分析

1)工艺补充的优化。

工艺补充设计是为顺利拉深成形而添加的部分材料。工艺补充要求简化拉深件结构形状、保证良好的塑性变形、有利于后续的工序。因为此零件采用双件拉深,所以在补充工艺面时要求:拉深件的拉深方向能够很容易确定、拉深件的深度尽量浅、中间工艺补充部分要有一定的宽度。根据以上设计要求并经过多次调整,得到如下的工艺补充方案:将制件宽度方向和长度上的补充线长增加到200 mm,从而增加对型面的成形阻力,提高材料的塑性变形区;补充面的过渡圆角加大到150 mm,以提高材料在过渡区的流动性,防止开裂现象的出现。图5为工艺补充后的模型。

图5 优化工艺补充模型

2)优化结果模拟分析。

由于将工艺补充改为图5的模型,在此工艺补充面中,增加向覆盖件内部凹进和外部凸起的局部形状。这些局部形状的成形一般不能从相邻区域得到材料的补充,其成形性质为胀形成形,所以有利于改善拉延不充分和产品型面内起皱现象。图6是模拟分析的FLD图。可以看出,优化后对拉延不充分得到一定的改善,并且在实际生产中,也更利于后续工序模具设计,但拉延不充分现象并未完全消除,需进一步优化其他参数进行改进。

图6 优化工艺补充FLD图

2.4 拉延筋的优化及模拟分析

1)拉延筋的优化。

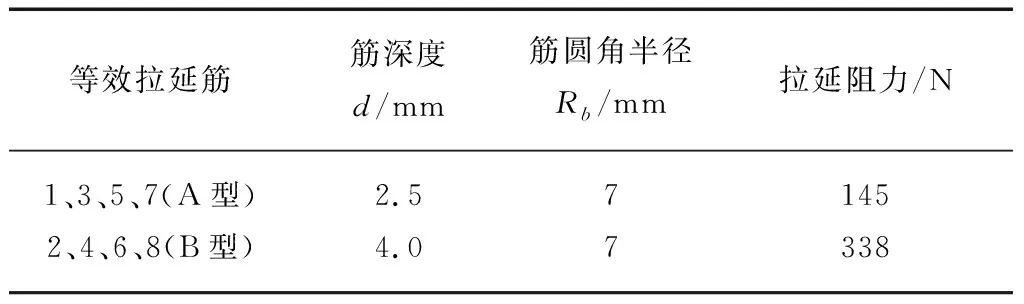

挡泥板的拉深深度不大,塑性变形小,设置拉延筋能较大地增加流动阻力,使材料能产生较大的塑性变形。凹模内轮廓的侧壁和圆角处之间曲率变化比较大,冲压成形时变形的差别会比较大。由于直线部分毛坯产生弯曲变形,压料面作用力小,为补偿变形阻力不足,在直线处布置B型拉延筋;圆形轮廓处,毛坯的变形属于拉深变形,有切向压应力存在,压料面作用力较大,考虑到拉深深度小,在圆形轮廓处布置A型拉延筋。拉延筋参数见表1,整体布置如图7所示。

表1 拉延筋参数表

图7 拉延筋布置图

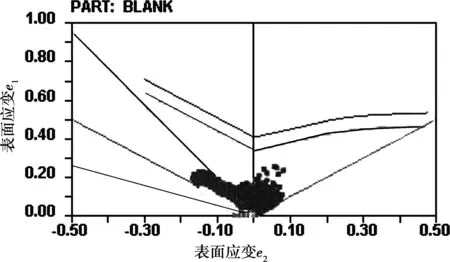

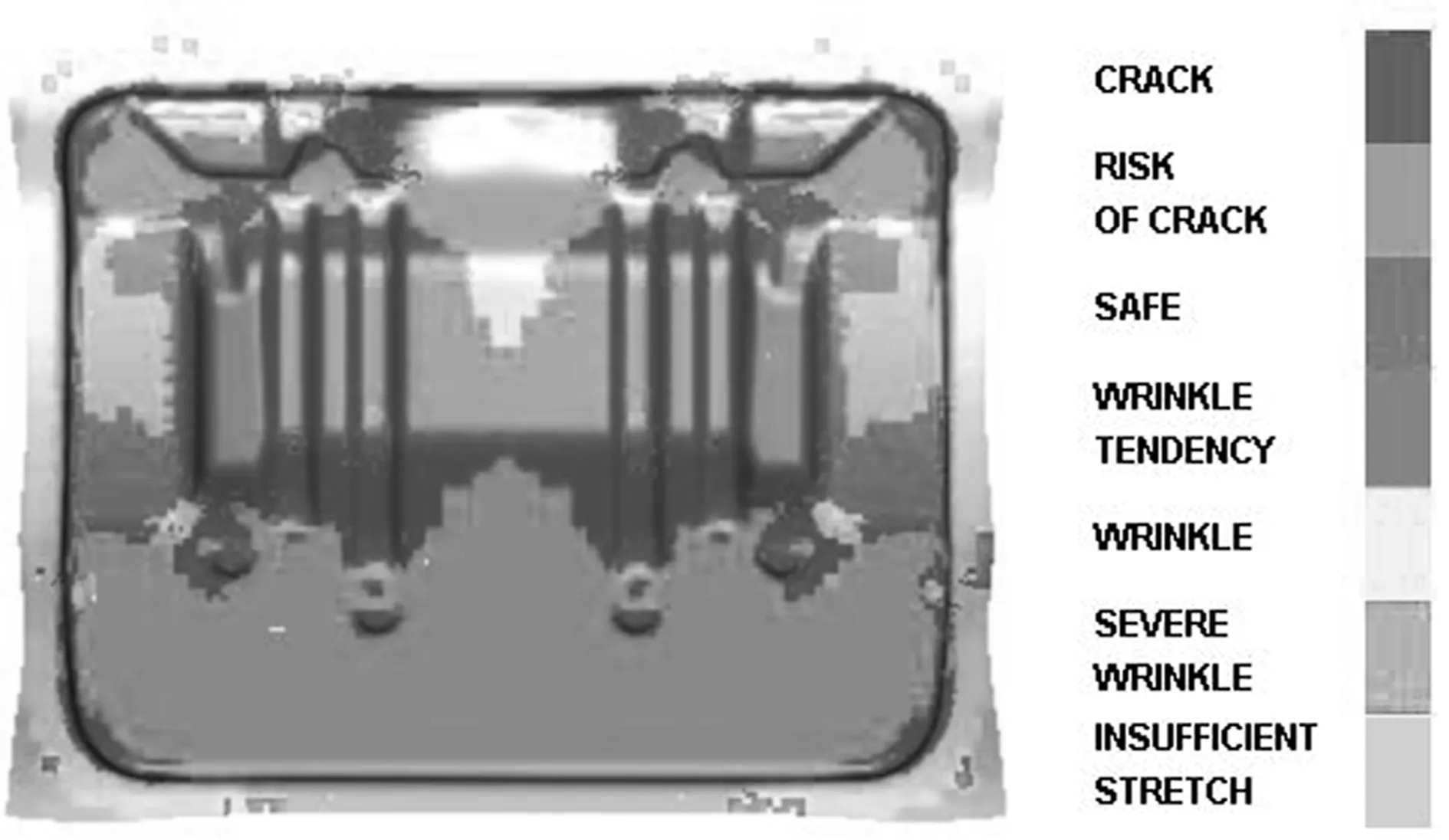

2)拉延筋优化模拟分析。

模拟结果如图8所示,大部分拉延充足,只有少部分拉延不充足,拉延不充足的区域大部分在后面工序将被切除,只有很少的部分留在零件型面上,对

零件的质量影响很小,并且在零件型面处没有破裂和起皱,达到了产品合格的要求。该产品成形过程合理的拉延筋高度为:较浅拉延筋确定为2.5 mm;较深拉延筋确定为4 mm。如图7所示的拉延筋分布为合理布置位置。

图 8 改进拉延筋FLD图

3 结束语

根据数值模拟结果进行模具设计和试模,冲制产品的刚度、几何外形尺寸达到了产品设计要求,因此得到以下结论。

1)对于解决板料成形中的缺陷问题,数值模拟技术是一种快速有效的手段;

2)类似挡泥板这种浅拉延零件,容易出现的问题是拉延不足,因此,需要从工艺补充面和拉延筋设计方面予以重点考虑;

3)在解决拉延不足的问题时要重视成形过程可能出现局部起皱和开裂的问题。

[1]王秀凤,郎利辉.板料成形CAE设计及应用:基于DY-NAFORM[M].北京:北京航空航天大学出版社,2010:161-162.

[2] 安治国,周杰,赵军. 轿车结构零件多工步成形优化设计[J]. 热加工工艺,2009, 38(13):86-88.

[3]张华.等效拉延筋精细化数值化模型与起皱模拟应用[J]. 中国机械工程,2010,21,(21):2624-2627.

[4] Wang N M. Large Plastic Deformation of a Circular Sheetcaused by Punch Stretching [J]. J Appl Mech ASME,1970,37:431-440.

[5] Young-Seon Lee,Jung-Hwan Lee,Jong-Ung Choi,et al. Experimental and Analytical Evaluation for Elasticde Formation Behaviors of Cold Forging Tool[J]. Journal of Materials Processing Technology, 2002, 127 (1): 73-82.

[6]陆怀民, 窦美霞, 张清淼. 汽车覆盖件冲压工艺性的研究与应用[J]. 汽车技术,2009(1): 58-61.

[7]赵柏森,韦光珍,张玉平. 汽车侧围内板冲压成型技术仿真与应用[J].热加工工艺,2011,40(13):79-81.

[8] 周杰,周伟,李慧,等.拉延筋布置方式对汽车B柱内板成形质量的影响[J]. 热加工工艺,2009, 38(13):118-121.