冲击载荷作用下岩石Ⅰ型裂纹动态断裂试验研究

宋义敏 ,杨小彬, 金 璐,杨晟萱

(1.北方工业大学 建筑工程学院,北京 100144;2.中国矿业大学(北京) 资源与安全工程学院,北京 100083)

在矿岩破碎、油井致裂、打桩、地下施工、常规爆炸及核爆防护等工程应用,以及地震、滑坡、岩爆等地质灾害防治领域都涉及到岩石类材料的动力特性。岩石动态断裂问题作为岩石类材料的动力特性研究的重要内容之一,其主要是研究惯性效应不能忽略的岩石断裂力学问题,分为裂纹起裂问题和裂纹扩展问题。岩石动态断裂问题是一个高度非线性问题,现有的理论分析只能针对快速扩展裂纹的一些特定问题进行求解[1-4],因此,还需要通过进一步深入细致的岩石动态断裂试验研究来发展和完善岩石动态断裂理论和数值模拟方法。

用于岩石断裂过程观测的试验方法主要有应变电测、声发射监测、热红外监测以及光测力学变形测量方法[5-11]等。考虑到岩石断裂试验对于观测方法的要求发现:应变电测方法虽然在变形测量分辨率上占优,但其是点测量方法,想用其得到一个高空间分辨的变形场,是非常困难(或者不可能)的;声发射监测要用声发射探头记录数据,一般也难以获得全场信息,而且,声发射监测信号目前还难以进行深入的定量分析;热红外监测可以获得全场信息,但热红外信息难以与一般的力学量建立定量关系,无法进行力学分析,而且,目前的红外监测设备(红外相机)很难做到高速数据采集;光测力学方法能够获得全场变形(位移和应变)信息,如果采用高速相机进行数据采集,有利于岩石动态断裂的试验测量,全息干涉、散斑干涉、光弹贴片、云纹方法等光测方法,由于其对试验环境的高要求、高昂的消费,也不太适合于岩石动态断裂试验观测。数字散斑相关方法(Digital Speckle Correlation Method, DSCM)只需要采集试件表面的图像进行分析即可获得变形场,与其它光测力学变形测量方法相比,DSCM的优点是不需要作复杂的预处理工作,直接从被测物体表面自然或人工形成的斑点,通过数字图象处理技术提取所需要的变形信息。DSCM对复杂环境的适应性更好,而且测量的尺度和精度可以很方便地调节,并已经在岩石动态断裂测量中进行了初步的应用研究工作[12-13]。

本文将开展含Ⅰ型预制裂纹的花岗岩矩形试件在冲击载荷作用下的动态断裂试验。试验以可调速落锤冲击试验机进行加载,通过高速相机搭建高速数据采集系统,采用数字散斑相关方法作为试验观测手段,对岩石Ⅰ型裂纹在冲击载荷作用下的位移场演化、裂纹动态断裂的裂尖张开位移、裂纹尖端的扩展历史、动态断裂的CTOA及冲击速度对动态断裂影响等进行了定量研究。

1 试验加载装置及观测系统

1.1 试验加载装置

岩石冲击载荷加载装置为可调速落锤冲击试验机,如图1所示。其工作原理如图2所示,试验开始,通过与落锤相连的绳索将落锤提升到试验机顶部,同时落锤使弹簧组拉伸变形,在试验时,弹簧组恢复变形,落锤下落,落锤在重力和弹簧恢复力的共同作用下对试件进行冲击加载。试验机的加载装置包括两个主要部分,一为调速装置,如图3所示,落锤冲击速度是通过弹簧组中弹簧根数的不同组合进行调整,图示给出的是采用五根弹簧组成的弹簧组。落锤冲击速度测试是通过在落锤锤头的尖端用漆标注一个白点,在试验中根据图像中白点的位移变化来对冲击速度进行测试,从自由落锤冲击到五根弹簧的组合使试验机的冲击速度可调范围为0~10 m/s。二为加载装置,如图4所示,加载装置的下部支撑采用三点弯的支撑装置,落锤采用标准冲击试验机的落锤装置,整个落锤结构的重量为3.2 kg,落锤提升至最高点时,其锤头到试件的上表面距离为1 m。

1.落锤滑道; 2.弹簧组; 3.落锤

1.2 试验观测系统

岩石动态断裂试验选用一种中粒花岗岩为试件。将岩石材料加工成断面为400 mm×50 mm,高100 mm的试件,预制裂纹长为15 mm,宽为2 mm。试验在自行研制的可调速落锤冲击试验机上进行。白光光源照射试件表面,相机与光源光线近同轴布置,相机连接计算机图象处理系统及显示器,调整相机得到观察视场范围的清晰散斑场。试验系统如图5所示。

1.加载装置;2.高速相机;3.高速相机触发装置;4.落锤;5.光源;6.计算机;7.激光头;8.光敏电阻

在岩石动态断裂试验的数据采集系统中,一是数据采集速度的要求。高速相机采集岩石动态断裂的整个变形破坏过程的散斑图像时,在保证测量要求的视场范围和图像清晰条件下,尽量采用高的数据采集速度,以便可以捕捉动态断裂演化过程中更详细的信息。试验中的图像采集速度为1×105帧/s。二是高速采集系统的触发,即能准确记录到岩石动态断裂开始时刻。高速相机的触发采用自行研制的光电触发系统,其触发方式为前触发。光电触发系统包括了激光头和光敏电阻两个感应部件,根据光敏电阻特点(当光敏电阻没有光照射时,电阻值为2 MΩ,相当于开路,当光敏电阻接收到光信号时,阻值瞬时减至1 Ω以下)进行电路设计。将激光头和光敏电阻分别放置在冲击试验机的两侧,其连线与落锤下落线路相交,当落锤下落到某一位置时,激光束被落锤遮挡,即起到了开关电路的作用。在试验初始时刻,光敏电阻接收激光的照射,处于闭路状态,当落锤下落到与试件表面距离为10 mm时,落锤遮挡住激光束,使得光敏电阻处于开路状态时,产生一个3.3 V的阶跃信号,信号被接入到比较器芯片的输入端,当达到比较器设定的阀值(2.5 V)时,比较器产生一个标准的TTL脉冲电压,从而触发高速相机开始记录试验散斑图像,其中,落锤触发相机到落锤撞击到样品的时间间隔在10-2秒量级。

试验结束后,将高速相机采集的岩石动态断裂试验散斑图像进行DSCM分析,计算得到对应的位移场、岩石动态断裂的裂纹扩展历史以及CTOA进行测量。

2 岩石Ⅰ型裂纹动态断裂变形场演化

下面以冲击加载速度为5.1 m/s的试验结果为例,对岩石Ⅰ型裂纹动态断裂变形场演化进行分析,其中图像分辨率为0.34 mm/pixel。

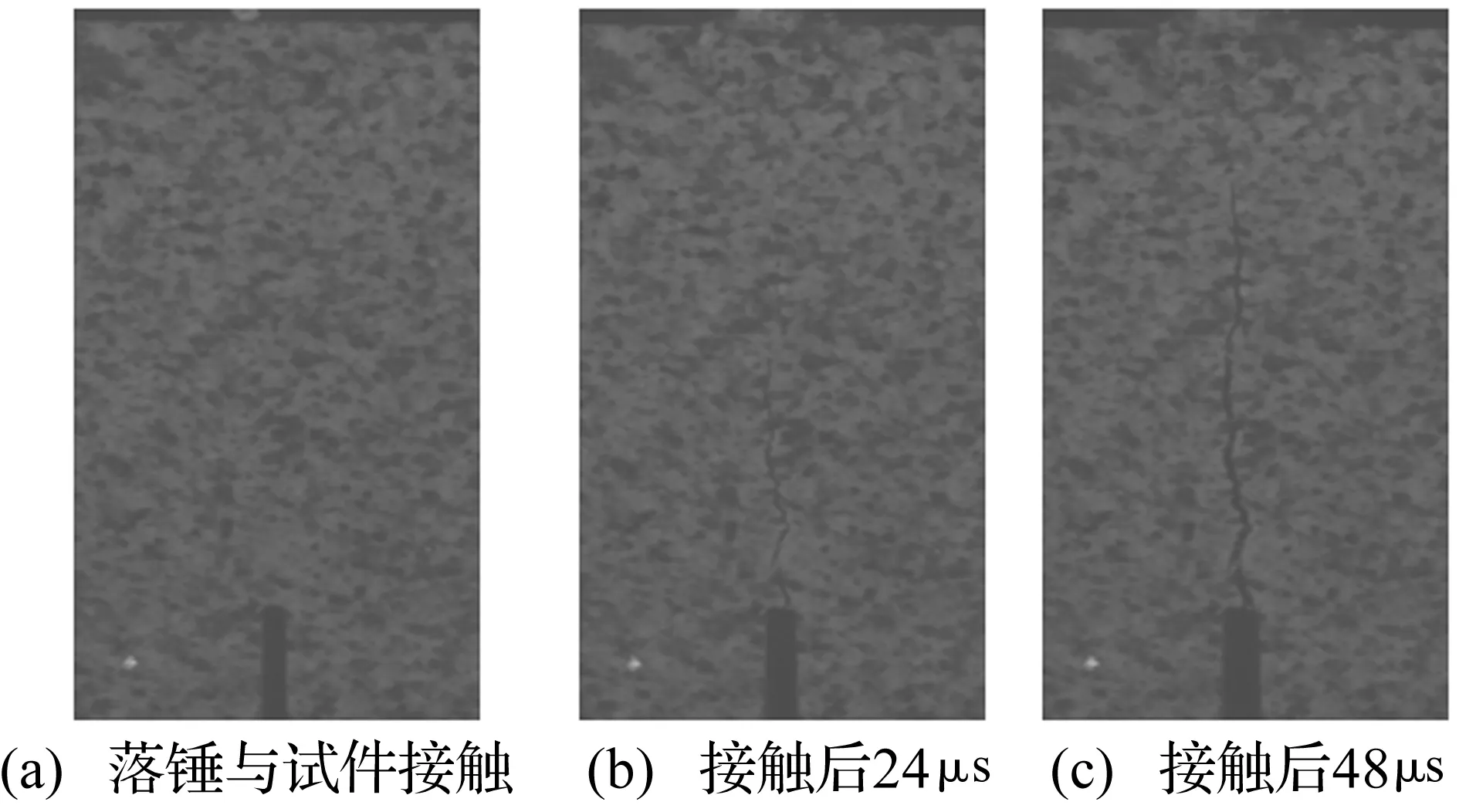

图6 岩石试件动态断裂过程图

图7 裂纹扩展位移场演化

在试件加载整个过程中,选取了5 000张有效散斑图像进行保存,采用DSCM对所采集的散斑图像进行相关计算得到岩石试件变形过程中相应时刻的位移场。试验中视场包含的试件区域为100 mm×50 mm。高速相机记录了岩石试件从预制裂纹起裂、扩展到最终断裂的全过程。图6给出了高速相机采集到的岩石试件动态断裂过程的散斑图像,其中图6(a)为落锤与试件接触时刻散斑场,当落锤与岩石试件的上端接触后,对比连续的两帧散斑图像,可以发现在接触端的灰度发生了明显的变化,并且灰度变化的位置不断向下移动,表明了冲击波从接触端面向外传播。当落锤与试件接触9 μs后,岩石预制裂纹尖端出现一裂纹,预制裂纹开始起裂。试验中发现,岩石类脆性材料的冲击破坏过程速度非常快,从预制裂纹起裂到裂纹完全穿透试件的整个破坏过程所用时间约为6 μs,计算得到其裂纹扩展的平均速度1 416.6 m/s。而后续裂纹的变化主要是以落锤与试件接触点为支点的裂纹整体张开过程。图6(b)为接触24 μs时刻散斑场,图6(c)为接触48 μs时刻散斑场,图中清晰的表现了裂纹的整体张开。

根据散斑图像计算得出的位移场,对冲击载荷作用下岩石Ⅰ型裂纹动态断裂演化过程进行描述。图7为冲击载荷作用下岩石Ⅰ型裂纹动态断裂的三个时刻的位移场,图中色标单位为pixels,时刻1为落锤与试件表面发生接触,但没有发生裂纹扩展,试件发生了明显的u(水平方向位移,下同)、v(垂直方向位移,下同)方向的位移。时刻2与时刻1相差2 μs,此时裂纹已经扩展,u、v方向的位移有所增加。时刻3与时刻1相差82 μs,裂纹已经扩展到试件的端部,位移增加明显,试件的位移主要是由裂纹整体张开引起。

3 岩石Ⅰ型裂纹动态断裂参数研究

3.1 岩石动态断裂的裂尖张开位移测量

根据分析得到的岩石动态断裂过程的位移场演化结果,对动态断裂的裂尖张开位移进行分析。在裂纹尖端的两侧分别对称的选取五对像素点,用它们的位移分量取平均后来表示裂纹尖端位移分量u和v值。用裂纹尖端两侧的u向位移分量的差值表示裂纹尖端张开位移,将得到的数据绘制成曲线。

图8 岩石裂纹尖端张开位移演化

图8表示加载过程中裂纹张开位移演化曲线,图中横坐标为试验加载时间,纵坐标表示裂纹张开位移。A、B和C曲线分别代表裂纹面上三个位置的张开位移随加载的变化过程,A为预制裂纹尖端的位置,其纵坐标像素值为75 pixels,B为裂纹第一次扩展的裂纹尖端位置,其纵坐标像素值为85 pixels,C是裂纹第二次扩展的裂纹尖端位置,其纵坐标像素值为121 pixels。预制裂纹扩展到点B时,由图可见,此时A点处裂纹的张开位移为0.06 pixels,在B点处测得的裂纹张开位移为0.03 pixels,当裂纹从B点扩展到点C时,测得B点的裂纹张开位移为0.07 pixels,而此时C点的张开位移为0.04 pixels,当裂纹从C点扩展时,其张开位移为0.07 pixels。综合各次裂纹扩展时的张开位移值,表明论文所述试验条件下,岩石动态断裂时的裂纹张开位移值大于0.05 pixels,而小于此值时裂纹不发生扩展。

3.2 岩石裂纹尖端的扩展历史

在岩石动态断裂试验采集的散斑图像分析基础上,通过加载过程中裂纹扩展速度和裂纹扩展距离的变化规律对岩石裂纹尖端扩展历史进行研究。图9表示裂纹扩展距离与裂纹扩展速度的演化曲线,图中横坐标表示时间,左侧纵坐标表示裂纹扩展距离,曲线用矩形进行标识,右侧纵坐标表示裂纹扩展速度,曲线用圆形进行标识。从裂纹扩展距离曲线可以看到,裂纹扩展后期,曲线近似为直线。从裂纹扩展速度曲线可以看到,初始时刻裂纹扩展速度较低,随着裂纹增长,裂纹扩展速度增加,在5.1 m/s的冲击速度下,裂纹扩展速度最大值为1 533 m/s。

图9 岩石裂纹扩展历史

通过试验结果可以分析得出,从裂纹开始扩展到裂纹扩展贯穿试件的过程中,裂纹扩展距离随时间近似呈线性增长;在中低速冲击载荷作用下的岩石Ⅰ型裂纹扩展平均速度约为1 200 m/s。

3.3 岩石动态断裂CTOA测量

由于通过试验很难直接得到动态断裂问题中如应力强度因子、能量释放率等高阶物理量,本文在收集整理均匀材料动态断裂几何量CTOA测试的基础上,对岩石动态断裂的CTOA进行测量。

图10为岩石动态断裂CTOA的计算示意图。选取裂纹扩展过程中相邻两帧散斑图像进行相关运算,裂纹扩展长度通过两帧散斑图像直接确定,通过计算得出第一帧散斑图像裂纹尖端位置(如图10(a)所示)在第二帧散斑图像(图10(b)所示)中的张开位移值,采用式(1)得到裂纹扩展的各个阶段的张开角度的演化,并将数据绘制成曲线。

(1)

其中:δt为裂纹尖端张开位移,Δa为裂纹尖端扩展距离。

图10 裂尖位置及计算参数选取

图11为裂纹扩展过程中的裂纹张开角演化曲线,图中横坐标为时间,纵坐标为裂纹张开角度,单位为度。从图中可以看出,在裂纹动态扩展过程中,除了初始裂纹扩展时张开角为0.31°,其余裂纹张开角度基本在0.04°到0.16°范围内;将曲线进行拟合,可以得到裂纹动态扩展的CTOA为0.086°。对于采用CTOA作为岩石类材料动态断裂韧性判别准则问题还需要进一步的大量试验研究工作,本文只是初步得到了岩石试件在中低速冲击载荷作用下的动态断裂参数量值。

图11 岩石裂纹尖端CTOA

3.4 冲击速度对裂纹扩展的影响

通过调节试验机的加载弹簧根数对冲击加载速度进行调整,并开展了不同冲击加载速度下裂纹动态断裂响应特征研究。试验中采用了相同几何构形的花岗岩为试件,其中裂纹长度为15 mm,进行了3.2 m/s,5.1 m/s,5.5 m/s和6.4 m/s四种加载速度下的试验研究,每个加载速度进行了3组试验,并将试验数据绘制曲线。

图12 冲击速度与裂纹扩展速度关系

图12为冲击加载速度与裂纹扩展平均速度对应关系,图中横坐标表示试验加载的冲击加载速度,纵坐标表示岩石动态断裂的裂纹扩展平均速度。结果表明,对于中低速冲击加载条件下,随着冲击速度的增加,裂纹的平均扩展速度增加,近似线性变化。

4 结 论

本文以可调速落锤冲击试验机作为试验加载装置,通过搭建高速数据采集系统,采用数字散斑相关方法作为试验的观测手段,对岩石Ⅰ型裂纹在冲击载荷作用下的动态断裂进行研究,得到的主要结论为:

(1) 试验研究了冲击载荷作用下岩石Ⅰ型裂纹扩展过程的位移场的演化;得到了岩石在冲击加载速度下裂纹扩展速度以及裂纹扩展距离随时间的变化规律;对岩石Ⅰ型裂纹动态断裂的CTOA进行测量,对于本次试验所采用的花岗岩,其裂纹张开角约为0.1°;

(2) 进行了不同冲击速度下裂纹动态断裂过程的研究,研究结果表明,在中低速冲击加载情况下,裂纹扩展速度随着冲击速度的增加而增加。

[1]刘再华,解德,王元汉,等. 工程断裂动力学[M]. 武汉:华中理工大学出版社,1996.

[2]范天佑. 断裂动力学原理与应用[M]. 北京: 北京理工大学出版社, 2006:390-391,575-592.

[3]Kanninen M F, Popelar C H. Advanced fracture mechanics[M]. Oxford University Press. New York, 1985.

[4]Rice J R. Mathematical analysis in the mechanics of fracture[J]. Fracture, Vol. II, New York: Academic Press Inc., 1968, 191-311.

[5]裴建良,刘建锋,左建平, 等. 基于声发射定位的自然裂隙动态演化过程研究[J].岩石力学与工程学报, 2013, 32(4):696-704.

PEI Jian-liang,LIU Jian-feng,ZUO Jian-ping,et al. Investigation on dynamic evolution process of natural fractures based on acoustic emission position[J]. Chinese Journal of Rock Mechanics and Engineering, 2013,32(4):696-704.

[6]宋义敏,杨小彬. 煤破坏过程中的温度演化实验研究[J].岩石力学与工程学报,2013,32(7):1344-1349.

SONG Yi-min, YANG Xiao-bin. Experiment study of temperature evolution characteristics on deformation process of coal[J]. Chinese Journal of Rock Mechanics and Engineering,2013,32(7):1344-1349.

[7]曹彦彦,马少鹏,严冬,等.岩石破坏动态变形场观测系统及应用[J],岩土工程学报,2012,34(10): 1939-1943.

CAO Yan-yan, MA Shao-peng, YAN Dong,et al. Dynamic deformation field measurement system for rock failure and its application[J]. Chinese Journal of Geotechnical Engineering, 2012,34(10): 1939-1943.

[8]贾有权. 动态光测弹性力学研究(二) [J]. 机械强度, 1986, 1:9-36.

JIA You-quan. Research on dynamic optical elastic mechanics(Ⅱ)[J]. Journal of Mechanical Strength, 1986, 1:9-36.

[9]吴翔, 王云山, 张淑琴. 用激光散斑法测量纯弯曲板的表面裂纹的应力强度因子[J]. 大庆石油学院学报, 1984, 23(3):106-111.

WU Xiang, WANG Yun-shan,ZHANG Shu-qin.Measurement of plate surface crack stress intensity factor on pure bending by laser speckle method[J]. Journal of Daqing Petroleum Institute, 1984, 23(3):106-111.

[10]Theocaris P S. Elastic stress intensity factors evaluated by caustics[J]. Mechanics of Fracture, 1981, 7:189-252.

[11]Beinert J, Kalthoff J F. Experimental determination of dynamic stress intensity factors by shadow patterns[J]. Mechanics of Fracture, 1981,7:281-330.

[12]宋义敏. 非均匀变形场测量的DSCM及其用于岩石破坏实验研究[D].北京:清华大学,2010.

[13]MA Shao-peng, GUO Wen-jing, SONG Yi-min, et al. Dynamic critical crack tip opening angle of rock under medium-low loading speed[J]. Acta Mechanica Solida Sinica, 2010, 23(S1): 234-239.