水处理用石灰乳液制备技术及工艺

刘进,贾爽

(中国华电工程(集团)有限公司,北京 100160)

0 引言

我国的水资源十分有限,现阶段水冷机组采用再生水作为循环水补充水的工程案例越来越多,主流处理工艺为石灰澄清池+变孔隙度滤池过滤技术。石灰制备系统是石灰澄清水处理工业应用的关键,在引进和自行设计中经历了很多的失败,堵、漏、污染等现象屡见不鲜。经过几十年的努力,我国自行生产出全密闭全自动粉石灰单元成套设备,实现了无污染、无值守、无排渣。基本经验是设计技术路线要完全符合石灰的性质特点,要点是工艺简单、设备专用、系统通畅、控制得当。

1 石灰乳液制备系统概述

石灰处理时要把石灰以乳液的形态注入澄清池中,不会把固体石灰直接放入反应器中。电厂购入的石灰都是固体或膏状的,必须将其溶解调配成乳液状才可输送供使用。在整个过程中完成卸料、储存、溶解、计量、输送操作,统称乳液制备。石灰原料状态不同,所需的工艺系统和设备也不同。石灰本身的特性是溶解度低、容易污染环境、含有大量不溶杂质、容易吸潮吸碳而潮解成团或钝化,给乳液制备带来困难。

石灰的溶解度只有0.165 g/100 g水(20 ℃),工业应用时需配制过饱和乳液,所以整个制备过程都面临着堵塞、沉积、磨损、泄漏、结垢、污染等问题,这是导致石灰乳液制备系统瘫痪、废弃的主要原因,也是石灰乳液制备系统为现代工业接受必须解决的问题。

石灰的质量不仅与成分和形态有关,还与其前期的煅烧和消化有关,水处理用石灰希望用轻烧和高温消化的产品,并且需密封运输和保存,以保护其表面活性。我国水处理用石灰标准采用HG/T 4120—2009《工业氢氧化钙》。

2 乳液制备工艺的技术要素

2.1 石灰的基本性质

石灰石(CaCO3)晶体有3种晶相:方解石、霰石、球霰石,石灰石密度为2.65~2.80 g/cm3,20 ℃时的溶度积为0.93×10-8,CaCO3溶液常温下pH值为9.5~10.2。生石灰(CaO)的组织结构取决于煅烧温度,在较低温度下煅烧的是轻烧石灰,平均密度为3.35 g/cm3,轻烧时密度(含自身气孔的密度,不是堆积密度)为1.5~1.8 g/cm3,中烧时为1.8~2.2 g/cm3,硬烧时大于2.2 g/cm3,当密度为1.6 g/cm3时比表面积约21 000 cm2/g(回转窑),水化热为64.88 kJ,再碳酸化生成CaCO3放热177.90 kJ。

熟石灰(Ca(OH)2)是复三方偏三角面体结晶(波兰特石),密度为2.2~2.3 g/cm3,堆积密度为(因生产工艺不同)0.37~0.52 kg/L,不同水灰比和不同消化温度下比表面积为15 314~58 300 cm2/g;10~30 ℃时溶解度为0.176%~0.153%,10 ℃下(折合成CaO)溶液质量浓度为0.102~1.164 g/L时离解度为77.4%~96.0%,20 ℃下(折合成CaO)溶液质量浓度为0.615~1.230 g/L时pH值为11.42~12.60。流动性方面,生石灰自然休止角的范围为50°~55°,熟石灰为40°~50°。

2.2 石灰制备与石灰原料

无论使用何种乳液制备工艺,石灰原料的质量都是乳液质量的基础。我国有较多高品质的石灰石矿,到处可见石灰石溶洞,其有效成分的质量分数均可达到92%~96%甚至更高,但由于没有形成工业生产体系,很难获得高质量的商品石灰。工业发达国家对工业原料石灰的质量要求很高,1940—1972年,钢铁工业用石灰中CaO的质量分数由78%~85%逐步提高到94%~97%,化学工业普遍要求大于90%,有的甚至达到94%~96% (如生产CaC2和漂白粉等),建材工业要求达92%~95%,建筑业亦要求高于80%。相比之下,水处理用石灰的质量标准是较低的,所以在市场获得并不困难。

煅烧是取得高质量石灰的关键,机械化窑生产的石灰基本都可以达标,其中以转窑最优。水处理希望用轻烧灰,因为轻烧灰可以获得更大的比表面积和孔隙度,提高反应的吸收效率。轻烧灰(900~1 000 ℃)晶体粒径约为1 μm,密度为1.6 g/cm3;中烧灰(1 000~1 100 ℃)晶体粒径约为10 μm,密度为2.0 g/cm3;硬烧灰(约1 300 ℃)晶体粒径约为20 μm,密度>2.2 g/cm3。

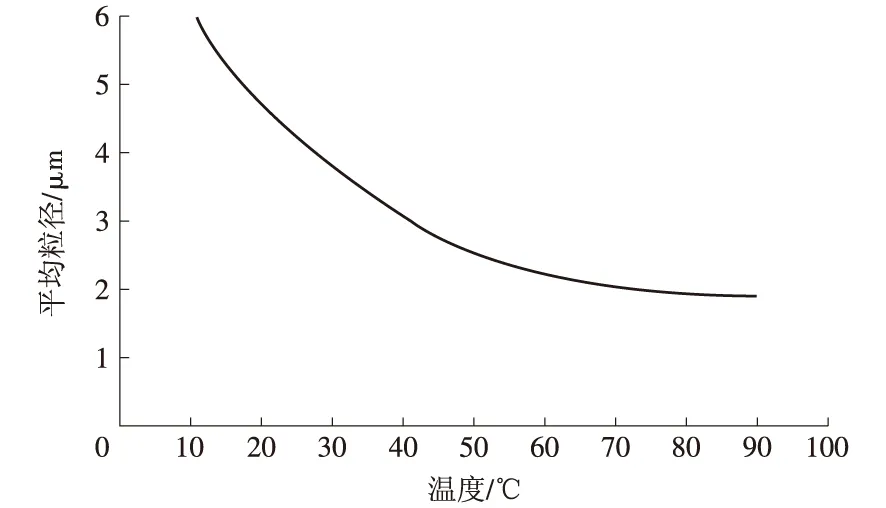

生石灰合理消化后才可得到优质石灰粉,最主要的是高温消化,从图1可以看出,高温消化所得到石灰粉粒径是低温消化的1/3。

图1 氢氧化钙平均粒径与熟化温度的关系

合理消化的另一个指标是表面活性,它是石灰用作水处理时的一个重要指标。表面活性是指石灰与水中溶解盐类反应的能力,生石灰消化反应式为

消化时必须加入水,如果加入没有盐分的纯净水,即可获得高质量的产品,如果水中含有可与石灰反应的盐分(如碳酸),在消化反应的同时,碳酸会与Ca(OH)2反应生成CaCO3;反应最早发生在Ca(OH)2颗粒表面,反应产物CaCO3也包围在颗粒四周,CaCO3是难溶物质,阻碍了Ca(OH)2的进一步反应,这就是表面钝化。因此,Ca(OH)2的表面活性是衡量熟石灰质量的重要指标。

膏状石灰的质量优于块状石灰,一般多是副产品,以浆液态排出,氢氧化钙溶液中氢氧化钙的质量分数为10%~20%,其中有效成分为60%~70%,高于土窑生产的石灰,这种石灰可以用于水处理。用膏状石灰时储存和计量比用粉困难,环境也略差。

2.3 石灰乳化

石灰乳是制备系统的成品,由于石灰属于难溶物质,工业用一般都配制成过饱和状态乳液,这就要求配乳过程保持石灰本身性质,以适应进入澄清池后的反应环境,同时还要选择恰当的设备和系统参数,使之得到良好的乳化。

乳化指干石灰加水成为乳浊液的过程,它是由固态和液态两相物质组成的混合分散体系。乳化过程中首先实现粉状灰和水的快速、完全接触,其次使粉粒内外表面充分吸水并溶解,溶解不断向距离较远的水系扩散直至全部水达到饱和。煅烧良好的石灰为多孔状“单体”,水分通过孔隙进入内表面。

乳化过程中必须防止石灰抱团成块,因为粉团进入水中后,表面先吸水并达到饱和形成饱和层,会阻止水分深入内层,即所谓“自制”现象,内层粉的吸水只靠饱和层的水分逐渐向内传递,乳化就缓慢很多。如果石灰在输送过程中吸潮而成团,或进粉不匀(瞬时大量进粉),便可能出现这种情况。如果在溶解设备内不能完成上述乳化过程,乳液中有粉团带出,就可能导致管道堵塞。

2.4 石灰制备装置的技术标准

(1)全密闭。从粉卸车开始至乳液送出,全部流程处于密封容器或管道中,无任何粉尘或乳液外泄或排出,车间粉尘质量浓度日平均小于2 mg/m3。

(2)全自动。除卸车外全部流程(计量、输送、分离)都在自动控制下进行。

(3)无堵塞。系统没有死点、没有停歇和静止、没有沉积,消除产生堵塞的因素。

(4)无泄漏。全部流程通畅,不人为设任何阻隔,没有滞留和灰浆泄点,不给下水系统带来隐患。

(5)无硬垢。防止出现成垢因素,保持转动和操作部件灵活,保持灰浆活性。

(6)无污染。设备、厂房、地面、空气环境保持清洁,能够达到I级企业标准。

(7)低磨损。关键部位(如轴承)采取积极可靠措施,实现长期安全运行。

(8)低能耗。单元总能耗小于20 kW。

3 我国曾用过的几种典型制备设备及工艺

我国以前使用的石灰乳液制备系统均是进口设备,由于设备运行稳定性差及运行环境恶劣,大多数已拆除。

3.1 早期

第一阶段,前苏联和俄罗斯设备。石灰原料全部使用土窑烧制的块状石灰,后期用过袋装粉石灰粉和袋装菱苦土粉(氧化镁),因严重堵塞而拆除,很少仿制。

第二阶段,美国、捷克及英国设备。原料采用粉状石灰,电子秤计量,工程应用比较少。存在斗链机结垢、机械故障频繁、下料闸板门失灵、皮带空转烧毁、搅拌器结垢、电机烧损、排渣机常卡死等问题。

第三阶段,20世纪80年代引进英国PWT成套设备。该设备的石灰处理装置包括澄清池、滤池等;高位储存,连续计量和制乳;乳液输送不必用计量泵;强调用高质量粉状石灰,因此在引进的同时将粉石灰的生产纳入石灰处理系统。但因为我国的石灰纯度和粒径达不到设备使用的要求,造成计量系统设备卡死、输送系统堵塞。

3.2 20世纪90年代引进法国及丹麦成套设备

这套设备是随得利满的高密度澄清池系统成套引进的,可以基本维持正常运行,较前几种状况略好,但需要经常监管和维护。工艺设计的主要特点是依靠一个较大的混凝土乳液储存槽,用螺杆泵计量,块灰改粉灰,计量器改为计量泵。存在问题是:机械刮板破棚堵效果差,运行效果差,粉仓出口经常堵塞;大方形乳槽死角多,不可避免石灰的沉积,清渣困难;两级计量,计量准确度低,配乳质量浓度难控制;螺杆泵不适用石灰乳液,磨损大,不能清洗且自动启动困难,仍存在泄漏污染。 这套系统的主要问题是工艺与使用对象技术特征不相符,总体设计不合理。

4 现阶段使用的石灰乳液制备工艺

4.1 干法计量石灰乳液制备工艺

该系统可根据来水的流量调整给料机输送石灰粉的频率,特点如下。

(1)打破历来对各种水处理药剂制备的习惯观念和做法,从粉石灰原料开始,遵循石灰溶解过程中的形态变化规律,选取相应的设备、系统、控制方法与之相适应。如分析石灰粉堵塞的原因有:休止角不足、潮解、棚堵、流量不够、压实、材料形态改变、料斗构形不合理、解堵措施不当、控制参数与控制程序失调等,然后按不同灰质提出针对性技术措施。

(2)尽可能简化设备,让每个设备都有独立作用,不设多余的备用,不用有副作用的装备。

(3)没有死角,防止沉积,管线流畅。

(4)精选每个设备,如粉系统或乳液系统所使用的阀门,在选型、用量和设置部位,都有所讲究,忌用有内积存的阀型,慎用密封口容易被颗粒物卡磨的阀门以及微量结垢可能引发开关困难的阀型。

(5)自卸料始到乳液送达到位止的全过程动作程序优化,并落实到控制程序和调试中。

(6)各设备管线设计参数合理、有据。

(7)占地面积较小,全部设备都布置在粉仓下面,仅就地电气操作箱单独布置。

4.2 湿法计量石灰乳液制备工艺

石灰、石灰粉的卸料,石灰乳的配制、输送,水力旋流捕砂器的冲洗和排砂操作,均采用自动程序控制;石灰乳搅拌箱的液位自动保持在高、低液位之间。湿法计量系统在包头东华、河南宝山等多个电厂使用,运行状态稳定,其特点如下。

(1)系统石灰乳配置箱内,石灰乳质量浓度恒定,采用圆形的立式储罐,内设置强制循环搅拌装置,从底部进水和输出石灰乳溶液,输送系统能够完全输送配置箱内的渣滓和乳液,没有沉积死角。

(2)采用渣浆泵作为石灰乳输送泵,抗磨损、使用寿命长。

(3)通过捕砂器将石灰乳中的大颗粒砂子储存在底部后外排,减少石灰乳计量泵和澄清池等后续设备管道的磨损。

(4)系统没有输送干石灰粉的转动设备,减少漏灰点。

(5)根据第一反应室pH值来调整石灰乳的加入量,更精确地控制石灰的添加量。

5 结束语

本文介绍了我国石灰乳制备技术发展的过程以及几种石灰乳制备的工艺流程,希望能为今后改进石灰乳制备系统提供参考,提高石灰乳制备系统运行的稳定性。

参考文献:

[1]华东建筑设计研究院有限公司.给水排水设计手册第四册:工业给水处理[M].2版.北京:中国建筑工业出版社,2002.

[2]韩买良,沈明忠.火力发电厂水处理与节水技术及工程实例[M].北京:化学工业出版社,2006.

[3]冯敏.现代水处理技术[M].北京:化学工业出版社,2006.