带式过滤机在纯碱生产中的应用

黄金旺

(天津渤化永利化工股份有限公司,天津 300452)

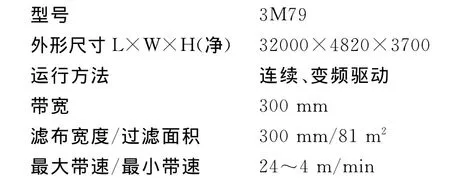

纯碱生产过程中用于取出液固液分离的设备大多采用真空式过滤机。永利化工新区采用的是水平皮带式真空过滤机(以下简称带机),它是利用脱水皮带承载、输送并通过真空的作用对悬浮液进行固液分离的新型设备,其主要参数:

1 带机的过滤部分介绍

带机的过滤部分按作用不同可分为两个区:以过滤液隔板为界限分为吸液区与吸干区。吸液区主要作用是吸收出碱液中的液体,在带机转至第一道洗水槽前将大部分出碱液吸收干净,经由第一道洗水降低滤饼中的盐分,在此区域内的过滤液通过分离器进入到MI系统。隔板后的区域称为吸干区,其作用为经由第二道洗水洗涤、降低滤饼中的盐分,在二道洗水范围外降低滤饼的水分,合格的重碱经卸料系统进入煅烧工序。

由于过滤过程中两个区域的作用不同,使得滤饼洗涤水可循环使用,也就是在吸干区用新鲜水作为第二道洗水,洗涤滤饼中的杂质后,经过气液分离器进入到洗后液系统,称为洗后液,它的盐分含量相对出碱液较低,可作为第一道洗水使用。第一道洗水送到带机的吸液区,洗涤滤饼后进入到母液中。

水平带式过滤机与传统转鼓式过滤机相比,其分离效率高,洗水用量少,生产能力大,自动化程度高。正常情况下洗水当量可控制在0.50~0.60 m3/t碱,对降低母液当量,做好联碱母液平衡有很大的好处。

但在生产运行过程中,先后发现了如下几个问题。

2 存在问题

2.1 出碱液在吸液区效果差

氨母液II投量在450m3/h左右时,出碱液分布到皮带上后,其液体流动的距离比较长(约5~6 m),个别时候甚至超过了第一道洗水槽(也称洗后液槽,距离碱液分配槽约7m)这不但影响到了第一道洗水的洗涤效率,而且也使洗后液的TCl浓度升高,洗后液量增加,漾液现象经常发生(漾液现象:因吸液区走不及,碱液由带机两侧外溢至地面)。开始以为是由于真空度低,推动力不足而影响到过滤速率。但经过检查,并未发现真空度及相关设备、管线存在什么问题。再经过探讨和深入观察,发现是母液分离器内液位偏高,超过了进口管线,降低了真空的作用,使进入母液分离器的液体量受到限制,导致出碱液流经距离超长,生产能力偏低,有关指标出现不正常的情况。

2.2 第二段洗水管间距偏小,洗涤效果差

第二道洗水系统共有3根洗水管,第一根为帘布式洗水管,第二、三根为喷嘴式洗水管。喷嘴喷出的洗水呈一圆形,其直径为400mm左右。第一根帘布式洗水管与第二根喷管的距离为670mm左右,第一根帘布式洗水管流出来的洗水还未完全透过滤饼,喷嘴喷出来的洗水就覆盖其上面,造成洗水重叠,洗涤效果不佳,洗水用量较大。

2.3 润滑水系统故障,造成重碱盐分高

带机托盘与皮带及耐磨带之间需要用水来润滑,以降低阻力。原采用塑料软管串联连接,随着温度的变化及长时间的使用,塑料管出现了老化的现象,经常出现脱落的情况,而当一个接头脱落后,则整条水管就没有水了,虽然DCS画面上显示的润滑水量正常,而实际上作用于皮带与托盘及耐磨带之间的水量却很少,因为大量的润滑水都从脱落的水管处流走了。由于润滑水量不足,就会使皮带或托盘的某个部位表面被磨光,这不但会影响到设备的使用寿命,而且还会造成皮带与传动辊之间的摩擦阻力变小,出现传动辊旋转而脱水皮带不随之旋转的所谓“打滑”现象,给生产带来了很大的影响,导致重碱盐分偏高。

2.4 洗水调节难度大

原带机配用的洗水气动阀为切断式,其作用就是在带机出现故障联锁停车时该阀能够自动关闭,正常时就处于满开的状态。当需要对洗水流量进行调节时,操作人员就要到现场,上到平台上,站在两条洗水管线上开关阀门,不但调节不方便,而且安全隐患也很大,调节的及时性也大打折扣。

3 设备改造

3.1 吸液区改造,提高分离效率

根据存在的问题,进行了三项改造。

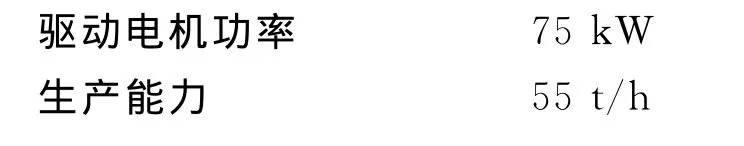

第一,在滤液总管的母液分离这一段增加一条副管,使部分滤液不通过分离器而直接进到MI澄清桶,以减少进入分离器的液体量,提高分离效果。其副管管线为DN300,在-40kPa的真空状态下,滤液流速以0.6m/s计算,其流量约150m3/h,可占滤液总量的30%以上,大大降低了分离器的负荷,提高其分离能力。两条滤液管线都是由MI澄清桶的中部位置进入,而MI澄清桶始终保持溢流的液位,起到液封的作用,可保证新添加的管线既走母液又不漏真空。

第二,将滤液总管上用于分隔滤液及洗水的隔板向吸干区移动了约1m,使吸液区面积由29m2左右增加到32m2。

图1 母液分离器及管线

第三,为了保证第一道洗水的洗涤效果,将该道洗水槽往吸干区移动了约2m,使该道洗水槽距离碱液分配槽的距离由6.5m增加到8.5m。这样,可以保证全部或绝大部分液体在吸液区内完全透过滤饼后再进行洗涤,以提高洗涤效果。改造完成后单机AⅡ投量可以达到520m3/h左右,出碱液在距离碱液分配槽约4~5m处,即可完全吸干,洗后液的TCl浓度也由40~50tt,降低到20~30tt,第一道洗水的洗涤效果大大提高,有力保证了各项指标的顺利完成。

3.2 改造第二道洗水管的分布,提高洗涤效率

我们将第一、二根喷嘴式洗水管之间的距离加大到1 300mm,同时将该段洗水管线整体往吸干区移动了1 200mm左右,目的就是要保证滤液完全透过滤饼后在进行洗涤,以达到最佳的洗涤效果。改造完成后,第二段洗水的单机用量一般都在20 m3/h左右(原用量约在30m3/h左右),从而保证了洗水当量能够维持在0.6m3/t碱以下,对系统母液平衡起到了重要作用,同时重碱水分也稳定在14%以下,过滤损失等指标也达到要求。

3.3 润滑水管的改造

三台带机的润滑水管全部改为PPR管并联连接,不但连接可靠性大大加强,而且润滑水量也能够得到保证。现在能够做到根据带机的负荷,自由调节润滑水量。

3.4 防止皮带打滑

1)将卸料端处(带机东侧)的第一根皮带托辊垫高。皮带主传动辊与第一根皮带托辊的距离约有1 m,皮带由于自身的重量,不可避免的会出现下沉的现象,这样,皮带与主传动辊的接触面积就小了。根据这种情况,我们就将第一根皮带托辊在现有条件下垫高约60~80mm,以减少皮带的下沉,加大皮带与传动辊的接触面积,保证传动辊的动力尽可能多的传给皮带,降低皮带打滑概率,保证生产的稳定运行。

2)维持适当的带机转速,以增加主传动辊与皮带的接触时间,保证足够的动力传送。经试验当带机转速控制在40Hz左右时(滤布旋转一周约需4 min),皮带打滑的现象明显减少。所以根据负荷的高低及时调整带机的转速,保证其正常运转。

3.5 洗水气动阀由切断式改为调节式

为保证洗水调节及时、方便我们将第一、二段洗水气动阀由切断式改为可进行调节的气动阀,当需要进行洗水调节时,操作人员在DCS上进行远程调节,不仅及时、方便,也消除了安全隐患。

3.6 主传动辊与滤布转向辊之间加托梁

另外,为延长滤布使用寿命,减少非正常损坏,我们在主传动辊与滤布转向辊之间加托梁,减少滤布的损坏。滤布的运转是没有动力的,它是依靠滤饼的重量和真空的作用,依附在皮带上并随之转动。在卸料端,滤布脱离皮带到转向辊处,这之间约有800mm左右的距离没有支撑物,在正常情况下,滤饼厚度在30~50mm左右时,运行到此处时,滤布稍有下沉。但当出现特殊情况,滤饼厚度增加时,滤布下沉严重,就会出现沉到框架里面卡在滤布喷淋管等处,造成滤布的损坏。根据这种情况,我们就在主传动辊与滤布转向辊之间增加了两根托梁,起到承重的作用,以防止滤布下沉而造成损坏。到目前为止,未出现由于挂碱过厚,滤布下沉而造成滤布损坏的情况。滤布的更换完全是在自然损坏的情况下进行的。滤布使用周期也延长到半年左右。

任何一种新设备的使用都有一个熟悉和掌握的过程,为我所用,是我们引进各种高效、节能、环保设备的重要一点。从目前的情况看,虽然经过改造,设备运行状况有了一定的好转,但带式过滤机生产能力还有潜力可挖。所以,我们还要在工作中继续探讨和论证,迎难而上,把设备的特点完全发挥出来,实现高产、低耗的目的。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法