塞棒形式对摩擦叠焊单元成形质量的影响

宋国祥 ,陈秀清 ,杨 帆 ,徐亚国 ,焦向东 ,高 辉

(1.海洋石油工程股份有限公司,天津300451;2.北京石油化工学院 能源工程先进连接技术北京市高等学校工程研究中心,北京 102617)

0 前言

摩擦叠焊(Friction Stitch Welding)属于摩擦焊接技术的一种,是英国焊接研究所在固相连接技术领域做出的重大贡献。随着世界范围内海洋油气资源开发力度的不断加强,海洋钢结构物数量以及油田开采深度逐年增加,海洋工程钢结构的连接及其安全保障技术也日益受到业界的关注,摩擦叠焊接因其接头性能优异、不受压力环境的影响而在水下连接领域得到了迅速发展,其对于水下工程的意义在某种程度上可以与以铝及铝合金连接为主要应用的搅拌摩擦焊(Friction Stir Welding)对于航空工业、汽车工业划时代的意义相比[1-2]。摩擦叠焊焊接过程分为单元成形和叠焊两个过程,如图1所示。单元成形过程描述为:首先在基体母材上预钻一个孔,然后在孔中插入一根直径比孔径略小的旋转塞棒,同时在塞棒上施加轴向力并保持一定的进给速度。当旋转塞棒与焊孔底部接触时,开始摩擦剪切发热过程。所产生的摩擦热使塞棒自身在底端接触面上发生塑性变形,塑性金属材料在压力作用下向接触界面四周转移而填充棒材与焊孔之间的径向间隙,并达到紧密结合。随着塑性金属材料不断填充焊孔以及焊孔表面杂质不断排出,摩擦剪切面迅速从焊孔底部上移完成单元焊接,一系列单元重叠或搭接便构成摩擦叠焊[3-7]。因而单元成形质量是摩擦叠焊成形的关键。在此主要针对塞棒形式对摩擦叠焊单元成形质量的影响进行了研究。

图1 摩擦叠焊单元成形及完整焊缝形成Fig.1 Friction hydro pillar processing and completed weld

1 摩擦叠焊实验装置

摩擦叠焊实验装置如图2所示,该设备主要由液压站、阀组、主轴头、控制系统和数据记录系统、试验台架等组成。实验装置能够提供30 kN的最高轴向工作压力和最大50 N·m的转矩。液压马达的最高转速达到9 000 r/min。设备完全可以满足试验要求。

图2 摩擦叠焊试验装置Fig.2 Test device of friction stitch welding

2 焊接试验

2.1 试验材料

试验材料选用目前海洋及船舶常用的D36钢。国标GB712-2000规定船用D36钢的化学成分如表1所示,D36钢材料中除含有一定量的碳之外,还有Mn、Si、Nb、V等合金元素,提高了D36钢的机械性能(见表2),改善了D36钢的强度与硬度,韧性和塑性也很好,特别是低温下的冲击韧性很高,这样可以用于船上低温部位的结构。

表1 D36级船体结构用钢化学成分Tab.1 Chemical composition of D36-class hull structural steel %

表2 D36级船体结构用钢机械性能Tab.2 Mechanical properties of D36-class structural hull steel

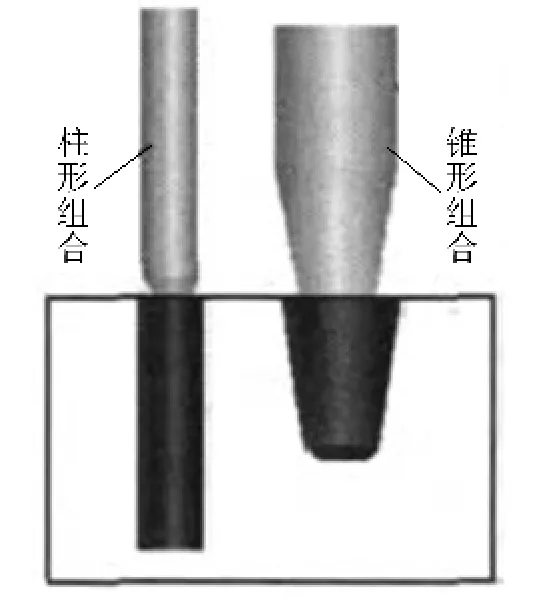

2.2 塞棒形式设计

摩擦叠焊单元成形常用组合有圆柱和圆锥两种,如图3所示。

图3 摩擦叠焊单元成形常用组合Fig.3 Common combinations of friction stitch welding

本研究针对两种常用组合设计了如下几种塞棒形式,如图4所示。设计思路为:根据摩擦焊特点,当旋转金属棒与焊孔底部接触时,开始摩擦剪切发热过程,所产生的摩擦热使金属棒自身在底端接触面上发生塑性变形,塑性金属材料在压力作用下向接触界面四周转移而填充棒材与焊孔之间的径向间隙[8-9]。由于开始阶段可能存在产热不足的可能,因而在底部开始填充阶段,塑性金属与母材结合不良,因而设计形式Ⅰ和Ⅱ,研究初始阶段的结合情况;在剪切面上升至孔中间位置时,由于塑性金属向四周迁移后属于自然流动状态,在与孔侧壁结合时,只有热作用,而没有摩擦焊中的压力这一关键因素,因而设计了形式Ⅲ和Ⅳ;在摩擦剪切结束后的顶锻阶段,同样考虑压力这一关键因素,增加轴肩以施加压力于径向间隙是塑性金属,保证其与孔侧壁达到紧密结合。相对应的孔的形式设计要适应塞棒形式,即孔采用塞棒外轮廓形式并留1~2 mm间隙。

图4 摩擦叠焊单元成形的塞棒形式设计Fig.4 Form design of rods for friction hydro pillar processing

在单元成形可焊参数范围内选取了一套焊接工艺参数进行实验。焊接规范如表3所示。通过对比不同实验条件下试件的宏观照片及拉伸试验结果,分析塞棒形式对焊接过程及焊接质量的影响。

3 塞棒形式对焊接质量的影响

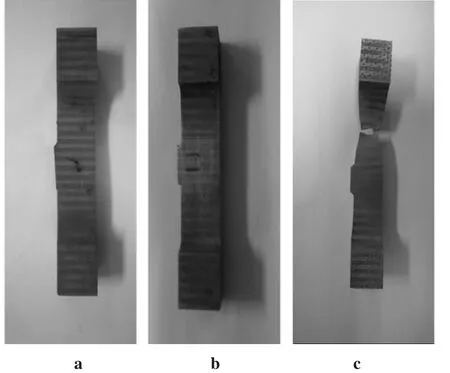

通过试验结果分析可知:(1)采用塞棒形式I导致塞棒底部尖角对应的部位结合不良,存在明显的未结合情况,即存在图5a所示的底部空隙,而塞棒形式Ⅱ可以有效解决该问题,但从底部往上的部位还是未能结合良好;(2)对采用塞棒形式Ⅲ和Ⅳ焊接得到焊件分析知,采用圆锥形式的塞棒只是在一定程度解决孔中上部的结合,即虽然表面未发现明显缺陷,但从拉伸的断口可以看出,结合面处有断续存在的气孔,只有部分达到原子间结合,整体连接效果不好;(3)采用塞棒形式Ⅴ和Ⅵ焊接并对拉伸的断口进行分析知,增加轴肩只能实现孔上部的紧密结合,但对中部的结合效果不明显,如图5b所示,原因是焊接结束后顶锻时,孔中部的温度降低得很多,迁移到径向间隙的金属其塑性流动性变差,虽然轴肩起到挤压金属的作用,但只有上部温度尚高的金属才会再次受挤压而与孔侧壁紧密结合;(4)采用塞棒形式Ⅶ和Ⅷ进行焊接,焊接质量明显得到提高,尤其是采用塞棒形式Ⅷ的焊接质量,其连接质量最好,通过拉伸试验知,其抗拉强度等于甚至超过了母材,如图5c和图6所示。

表3 摩擦叠焊单元成形焊接规范Tab.3 Welding parameters for friction hydro pillar

图5 摩擦叠焊单元成形的拉伸试件Fig.5 Tensile specimens for friction hydro pillar processing

4 结论

焊接实验和分析结果表明,对塞棒形式进行优化,可以有效地解决焊接时塞棒与孔侧壁的结合问题。塞棒底部采用圆头,孔底部配合同样的形式,可以消除尖角处无法填充的问题,实现底部充分填充;塞棒中部采用圆锥形式,使中部焊接时塞棒对间隙的塑性金属有顶锻作用;塞棒上部加轴肩,对顶锻阶段的塑性金属进行挤压,保证孔上部塞棒与孔侧壁的紧密结合,最终实现单元成形的整体结合。每个质量良好的单元填充都为后续的单元焊接填充打下基础,从而可以获得无缺陷的摩擦叠焊焊缝。

:

[1]焦向东,周灿丰,陈家庆,等.21世纪海洋工程连接技术的挑战与对策[J].焊接,2007(5):23-30.

[2]陈家庆,焦向东,邱宗义,等.摩擦叠焊——种新型的固相连接技术[J].焊接技术,2007,36(1):1-6.

[3]高 辉.摩擦叠焊试验装置及焊接工艺研究[D].北京:北京化工大学,2010.

[4]Meyer A,Pauly D,Santos J F D,et al.Subsea robotic friction welding repair system[C].OTC 13250:2001 Offshore Technology Conference,Houston,Texas,2001.

[5]Gibson D E,Meyer A,Vennemann O,et al.Engineering applications of friction stitch welding[C].Proceedings of 20th International Conference on Offshore Mechanics and Arctic Engineering.Rio de Janeiro,Brazil 2001.

[6]Smith C B,Hinrichs J F,Ruehl P C.Friction Stir and Friction Stir Spot Welding-Lean,Mean and Green[J].Friction Stir Link,Inc.W227 N546 Westmound Dr Waukesha,WI 53186:1-7.

[7]Thomas W M,Nicholas E D.Emerging friction joining technology for stainless steel and aluminum applications[Z].Productivity beyond 2000:IIW Asian Pacific Welding Congress,Auckland,New Zealand,1996.

[8]张宝生,焦向东,陈家庆,等.FHPP单元成形过程初期阶段的热力耦合分析[J].焊接学报,2008,29(5):73-75,80.

[9]高 辉,焦向东,周灿丰,等.转速对LY12铝合金摩擦叠焊单元成型质量的影响[J].材料科学与工艺,2009(17):229-231.