新型钢管柱-H形梁铸钢模块化节点的概念设计与抗震性能评估

王 伟,王明兴

(1.同济大学 土木工程防灾国家重点实验室,上海 200092;2.同济大学 建筑工程系,上海 200092)

节点是钢结构体系中使构件相互连接并成为整体的关键部位,其性能直接影响结构的刚度、稳定性、承载能力与耗能能力。由于传统梁柱节点一般采用全焊连接或栓焊连接,焊缝热影响区和螺栓滑移都可能对节点的抗震性能产生不利影响。例如,在1994年日本阪神地震和1995年美国北岭地震中,超过100幢高延性钢框架的焊接节点发生了断裂[1-2]。后续研究形成的共识表明,合理的节点抗震设计除需提高焊缝本身的韧性之外,更应注重通过造型的优化对应力流的方向进行控制,进而降低对断裂韧性的需求[3]。与这些传统钢结构梁柱节点相比,铸钢模块化节点(即通过铸造技术将节点区域制成一个整体铸钢模块后与相邻梁柱焊接)能使焊缝远离最不利截面,同时恰可通过几何造型的灵活变化满足刚度、承载能力、耗能能力以及浇铸工艺的要求,且具有优美的建筑外观[4],因而在改善钢框架结构抗震性能方面具有较大的工程应用前景。另一方面,近年来冷成型方(矩)形钢管柱已较多应用于地震区的多高层空间钢框架结构,主要是由于其在截面两个正交方向上几何和力学性能相近,抗弯模量大,内部空间易于填充混凝土,且造型优美。因此,本文主要针对铸钢模块化耗能技术在钢管柱-H形梁框架节点中的应用进行探讨。

1 铸钢件在钢结构体系中的应用和研究现状

近年来铸钢件在建筑结构中的应用主要以大跨空间钢结构中的铸钢节点为主,由于铸钢节点为整体浇铸成型,避免了多杆交汇的节点区焊缝密集、应力集中和焊接残余应力大、制作加工困难等问题,已在广州会展中心[5]、北京老山自行车馆[6]等大跨度空间结构中广泛应用。随着研发工作的深入,铸钢节点在钢框架结构中的应用和研究也在近年来得以开展,主要涉及H形梁柱节点及与支撑的连接。

在钢框架 H 形梁柱节点方面,Fleischman 等[7-8]提出了一种铸钢整体节点PZ-MN(图1),其主要特点有:① 梁连接区端部和柱腹板加劲板端部的圆角构成的“十”字形,减小了梁翼缘与柱翼缘交接处的局部扭曲;② 梁连接区无腹板,以防止梁翼缘发展更高的端部剪力,从而大大地减小梁翼缘弯曲和在梁连接区的翼缘和腹板交接处的塑性应变梯度;③ 梁连接区以及连接节点域的柱翼缘截面削弱(铸造形成),达到控制节点域形成延性的变形机制的目的;④ 梁连接区翼缘加劲肋和腹板连接的构造,分别减小了焊缝位置的二次弯曲和增强梁连接区翼缘的局部稳定性。研究表明,该节点具有良好的延性和稳定高效的耗能能力。Ali Sumer等[9-10]提出了一种新型梁柱连接件,避免了螺栓撬力,由节点连接件的大变形给结构提供足够的延性。邵永松等[11-12]在总结以往梁柱半刚性连接优缺点的基础上,提出以铸钢件代替传统的轧制连接件,利用有限元分析软件ANSYS优化得到适宜钢框架连接的铸钢连接件及节点形式,对铸钢件连接钢框架梁柱节点初始转动刚度进行了参数分析和试验验证[13],结果表明铸钢件连接节点初始刚度和极限承载力均较传统半刚性节点有大幅度提高,表现出较好的延性和耗能能力。

图1 PZ-MNFig.1 PZ-MN

在与支撑的连接方面,Oliveira等[14]提出了一种用于圆钢管支撑与节点板连接的铸钢连接件,通过静力和循环往复加载试验表明该铸钢连接件是一种在抗震应用中可选的连接钢管支撑的方法。Ward等[15]开发了中心支撑钢框架的铸造模块化支撑系统,并研究了该系统的屈曲控制问题[16]。

从上述研究现状中不难看出,目前国内外铸钢件应用于多高层钢框架结构的研究成果总体有限,尤其对于钢管柱-H形梁框架连接中的应用及研究尚未见报道。

图2 节点域的变形模式[19]Fig.2 Deformation mode of panel zone

2 新型方(矩)形钢管柱-H形梁铸钢模块化节点的设计

2.1 设计理念

从2002年以来,国际上对钢结构节点性能的研究开始较多关注以塑性耗能为导向的节点工作机理。节点域是抗震钢结构体系中的重要耗能部件,已有的研究表明[17-18],节点域在屈服后仍有很高的富余强度,同时具有高延性、滞回耗能稳定、往复应变硬化显著等特点,其剪切塑性变形模式可以提供较为稳定和可预期的耗能能力。然而,当节点域发生较大变形时也可能导致梁翼缘与柱翼缘焊接部位的角点附近局部扭曲,从而诱发断裂见图2[19]。这一现象引发了钢结构节点设计研究中必须解决的一个重要课题,即如何在通过节点域稳定滞回耗能以使得节点耗能能力最大化的同时又不失良好的刚度和延性。因此,本文针对方(矩)形钢管柱与H形梁的连接提出一种节点域、梁端、柱端一体化浇铸的新型铸钢模块化节点,基于铸造的灵活性对节点进行精细化设计,在满足刚度要求的前提下使其既能充分发挥节点域稳定优良的耗能能力,又能最大程度延缓断裂的发生,从而保证节点具有良好的延性。对于钢框架结构而言,节点型式一般重复度较高,通过设定若干标准型式和尺度的铸钢模块化节点,可以实现模数化生产,有利于建筑工业化。

2.2 基于断裂延迟的构造设计

铸钢节点的几何型式与性能可能受到铸造工艺的影响,研发过程中应按照规范的要求和相关设计指南进行铸造可行性论证和构造设计。本文提出的方(矩)形钢管柱-H形梁铸钢模块化节点的构造如图3所示。需要指出的是,通过铸造工艺很容易在柱内节点域对应梁上、下翼缘的位置分别铸造出宽度约为节点域壁厚2倍并与节点域一体化的内肋(相当于传统梁柱焊接节点的内隔板),用于提高梁翼缘拉压力的传递效率。因而该铸钢模块分为节点域、柱连接区、梁连接区、内肋共4部分。其中,梁连接区与节点域的连接、内肋与节点域的连接均为一体化铸造成型的光滑弧面过渡,弧面曲率半径约为梁翼缘厚度的2倍。该构造设计的主要考虑是:当节点域发生较大剪切变形时,弧面过渡不仅能降低应力集中,还能增加局部连接部位的刚度,从而减轻梁翼缘与柱翼缘交接处的局部扭曲,延迟断裂发生的可能性。铸钢模块的柱连接区和梁连接区端部则分别与相邻的钢管柱、H形梁通过全熔透焊缝连接。

图3 铸钢模块化节点型式Fig.3 Pattern of cast modular joint

2.3 基于节点域耗能的承载力设计

为使铸钢模块化节点耗能稳定且具有良好的结构适用性,应对节点域与梁截面发展塑性耗能的时序进行控制。一般可采用反映节点域与梁相对强弱的实用指标如 VpzMy/Vpzy[20]或 VpzMp/Vpzp进行承载力设计,其中VpzMy为梁边缘屈服时的节点域剪力,Vpzy为节点域屈服时的剪力,VpzMp为梁全截面屈服时的节点域剪力,Vpzp为节点域的全塑性剪切承载力。节点域既不宜太薄,也不宜太厚。若节点域太薄,会使钢框架的层间位移增大较多,即刚度不足,同时也可能无法满足铸造工艺的要求;而节点域太厚又会使其无法充分发挥耗能作用。因此需要结合基于结构整体耗能能力的节点最优耗能时序评估对上述实用指标的取值范围进行深入研究。现阶段可近似按照我国《建筑抗震设计规范》(GB50011-2010)[21]有关传统焊接节点域承载力的规定进行铸钢模块化节点的承载力设计,即符合下式要求:

式中Mpb1、Mpb2为分别为节点域两侧梁的全塑性受弯承载力;Vp为节点板域的体积,对于工字型截面柱Vp=hb1hc1tw,对于箱型截面柱 Vp=1.8hb1hc1tw;fyv为钢材的屈服抗剪强度;ψ为折减系数,6度IV类场地和7度时可取 0.6,8、9 度时可取0.7。

对于工字型和箱型截面柱的节点域还应按下式验算节点域的稳定性:

式中hb、hc为分别为梁腹板高度和柱腹板高度;tw为柱在节点域的腹板厚度。

需要说明的是,铸钢模块化节点域附近的一体化光圆弧面对节点域全塑性剪切承载力的影响需要进一步加以研究确定。

2.4 铸钢节点的设计依据与工艺要求

目前国内可供参考的与铸钢节点设计有关的主要标准有:国家标准《一般工程用铸造碳钢件》(GB/T 11352 -2009)[22]、《焊接结构用铸钢件》(GB/T 7659 -2010)[23]、行业标准《铸钢节点应用技术规程》(CECS 235:2008)[24]。焊接结构用铸钢的材料牌号有ZG200-400H、ZG230 -450H、ZG275 -485H、G17Mn5、G20Mn5,其中屈服强度最高的牌号为G20Mn5,屈服强度≥300 MPa,不同的材料能保证的伸长率也不同。梁柱连接节点对材料的延性要求很高,不同牌号的焊接结构用铸钢采用精密铸造工艺后都能达到《建筑抗震设计规范》(GB 50011-2010)[21]中钢材的伸长率不低于20%的规定要求,因此焊接结构用铸钢可以用于抗震结构。铸钢选材时应综合考虑结构的重要性、荷载特征、节点形式、应力状态、铸件厚度、工作环境、铸造工艺等因素,选择技术可靠、经济合理的铸钢材料。

在工艺方面,铸钢节点设计时应选用合理的壁厚,设计时可参考《铸钢节点应用技术规程》(CECS 235:2008)[23]的表 5.0.3.1 和 5.0.3.2。铸钢壁厚不宜过薄,否则在生产过程中容易出现浇不足和冷隔缺陷。铸钢壁厚也不宜过厚[23],否则生产时容易出现缩松等缺陷。铸钢壁厚较厚时[4],表面与芯部冷却速度差别较大,导致芯部结晶组织与力学性能明显差别于表面部分。因而,较厚铸件的组织性能比较薄铸件差,其强度、伸长率、冲击功等力学指标亦随壁厚的增加而降低。随着壁厚的增加,铸钢节点强度并不按比例增加,铸钢的屈服强度等指标反而明显降低。

铸钢件的各向异性并不显著,可以用于应力三轴性较高的节点区。一般来说,轧制钢材的纵向力学性能通常略高于同牌号的铸钢件,横向性能则低于铸钢件,其平均性能基本与质量良好的铸钢件大致相同。

3 新型方(矩)形钢管柱-H形梁铸钢模块化节点的性能分析

3.1 节点模型设计

按照上节提出的设计方法,同时考虑铸钢节点的设计依据与工艺要求,设计出一个铸钢模块化节点模型作为后文数值模拟分析的对象,其构造和尺寸如图4所示。需要说明的是,该节点模型近似按抗震规范有关箱型截面柱的节点域屈服承载力计算后与梁的相对强弱关系为:

其中,ψ取0.7,即节点域相对梁截面较弱,可发生较大的剪切塑性变形。

图4 铸钢模块化节点尺寸Fig.4 Dimensions of cast modular joint

图5 铸钢模块化节点有限元模型图Fig.5 FE model of cast modular joint

3.2 节点有限元分析模型

通过商用有限元分析软件ABAQUS对采用上述方形钢管柱-H形梁铸钢模块化节点的中柱子结构建立有限元模型(如图5所示),进行模拟地震作用的平面内单调和循环往复加载分析。子结构模型中的铸钢模块化节点与焊接H形钢梁(H600!300!18!22)、冷成型方钢管柱(□400!400!19)分别通过全熔透焊缝连接,梁长为6 m,柱高为4 m。单元类型采用线性六面体缩减积分单元C3D8R。铸钢材料的屈服强度取为300 MPa,梁、柱所用Q345钢材的屈服强度取为345 MPa,弹性模量均为206 GPa。铸钢和Q345钢均考虑2%初始刚度的强化段,强化法则为随动强化,并考虑几何非线性。通过梁端反对称加载,柱上下端均为铰接约束,不考虑柱顶轴力的影响。单调加载时直接至0.08 rad的层间位移角,循环加载时参照 AISC 抗震规范[25]的规定,但只加载至0.06 rad的层间位移角,加载制度见图6。

为比较新型铸钢模块化节点与传统焊接节点的性能差异,同时也建立了2个具有相同几何尺度的采用传统焊接节点的中柱子结构有限元模型进行分析,其中一个模型为不设内隔板的全焊接节点型式[26],另一个模型为设置内隔板的全焊接节点型式,外观见图7。它们与铸钢模块化节点模型对应的区域取为相同的材性。梁柱节点区的连接焊缝按抗震规范要求为全熔透对接焊缝。为简化分析,并未在有限元模型中考虑焊缝模拟。因此,上述焊接节点模型与铸钢模块化节点模型的差异主要体现在梁与柱的连接、内隔板与柱的连接等几何形状改变处均没有合适的弧面过渡。考虑到传统节点焊接残余应力与焊接热影响区脆性对节点延性可能产生的不利影响以及铸钢模块化节点一体化浇铸成型工艺对连接区域应力状态和材性的有利影响,上述简化处理后的分析比较结果应是偏于安全的。

图6 循环往复加载制度Fig.6 Loading protocal of cyclic loading

图7 传统焊接节点型式Fig.7 Traditional welded connections

3.3 节点延性断裂趋势预测的评价指标

为便于比较当节点域发生较大变形时不同节点模型发生延性断裂的趋势和位置,引入下面2类断裂指数作为反映延性断裂发生倾向的评价指标。

(1)断裂指数RI

Hancock等[27]提出一种粗略的延性断裂应变的计算方法:

式中εf为延性断裂发生时的应变,a为材料常量,σm、σe分别为静水压力和Mises应力。称T=σm/σe为应力三轴度。

通常采用有效塑性应变(PEEQ)来描述关键部位的塑性发展状况,采用应力三轴度来描述高三轴应力状态造成钢材损伤的迅速累积,导致断裂应变大幅减小。为了更简便地评估断裂发生的倾向大小,El-Tawil等[19]提出一个与材料无关的断裂指数RI(Rupture Index),其值为等效塑性应变与延性断裂应变的比值:

Ricles等[28]应用RI成功地优化了抗弯梁柱连接的焊接孔型。

(2)修正断裂指数MRI

Chao等[29]对RI作了修正,用整个加载历史T的最大值代替RI中的T,提出如下修正的断裂指数MRI,其表达式为:

3.4 新型铸钢模块化节点与传统焊接节点抗震性能的分析结果比较

3.4.1 梁端弯矩-层间位移角曲线的比较

对铸钢模块化节点和传统焊接节点有限元分析得到的梁端弯矩(M)-层间位移角(θ)曲线分别如图8和图9所示。可以看出,有内隔板的焊接节点无论在刚度、承载力、耗能能力方面均低于铸钢模块化节点,无内隔板的焊接节点则低于有内隔板的焊接节点。这表明内隔板与局部的弧面过渡都显著的提高了节点的抗震性能。

图8 单调加载时的梁端弯矩-层间位移角变化曲线Fig.8 Curve of beam end moment to story drift under monotonic loading

图9 循环往复加载时的梁端弯矩-层间位移角变化曲线Fig.9 Curve of beam end moment to story drift under cyclic loading

图11 传统焊接节点可能断裂的关键点Fig.11 Critical points of traditional welded connections

3.4.2 节点延性断裂趋势的比较

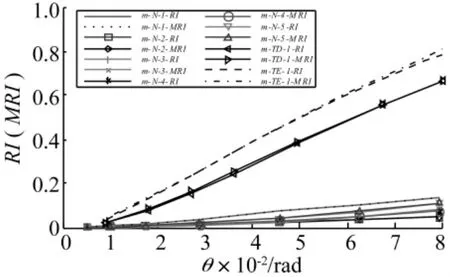

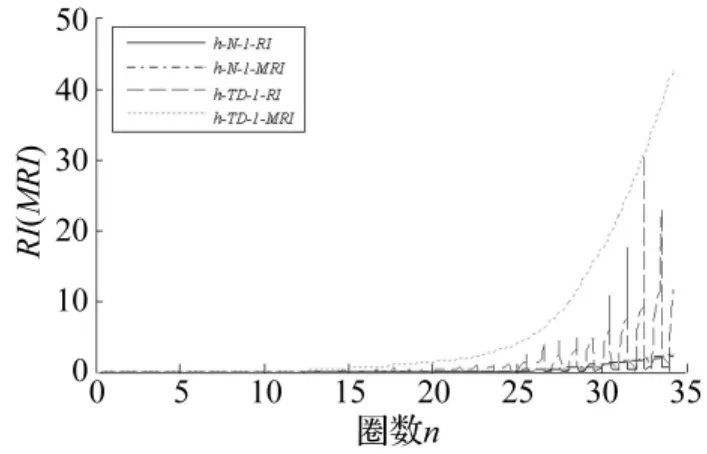

结合有限元预分析,选取了铸钢模块化节点和传统焊接节点的可能断裂的关键点,如图10和图11所示。铸钢模块化节点选择5个关键点,传统焊接节点选择1个关键点。作出单调加载和循环往复加载时各关键点的RI-θ和MRI-θ曲线,分别如图12和图13所示(图中m表示单调加载,h表示循环往复加载;N表示铸钢模块化节点,TD表示有内隔板的传统焊接节点,TE表示无内隔板的传统焊接节点;数字表示点号;RI和MRI分别表示断裂指数和修正的断裂指数)。

图12 单调加载时的RI-θ与MRI-θ曲线Fig.12 Curve of RI-θand MRI-θunder monotonic loading

图13 循环往复加载时的RI-θ和MRI-θ曲线Fig.13 Curve of RI-θand MRI-θunder cyclic loading

由铸钢模块化节点与焊接节点单调加载时关键位置的RI-θ与MRI-θ曲线对比可以看出,有内隔板和无内隔板的焊接节点在最不利位置的RI及MRI远远大于铸钢模块化节点,表明传统焊接节点在梁端翼缘处更为容易断裂。还可以看出,相同的RI或MRI水平时,即当断裂发生倾向接近时,铸钢模块化节点能经受住多倍于焊接节点的层间位移角,其延性远优于传统焊接节点。有内隔板的传统焊接节点往往比无内隔板的RI及MRI小一些,说明无内隔板的传统焊接节点更容易断裂,同时也验证了RI及MRI预测断裂发生倾向的可靠性。在有限元模型中,没有考虑焊缝热影响区的不利影响,实际上焊缝热影响区可能使得梁端翼缘发生断裂的倾向更大。通过对比可以得出结论,铸钢模块化节点的几何构造能够有效的延缓断裂的发生。究其原因,可以总结为以下三方面:① 适当尺度的铸造弧面过渡是降低应力集中程度的有效措施,同时将焊缝热影响区以及焊接残余应力的影响外移出最不利受力截面;② 弧面过渡的存在提高了梁翼缘与柱翼缘连接部位的局部刚度,从而抑制了局部扭曲变形;③内肋在传递梁翼缘的拉压力时比仅依靠柱壁传递要直接有效的多。循环往复加载的结果与单调加载的结果一致,如图13所示。

图14 0.04 rad时不同节点型式的RI云图Fig.14 RI contours of different pattern nodes at story drift of 0.04 rad

图15 不同节点单调加载时节点域剪切变形角占层间位移角的比例Fig.15 Proportion of shear deformation angle to storydrift under monotonic loading of different connections

为了更直观地比较RI的相对大小,作出单调加载至0.04 rad时不同节点型式的RI云图(见图14),可以看出,单调加载至0.04 rad时,铸钢模块化节点的最不利位置在梁端翼缘的弧面起弧处的边缘,偏离了柱壁一段距离,而焊接节点的最不利位置都在梁端翼缘与柱壁的交接处。

3.4.3 节点耗能能力与机制的比较

研发铸钢模块化节点最为重要的一个目标是利用节点域稳定高效的耗能能力。在不考虑断裂因素的条件下,从节点域剪切变形和节点域耗能两方面来评价不同节点型式的耗能能力。

节点域剪切变形角占层间位移角的比例可以用来间接地反映节点域耗能对节点总耗能的贡献。图15给出了单调加载时不同节点模型的节点域剪切变形角占总层间位移角比例的变化规律。可以看出,有内隔板的焊接节点的节点域剪切变形角占层间位移角的比例比无内隔板的焊接节点大,铸钢模块化节点的节点域剪切变形角占层间位移角的贡献比有内隔板的焊接节点大,内隔板和弧面过渡均能直接提高节点的刚度,把对变形的需求转移至对节点域变形的需求。焊接节点的节点域剪切变形对层间位移角贡献比较小,意味着对梁翼缘的变形需求就很高。不同节点在相同的层间位移角时,铸钢模块化节点能发展足够大的节点域剪切变形。例如层间位移角为0.03 rad时,铸钢模块化节点的剪切变形对层间位移角的贡献约为61%,对利用节点域剪切塑性变形耗能来说是相当可观的。

现在直接考察不同节点在不同加载水平下的节点总耗能及节点域耗能(这里的加载水平是指加载至某一层间位移角对应的圈数结束)。不同加载水平下的节点域耗能占总耗能的比例如图16所示,可以看出,在节点域几乎处于弹性阶段时,对于铸钢模块化节点,梁连接区端部先进入塑性,其节点域耗能占总耗能的比例较小,节点域开始进入塑性之后,节点域耗能占总耗能的94%以上;对于有内隔板的焊接节点,节点域耗能占总耗能的40%~50%,随着循环往复加载圈数的增加,节点域耗能比例逐渐减小;对于无内隔板的焊接节点,节点域耗能占总耗能的比例低于20%,随着循环往复加载圈数的增加,节点域耗能比例逐渐增加。

不同节点在不同加载水平下的节点总耗能如图17所示,可以看出,有内隔板的焊接节点的节点总耗能略低于铸钢模块化节点,无内隔板的焊接节点的节点总耗能明显低于其他两类节点。加载至0.01 rad对应的圈数结束时,无内隔板的焊接节点总耗能为26.9 kJ,有内隔板的焊接节点总耗能为12.4 kJ,铸钢模块化节点的总耗能为6.5 kJ,说明在较低层间位移角的情况下,无内隔板的焊接节点在梁端发展塑性比有内隔板的焊接节点大,有内隔板的焊接节点在梁端发展塑性比铸钢模块化节点大,传统焊接节点对梁端的塑性变形需求大于铸钢模块化节点。

图16 不同加载水平下的节点域耗能占总耗能的比例Fig.16 Proportion of panel zone energy dissipation to total energy dissipation under different loading levels

图17 不同加载水平下的节点总耗能图Fig.17 Total energy dissipation under different loading levels

图18 不同加载水平下的节点域耗能图Fig.18 Panel zone energy dissipation under different loading levels

不同节点在不同加载水平下的节点域耗能如图18所示,可以看出,相同的加载水平之下,铸钢模块化节点的节点域耗能远大于传统焊接节点,节点域的稳定耗能得到充分利用。

节点域的剪切塑性变形模式的耗能特点可以从节点域剪力-剪切变形角变化曲线看出,如图19所示,节点域剪力-剪切变形角的滞回曲线饱满且稳定,节点域在屈服后仍有很高的富余强度。其中铸钢模块化节点的节点域剪力-剪切变形角滞回曲线最为饱满,发展了很大的剪切变形。

图19 节点域剪力-剪切变形角变化曲线Fig.19 Curve of panel zone shear to shear deformation

图20 不同节点单调加载至θ=0.04 rad时的塑性区域大小及变形模式图Fig.20 Plastic region size and deformation modes of different connections at 0.04 rad story drift under monotonic loading

3.4.4 节点塑性变形模式的比较

不考虑断裂的情况下,不同节点单调加载至θ=0.04 rad时的塑性区域大小及变形模式如图20所示(变形放大至5倍),黑色区域表示进入塑性的区域,颜色愈深,表示Mises应力愈大。可以看出,铸钢模块化节点进入塑性的区域比焊接节点大,表明铸钢模块化节点耗能更加充分。有内隔板的焊接节点和无内隔板的焊接节点的塑性集中在梁端翼缘,显然对梁端翼缘的变形能力提出了比铸钢模块化节点更高的需求。铸钢模块化节点的柱壁变形比焊接节点小,在柱壁与梁翼缘交接处的曲率比焊接节点小,有内隔板的焊接节点在柱壁与梁翼缘交接处的曲率比无内隔板的焊接节点小,内隔板和弧面过渡均对抑制柱壁的弯折发挥了重要的作用。

4 结论

本文提出了一种节点域、梁端、柱端一体化浇铸的新型方(矩)形钢管柱-H形梁铸钢模块化节点及其设计方法。该节点的优势体现在:

(1)可以实现对节点域最优耗能时序的精确控制,进而在不损失延性的情况下充分发挥抗震钢结构体系的耗能能力;

(2)抗震性能优于传统焊接节点,体现在刚度、承载力、延性和耗能能力等各个方面,能适用于对延性和耗能能力要求较高的抗震钢结构;

(3)传力路线明确,造型美观,并有利于工业化建造。

铸钢模块化节点的设计概念同样适用于由其他截面构件连接的框架节点,如圆钢管柱-H形梁连接、H形梁柱连接、椭圆形钢管柱-H形梁连接等,因而具有广阔的工程应用前景。

[1]Malley J O.Performance of steel framed buildings in the January 17,1994 Northridge earthquake. Proc.[C].Restructuring:America and Beyond,Structures Congress,1995,1:320-332.

[2] Watanabe J,Sugiura K,Nagata K,et al.Performance and damages to steel structures during the 1995 Hyogoken-Nanbu earthquake[J].Eng.Struct.,1998,20(4 - 6):148-162.

[3]Stojadinovic B,Goel S C,Lee K H,et al.Parametric tests on unreinforced steel moment connections[J].Journal Structurac Engineering,2000,126(1):40-49.

[4]赵宪忠,沈祖炎,陈以一.建筑用铸钢节点设计的若干关键问题[J].结构工程师,2009,25(4):11-18.ZHAO Xian-zhong,SHEN Zu-yan,CHEN Yi-yi.Some key techniques for the design of connections of structural steel casting[J].Structural Engineers,2009,25(4):11 - 18.

[5]卞若宁,陈以一,赵宪忠,等.空间结构大型铸钢节点试验研究[J].建筑结构,2002,32(12):45-47.BIAN Ruo-ning,CHEN Yi-yi,ZHAO Xian-zhong,et al.Experimental study of on the large cast steel nodes of spatial structure[J].Building Structure,2002,32(12):45 -47.

[6]赵宪忠,王冠男,陈以一,等.北京奥运会老山自行车馆柱脚铸钢节点试验研究[J].建筑结构学报,2008,29(1):10-15.ZHAO Xian-zhong,WANG Guan-nan,CHEN Yi-yi,et al.Expermiental study on the structural behavior of cast steel joint of the Laoshan Velodrame for the Beijing Olympics[J].Journal of Building Structures,2008,29(1):10 -15.

[7]Fleischman R B,Li X J,Pan Y,et al.Cast modular panel zone node for steel special moment frames I:Analytical development[J].Journal of Structural Engineering,ASCE,2007,133(10):1393-1403.

[8] Fleischman R B,Palmer N J,Wan G,et al.Cast modular panel zone node for steel special moment frames II:Experimental verification and system evaluation[J].Journal of Structural Engineering,ASCE,2007,133(10):1404-1414.

[9] Ali Sumer. Prototype development and experimental verification of a cast modular connector for seismic-resistant steel frames[D].University of Arizona,Tucson,2006.

[10] Fleischman R B,Ali Sumer.Optimum arm geometry for ductile modular connectors[J]. Journal of Structural Engineering,ASCE,2006,132(5):705-716.

[11]邵永松,暴伟,徐树全.钢框架梁柱铸钢件连接节点研究现状分析[J].建筑结构学报,2009(增刊1):45-49.SHAOYong-song,BAOWei,XU Shu-quan.Development and research of beam-column connections with casting steel fasteners in steel frame[J].Journal of Building Structures,2009(S1):45-49.

[12]邵永松,李成柱,暴伟.钢框架梁柱铸钢件连接节点静力性能研究[J].低温建筑技术,2009,11:26-28.SHAOYong-song,LI Cheng-zhu,BAOWei.The research on the static performance of steel frame beam-column steel casting connections[J] .Low Temperature Architecture Technology,2009,11:26 -28.

[13]邵永松,暴伟.铸钢件连接钢框架梁柱节点初始转动刚度计算[J].华中科技大学学报(自然科学版),2011,39(9):96-101.SHAO Yong-song,BAO Wei.Calculating initial rotational stiffness of connection with cast steel connections in steel frames[J]. Journal Huazhong University of Science&Technolosy(Natural Science Edition),2011,39(9):96-101.

[14] Oliveira JC,Packer JA,Constantin C.Cast steel connectors for circular hollow section braces under inelastic cyclic loading[J].Journal of Structural Engineering,2008,134(3):374-383.

[15] Ward K M,Fleischman R B,Federico G.A cast modular bracing system for steel special concentrically braced frames[J].Engineering Structures,2012,45:104-116.

[16]Federico G,Fleischman R B,Ward K M.Buckling control of cast modular ductile bracing system for seismic-resistant steel frames[J].Journal of Constructional Steel Research,2012,71:74-82.

[17] Popov E P.Panel zone flexibility in seismic moment joints[J].Journal of Constructional Steel Research,1987,8:91-118.

[18]陈以一,王伟,赵宪忠.钢结构体系中节点耗能能力研究进展与关键技术[J].建筑结构学报,2010,31(6):81-88.CHEN Yi-yi,WANG Wei,ZHAO Xian-zhong.Development and key technical issues on energy dissipation capacity of joints in steel structures[J].Journal of Building Structures,2010,31(6):81 -88.

[19] El-Tawil S, Vidarsson E, Mikesell T, et al. Inelastic behavior and design of steel panel zones[J].Journal of Structural Engineering,ASCE,1999,125(2):183-193.

[20] Roeder C W. General issues influencing connection performance[J].Journal of Structural Engineering,ASCE,2002,128(4):420-428.

[21]中华人民共和国国家标准.GB 50011-2010建筑抗震设计规范[S].北京:中国建筑工业出版社,2010.

[22]中华人民共和国国家标准.GB/T 11352-2009一般工程用铸造碳钢件[S].北京:中国标准出版社,2009.

[23]中华人民共和国国家标准.GB/T 7659-2010焊接结构用铸钢件[S].北京:中国标准出版社,2010.

[24]中华人民共和国行业标准.CECS235:2008铸钢节点应用技术规程[S].北京:中国计划出版社,2008.

[25] American Institute of Steel Construction.Seismic provisions for structural steel buildings[S].Chicage:American Institute of Steel Construction,2010.

[26]张梁.无加劲冷成型钢管柱-H形钢梁节点静力及滞回性能研究[D].上海:同济大学,2012.

[27]Hancock JW,Mackenzie A C.On the mechanisms of ductile failure in high-strength steels subjected to multi-axial stressstates[J].Journal of the Mechanics and Physics of Solids,1976,24(2-3):147-160.

[28] Ricles J M,Mao C,Lu L W,et al.Development and evaluation of improved details for ductile welded unreinforced flange[R].Rep.SAC/BD - 00/24,SAC Joint Venture,2000,Richmond,Calif.

[29]Chao S H,Khandelwal K,El-Tawil S.Ductile web fracture initiation in steel shear links[J].Journal of Structural Engineering,2006,132(8):1192-1200.