一种简易型X射线测厚仪的研制

汤代斌

(安徽机电职业技术学院,安徽 芜湖 241000)

工业现场应用的X射线测厚仪一般采用工业控制计算机来实现电气控制、数据采集处理和监控显示等功能[1],因而设备的结构复杂,系统庞大;另外工业控制计算机和数据采集板卡等关键性部件价格昂贵,设备生产成本较高,无法满足中、小型企业和低端用户的实际应用需求。本文在分析X-射线测厚仪系统结构和工作原理基础上,对X射线测厚仪系统中的关键部件进行简化设计与电路集成,提出了基于高速单片机的简易型X-射线测厚仪的设计方案,制作了试验样机,并成功应用于平板生产线。

1 X射线测厚仪系统结构与工作原理

X射线测厚仪系统结构如图1所示。该系统由控制柜、C型架和监控工作站三大部分组成[2]。其中控制柜内包括工业控制计算机、数据采集板卡、射线源控制箱和电机驱动控制箱;C型架内装有X射线源和X射线探头;C型架由三相交流电机驱动,监控工作站用于现场操作人员监控板材的质量和系统的工作状态。

X射线测厚仪工作时,由工业控制计算机发出C型架开进信号给电机驱动控制箱,电机驱动控制箱控制电机工作,C型架前进到测量位置。之后工业控制计算机发出射线源启动信号,射线源控制箱产生高压送给的X射线源内的X射线管并产生X射线,此时,X射线源的阀门并未打开。测量时,由工业控制计算机控制射线阀门打开,X射线穿透被测板材并产生一定的衰减,衰减后的X射线强度由X射线探测头将其转换为电信号,经信号调理后由数据采集卡进行采集并传输到工业控制计算机,在计算机内采用专业软件对数据进行处理,得到被测板材的厚度值,同时将该厚度数据输送监控工作站显示。

图1 X射线测厚仪系统结构图

2 简易型X射线测厚仪系统结构与工作原理

2.1 系统结构

基于以上分析,采用以高速单片机为控制核心的数据采集与处理模块替代控制柜内的工业控制计算机、数据采集板卡,同时将该模块与X射线探头内的信号调理电路进行优化与集成,并将其安装在X射线探头内,将控制柜内的计算机采用由51单片机控制的数码管显示屏和开关按钮组成的控制面板替代,从而缩小了控制柜的体积、极大地降低了设备的生产成本。优化设计后的简易型X射线测厚仪系统结构如图2所示。

图2 简易型X-射线测厚仪系统结构图

2.2 工作原理

简易型X-射线测厚仪系统与原有系统相比,数据采集与处理功能主要由高速单片机来完成。电气控制部分由控制面板上的开关按钮来实现,虽然电气控制自动化程度有所降低,但并不影响整个系统的检测功能。如图3所示,系统开始工作时由控制面板启动按钮启动系统,通过电机驱动前进与后退按钮控制C型架位置,射线源控制箱的高压和X射线源的阀门由面板上的射线源开关和测量开关控制。测量时,X射线探测头检测到的信号直接由探头内的数据采集处理模块转换为被测板材的厚度值送控制柜内的LED显示屏和LED监控显示屏显示。由此可见,数据采集与处理功能的高速单片机系统设计是方案实现的关键。

图3 控制面板布局图

3 数据采集与处理模块设计

3.1 硬件电路设计

X射线测厚仪系统要求对信号采样精度高,速率快,同时还要求能完成数据的处理与运算功能。基于这些因素,采用美国德州Silabs公司的混合信号SOC型8位高速单片机C8051F060。该单片机内部有2个由DMA控制的16位精度1Msps速率 的ADC和2个增强型UART串口,采用流水线式指令结构,运行速度可达25MIPS,能够满足系统设计要求[4,8]。

采用C8051F060单片机设计的数据采集处理模块电路原理如图4所示。X射线探头的输出信号Vi经过高灵敏度的电流放大器U1放大调理后,经U2运算放大器构成的电压跟随器送到C8051F060单片机电压采样输入通道Ain0,采样后的数据直接在单片机内部进行处理运算后得到被测板材厚度值,通过增强型的串行口将厚度值送至MAX485通讯芯片转换成RS485信号输出到控制柜内的LED显示屏和监控显示屏显示。考虑到测厚仪使用一段时间后,因X射线强度、探头的检测灵敏度和放大电路的增益等影响,由控制面板上的K2~K4按键与模块中的电阻R8~R13等一起构成调零与校准补偿电路[5]。

3.2 软件设计

采集与处理程序主要包括初始化子程序、数据处理子程序、厚度计算子程序、补偿校准子程序和通讯子程序等。程序设计流程图如图5所示。初始化子程序主要是在数据采集与处理系统上电之初对单片机的模数转换器ADC,通用输入输出端口GPIO和通讯等模块按系统设计要求进行相应的初始设置;数据处理子程序将采集来的数据进行数字滤波和码制转换;测厚仪正常使用时不需要进行补偿校准,经过一段时间使用必须进行补偿校准以提高测量的精度,该功能由补偿校准子程序实现;通讯子程序实现X射线探测头数据采集处理模块与LED显示屏和监控显示屏之间的数据传输。

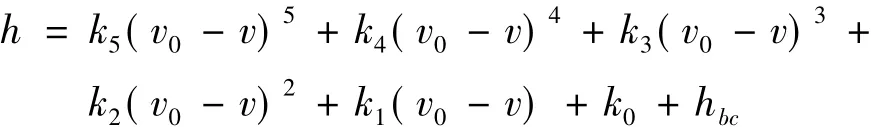

数据采集采用外部事件信号启动ADC转换,数据处理子程序直接从数据RAM中读取采集到的数据,经数字滤波等处理后送厚度计算子程序进行厚度计算。计算时将处理后的数值叠代入如下厚度计算公式,经过运算而得到被测板材厚度值[6]:

式中:h 为被测材料的厚度;k5,k4,k3,k2,k1,k0为不同材质板材的拟合系数;v0为X射线未经衰减时采样电压值;hbc为校准补偿值。

4 试验分析

X射线穿过同种板材时的衰减强度程度是非线性的。样机调试时,先采用标准测试样片进行测量,记录数据并制成辅助文档,然后采用专业软件加载该文档中的数据(图6)。按照以上厚度计算公式,勾选相应系数项,对系数 k5,k4,k3,k2,k1,k0进行曲线拟合[5,7],并将拟合得到的系数值(图6中右下)设定到数据处理程序厚度计算子程序中。

图4 数据采集处理模块电路原理图

图5 采集与处理程序设计流程图

图6 系数拟合示意图

再次启动系统,对以上标准样片重新进行测量以验证测量的精确性。记录测量结果并求出测量误差示于表1中。

由表1数据可见,该简易型X射线测厚仪测量0.1 ~1.0 mm 范围内板材的误差为 0.1% ~0.2%,1.0~2.0 mm 范围的误差在0.1%以内,这是由 X射线穿透衰减强度的非线性与测量范围变化造成的。因数据采样与处理过程是在X射线探头由高速单片机实现,避免了X射线探头检测到的模拟信号长距离传输过程中的衰减、延迟和易受干扰等问题,同时也提高了系统的动态响应速度,达到良好的在线精确测量效果。

表1 测量精度记录表

5 结语

采用高速单片机实现工业控制计算机在X射线测厚仪系统中的数据采集与处理功能,并对测厚仪系统结构进行简化和集成设计,既满足了低端用户的实际需求,又降低了生产成本,提高了企业产品的竞争力,也弥补了该类产品的空缺。采用本方案设计的简易型X射线测厚仪在平板生产线投运试用,能满足生产要求的测量精度,且运行简单可靠,维护方便,得到客户的认可。

[1]阎子明.微机在X射线测厚仪中的应用[J].自动化与仪表,1987(3):19-21.

[2]徐敏,张秀华,何代惠.M215型X射线测厚仪的工作原理剖析[J].铝加工,1999,22(3):23 -26.

[3]李纯,阴科,湛华海.基于C8051F060的高可靠性数据采集系统的研制[J].自动化技术与应用,2010,29(2):114-116.

[4]黄剑,凌睿.基于嵌入式系统的X射线探测与数据采集系统[J].激光杂志,2007,28(5):83-84.

[5]汤代斌,李蔚森,杨浩.基于单片机的X射线测厚仪数据采集系统设计[J].安徽工业大学学报,2013,30(2):174-177.

[6]官晓峰.提高X射线测厚仪测量精度的研究[D].沈阳:东北大学,2003.

[7]于子金,周意俊,朱晶.基于厚度增强因子的X射线厚度测量模型[J].宝钢技术,2012(5):50-54,58.