50MW生物质循环流化床锅炉三维冷态流动和磨损规律的数值模拟

李德波, 宋景慧, 徐齐胜

(广东电网公司电力科学研究院,广州510060)

循环流化床锅炉的常见故障有磨损、布风板泄漏、制粉系统和除灰渣系统故障等.在锅炉各系统和辅机的运行故障中,炉膛水冷壁故障占17%,对流受热面问题占22%,气固分离机构问题占9%,风烟系统问题占7%,而这些故障的产生均与循环流化床内气-固两相的流动特性及炉膛内的燃烧特性密切相关.因此,对循环流化床的气固动力学特性和燃烧特性进行研究就显得至关重要,它直接关系循环流化床参数的选择和运行工况的设计,影响辅机的能耗、床内受热面的磨损、床内传热和温度分布等.

由于不同的循环流化床有着不同的流化风速、固体颗粒循环倍率等操作条件,又因为燃料的种类和粒径等不同,使得循环流化床气-固两相流的流动特性和燃烧特性十分复杂,而采用传统的试验手段周期长、投资高,难以清楚地描述生物质循环流化床内气-固两相流的局部流动结构和整体流动结构的不均匀性[1-3].因此,采用数值模拟手段对生物质循环流化床锅炉的流动特性和燃烧特性进行模拟,定量描述炉膛内气-固流动的不均匀性,以弥补试验研究的不足.研究者[4-6]对生物质燃料成分、混烧与黏结机理、生物质气化过程进行了试验和数值模拟研究,但这些研究工作主要是试验室基础研究,还没有应用到工程现场中.到目前为止,还没有研究者针对生物质循环流化床锅炉,尤其是目前亚洲最大的50 MW生物质循环流化床锅炉冷态过程进行相应的数值模拟研究工作.

笔者采用欧拉双流体模型,根据50MW生物质循环流化床锅炉的实际结构,进行了现场生物质循环流化床锅炉三维冷态数值模拟,研究了炉膛内气-固两相的速度场分布规律,并对因此而导致的炉内磨损进行了计算与分析.将数值模拟结果与现场测量得到的压降数据进行对比,验证了数值模拟结果的有效性.

1 数学模型

1.1 流动模型

采用双流体模型模拟生物质循环流化床锅炉内的流动.双流体模型将颗粒相处理为类似流体的连续相(拟流体),即认为颗粒相是与真实流体相互渗透的拟流体.

1.1.1 连续性方程

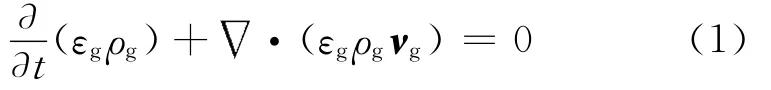

气相的连续性方程为

固相的连续性方程为

式中:εg为空隙率;ρg为气相密度;νg为气相速度;εs,m为固相m 的体积分数;ρs,m为固相m 的密度;νs,m为固相m的速度.

1.1.2 动量守恒方程

气相的动量守恒方程为

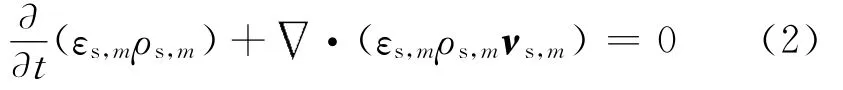

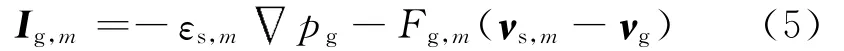

固相的动量守恒方程为

式中:pg为气相压力;τg为气相应力张量;Fg,m为气相与固相m间的气固阻力系数;fg为气体在多孔介质模型中的流动阻力;Ss,m为固相m 的应力张量;Fs,lm为固相l与固相m间的作用力系数.

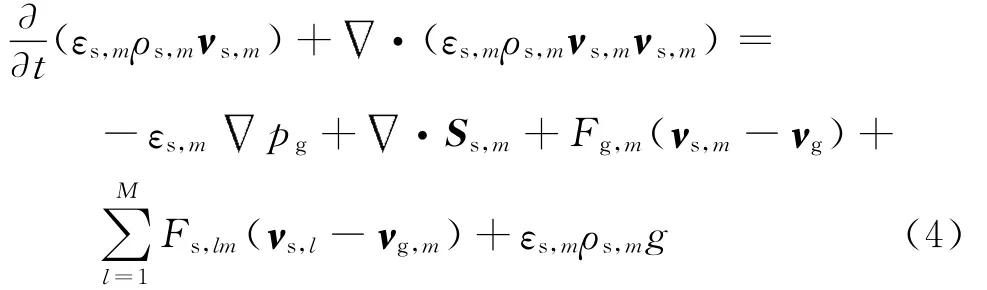

本研究的计算模型,在气固作用力中仅考虑浮力和阻力,因此气固作用力为:

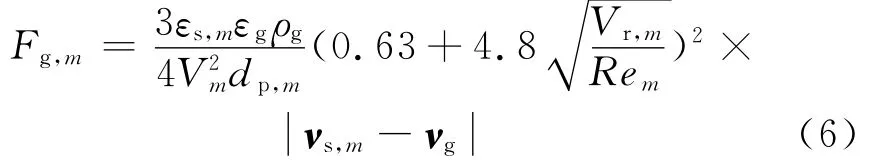

Syamlal and O'Brien(1987)根据颗粒终端速度派生出气固阻力系数的计算公式

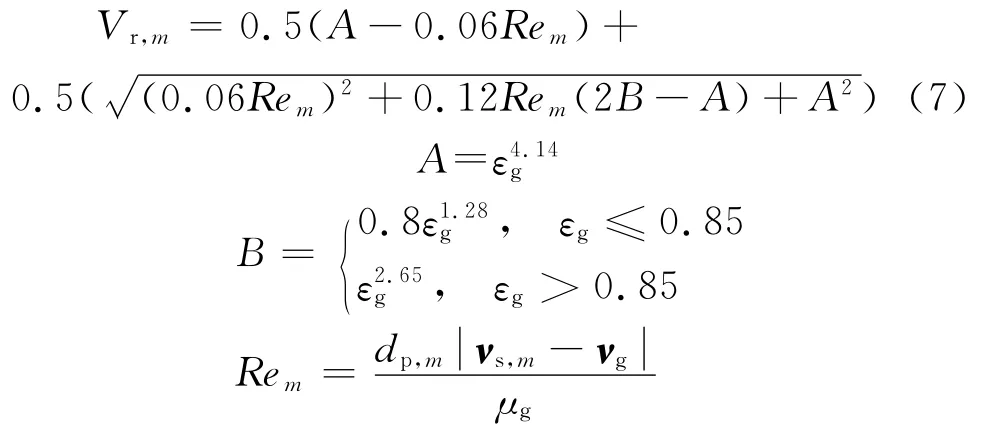

式中:Vr,m为颗粒终端速度.

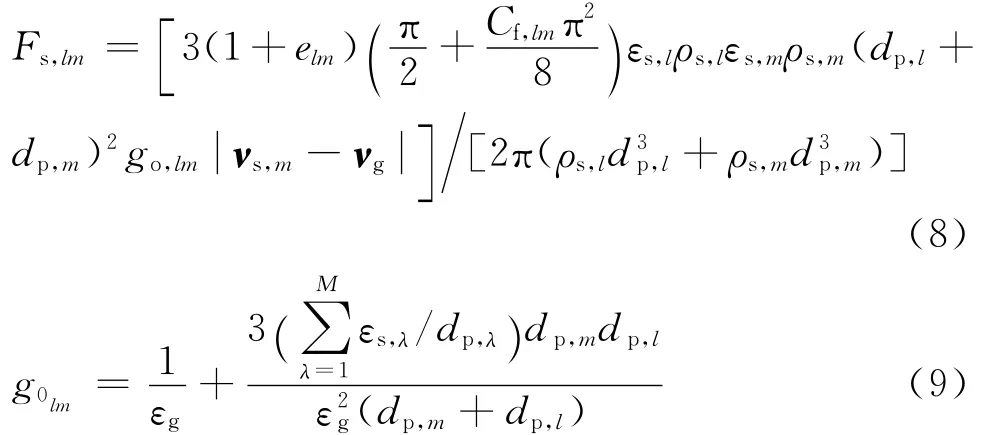

对比气固作用力项,笔者采用如下固固阻力系数计算公式

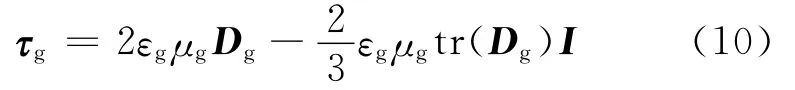

气相应力张量为

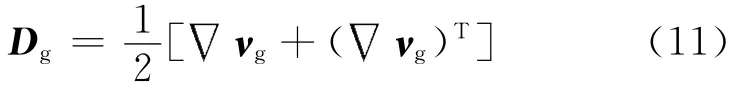

式中:I为单位张量;Dg为变形率张量,

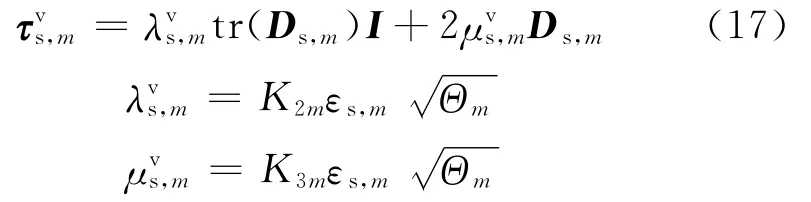

假定Lun(1984)理论能扩展到解释多相粒子间的应力,应力张量的最终表达式如下:

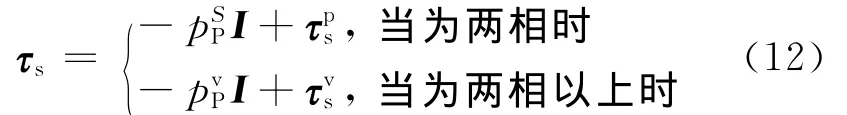

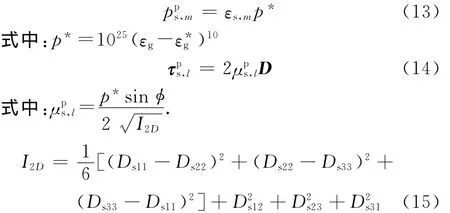

对于塑性颗粒

对于黏性颗粒

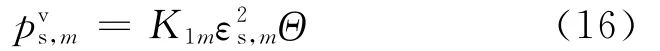

式中:Θ为颗粒温度.

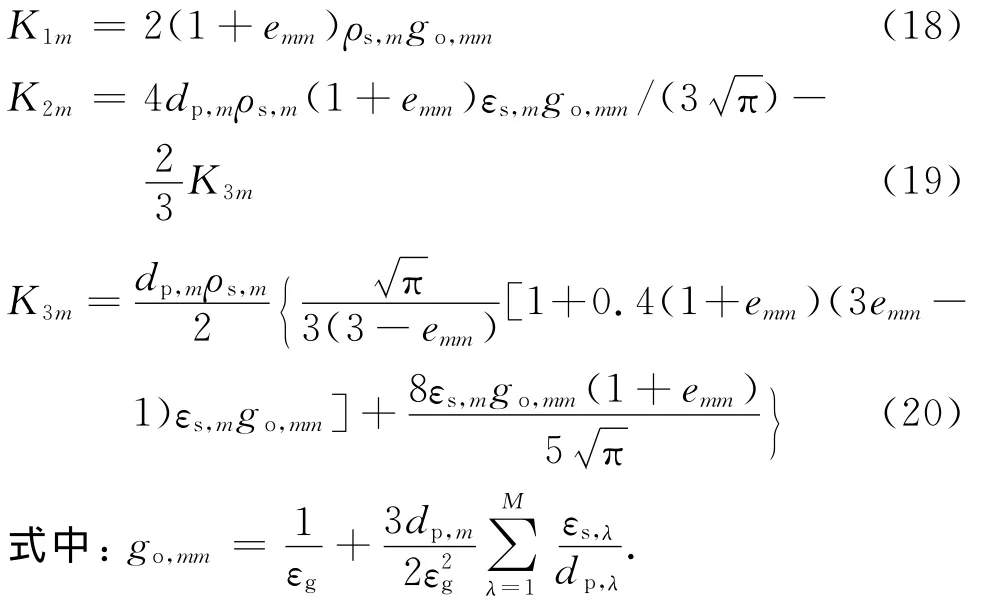

式中:K1m、K2m、K3m为3个与固相性质有关的系数.

1.1.3 颗粒相动力学理论

在颗粒相动力学理论中,对颗粒相应力的描述类比于稠密气体的分子运动论,即将气固流动中单个颗粒的运动类比于气体分子的热运动.类似于气体分子,颗粒在整个流体流动上叠加一个随机运动,这一随机运动源于颗粒之间的碰撞,从而产生颗粒相的压力和黏度.颗粒相的压力和黏度依赖于颗粒速度脉动的程度.由此,颗粒的这一随机运动被定义为“拟温度”或“颗粒温度”,它正比于颗粒速度随机成分的均方.

则颗粒的瞬时速度为

式中:cm为颗粒的瞬时速度;vs,m为颗粒流的平均速度.

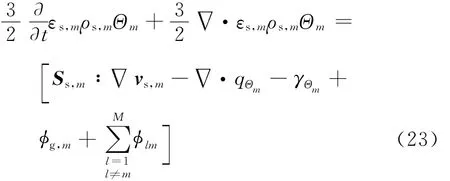

与真实的热能不同,颗粒温度的耗散是通过非弹性颗粒碰撞和颗粒对壁面的碰撞实现的.因此,颗粒相除了具有质量和动量守恒关系外,还具有能量守恒关系.颗粒能量守恒方程通过从颗粒相总能量方程中减去颗粒相机械能和热能得到.

式中:qΘm为颗粒温度的流率;γΘm为颗粒温度的耗散率.

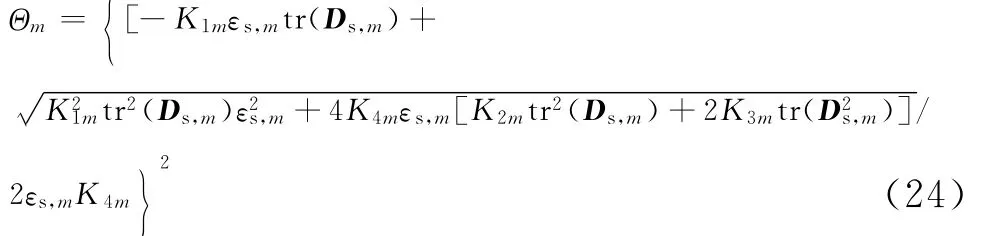

颗粒能量方程中忽略了颗粒能对流和扩散的作用,仅考虑获得和损失的能量,颗粒能量方程的最终形式为

式中:K4m为与固相性质有关的系数.

2 生物质循环流化床锅炉的二维数值模拟及磨损趋势预测

2.1 模拟对象

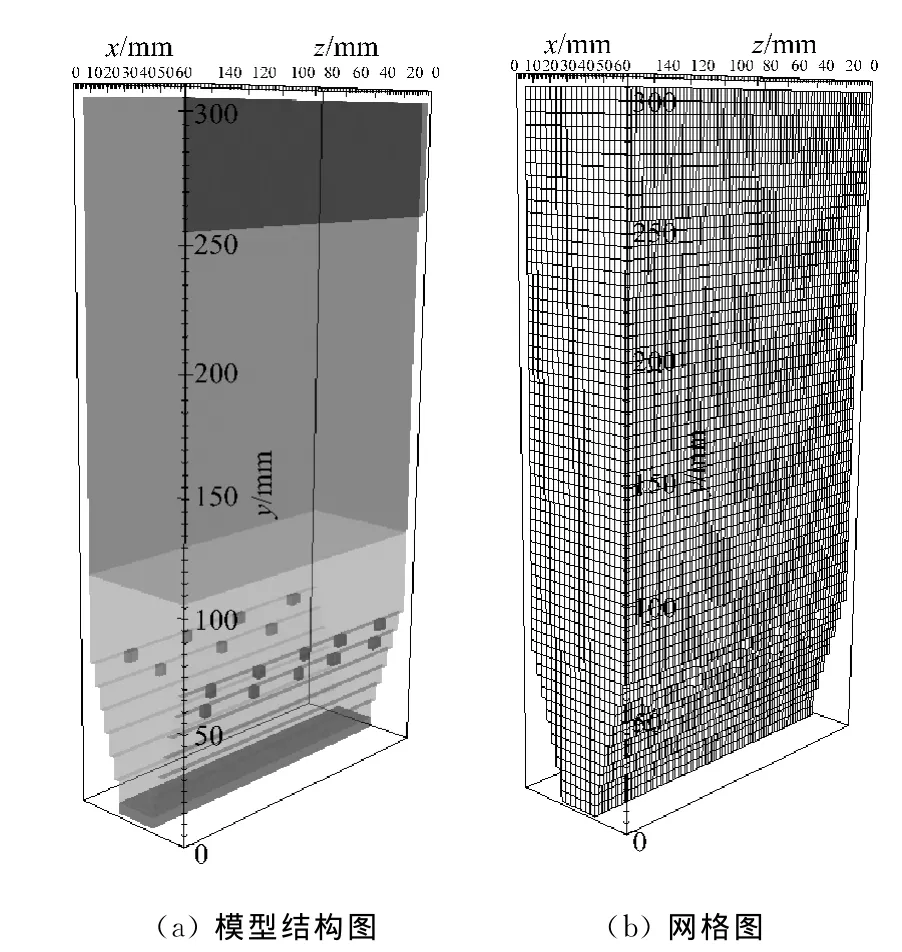

根据相似理论,对生物质循环流化床锅炉炉膛缩小后建立如图1(a)所示的模型.其中,布风板到炉顶中心的高度为3m,炉膛的截面尺寸为0.57m×1.5m(其中深度为0.57m,宽为1.5m).炉膛的密相区采用收缩结构,炉膛出口设在后墙处.流化空气分为2部分:一部分经过布风板从炉膛底部通入;另一部分由炉膛前后墙的上下2层布风板共17个二次风喷口喷入.

图1 炉膛结构及网格划分Fig.1 Structural diagram and grid generation of the boiler

网格划分的疏密程度决定了计算的速度和准确性,对该循环流化床锅炉划分的网格见图1(b)所示.网格规模为19×60×75,网格离散间距为30 mm×50mm×20mm,网格数量为85 500.根据Ernst-Ulrich Hartge在5m高的矩形流化床数值模拟过程中对不同网格数计算结果的对比测试得知,笔者所划分的网格完全可以满足计算精度要求.

在流化气速(表观流化风速)为4m/s,一、二次风量比为1.2∶1的工况下对模型进行模拟计算,模拟所用其他参数见表1.

表1 数值模拟所用基本参数Tab.1 Basic parameters for numerical simulation

2.2 边界条件和计算方法

炉膛被划分为密相区和稀相区,在下部布风板处,入口边界条件设为给定入口气流速度,出口处边界条件设为定压力出口,壁面与流体之间为无滑移的边界条件,床层处颗粒相的空隙率设置为0.5,床层处气相和颗粒相的初始速度设为0.在运算过程中采用非稳态迭代算法,根据Ernst-Ulrich Hartge满足迭代收敛的时间步长选取条件,取时间步长为1×10-4s.

2.3 计算结果及讨论

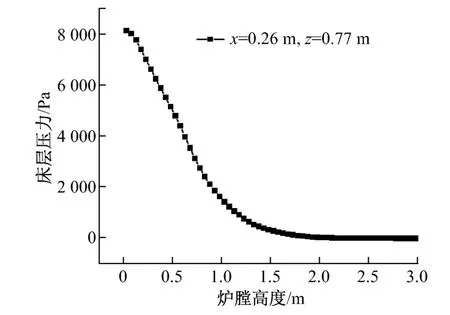

图2给出了床层压力沿炉膛高度的分布.根据电厂提供数据,该生物质循环流化床锅炉在额定负荷运行时床层压力为8 570Pa,与模拟结果中的床层压力分布有良好的一致性.

2.3.1 前后墙密相区流动规律

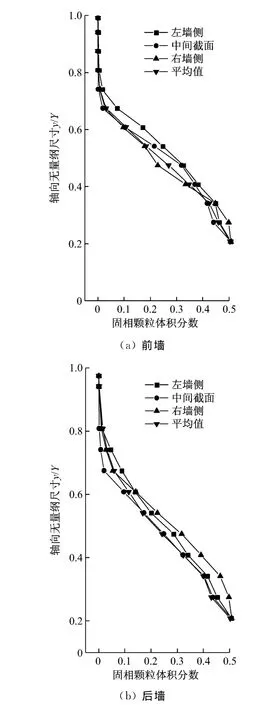

根据循环流化床轴向固相颗粒体积分数的分布,矩形流化床内的流动分为密相区、过渡区、稀相区及出口区域.模拟所得矩形炉膛内部前后墙附近固相颗粒体积分数的分布见图3.

由图3可以看出,流化床前后墙壁面位置在不同截面处的固相颗粒体积分数呈现上稀下浓的分布,近似接近S型分布;前墙壁面附近不同截面处颗粒体积分数的分布趋势大体一致,并且均接近前墙整个壁面轴向固相颗粒体积分数的平均值;后墙固相颗粒体积分数的分布与前墙几乎一致.

图2 床层压力沿炉膛高度的分布Fig.2 Distribution of bed pressure differential along boiler height direction

图3 矩形炉膛前后墙固相颗粒体积分数的分布Fig.3 Distribution of solid concentration on the front and back wall

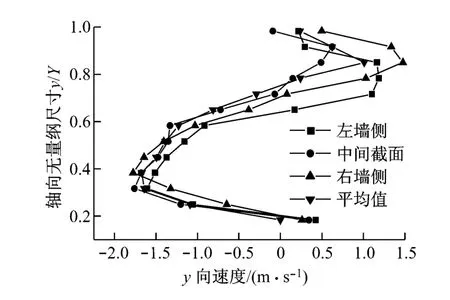

前后墙壁面附近不同截面位置的y向速度(轴向速度)沿轴向高度的分布见图4.由图4可以看出,前墙附近颗粒沿轴向的分布在出口以下区域主要为下降颗粒流,其速度呈现先增大后减小的趋势,在y/Y=0.3即y=0.9m附近下降颗粒流的速度达到最大值;在出口区域到炉膛顶部区域,固相颗粒流运动方向转为向上,其速度大小呈现先增大后减小的趋势.后墙附近颗粒y向速度的分布趋势与前墙几乎一致.

图4 前后墙y向速度随轴向高度的分布Fig.4 Distribution of yvelocity along boiler height direction on the front and back wall

炉膛内受热面的磨损是多因素共同作用的结果,根据马志刚等[7-9]得出的磨损量与各因素关系的简化式定性分析炉内不同位置受到磨损的影响,其简化式如下

式中:α为磨损相关系数,与灰粒、炉膛的材料特性、流速的不均匀性等因素有关;ρ为飞灰质量浓度,g/m3;W 为烟气流速,m/s;τ为运行时间,h.计算过程中假设α和τ均为1.

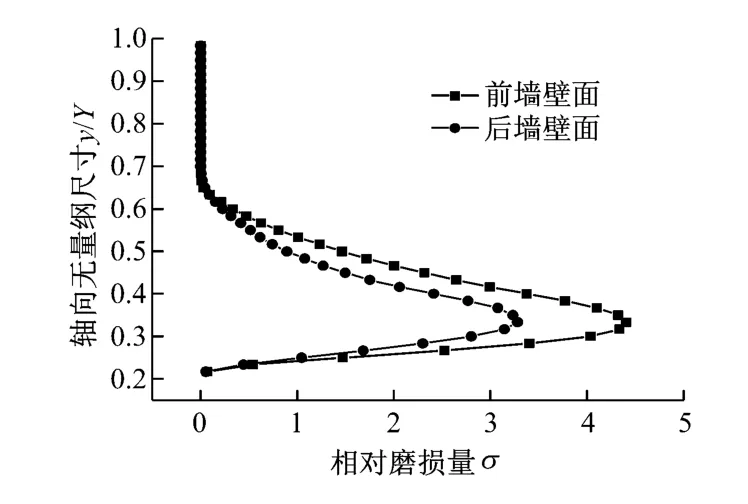

根据相对磨损量的简化计算公式得到图5的曲线图.由图5可以清晰地看出,前后墙因为轴向下降颗粒流而受到最大磨损的部位几乎完全一致,集中在y/Y=0.32(即y=0.95m)左右的位置,且前墙所受的磨损大于后墙.推测其原因是:炉膛下部贴近壁面的下降流在抵达梯形台处运动方向发生改变,并与靠近炉膛中心处的上升流形成局部涡流,从而对前后墙壁面处造成冲刷.

图5 前后墙壁面处相对磨损量随轴向高度的分布Fig.5 Distribution of relative wear ratio along boiler height direction on the front and back wall

2.3.2 左右墙过渡区流动规律

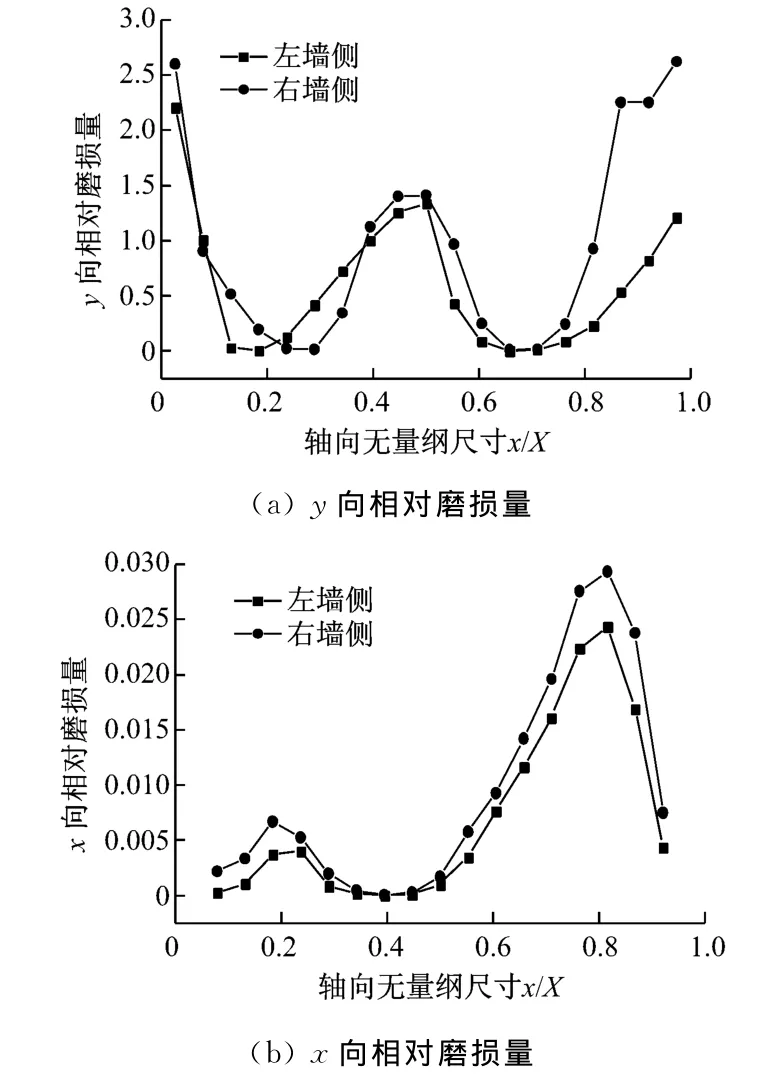

炉膛内过渡区左墙侧和右墙侧处颗粒x向、y向速度沿横向无量纲尺寸x/X的分布见图6.由图6可以看出,无论是y向速度还是x向速度在左右墙的分布均接近一致.从图6(a)可以看出,y向速度的分布趋势为:从炉膛的前墙侧到后墙侧(左为前墙,右为后墙)之间区域呈现明显的环核分布,越靠近前后墙壁面附近下降速度越大,而靠近中心处下降速度逐渐减小并变为上升流.由图6可以看出,过渡区x向速度分布趋势为:由于贴近壁面位置颗粒向下运动,颗粒之间的碰撞与夹带导致横向速度相对较小;从接近炉膛中心到炉膛后墙之间的区域,横向速度呈现逐渐增大的趋势,运动方向是前墙到后墙方向,并在接近后墙某一位置出现最大值.模拟所得速度分布与马志刚等[7-9]利用高速摄影和颗粒图像测速技术在与本模型相同操作条件、相似炉膛中的试验结果一致,与徐文胜等[10]对相同操作条件下相似尺寸流化床的模拟结果比较吻合.

图6 过渡区左右墙侧附近固相颗粒x向、y向速度沿横向无量纲尺寸x/X的分布Fig.6 Distribution of xand yvelocity along dimensionless x/Xnear left and right wall in transition region

根据上述公式、炉内速度分布情况以及固体质量分数计算出炉内左右墙侧的相对磨损量,如图7所示.由图7可以看出,在y向下降颗粒流的冲刷作用下,左右墙近壁面处受到的磨损较大,越靠近炉膛中心,受到的磨损程度越轻;在左右墙的中间区域也受到上升颗粒流一定程度的磨损,但其磨损程度比两侧近前后墙的壁面处略轻.在炉膛中间到接近炉膛后墙之间的区域,炉内固体颗粒从中间到炉膛后墙的横向运动加强,意味着左右墙从中间到后墙之间的壁面将受到一定程度的横向磨损,并在距离后墙1/5的距离位置受到的磨损最大.

图7 过渡区(y/Y=0.45)左右墙相对磨损量的分布Fig.7 Distribution of relative wear ratio of left and right wall in transition region(y/Y=0.45)

3 结 论

(1)循环流化床前后墙壁面在不同截面处的固相颗粒体积分数呈现上稀下浓的分布,近似接近S型分布.

(2)前后墙因为轴向下降颗粒流而受到最大磨损的部位几乎完全一致,集中在y/Y=0.32(即y=0.95m)左右的位置,且前墙所受的磨损大于后墙.

(3)炉膛内过渡区颗粒x向、y向速度沿横向无量纲尺寸x/X的分布在左墙侧和右墙侧处接近一致.

(4)在y向下降颗粒流的冲刷作用下,左右墙近壁面处受到的磨损较大,越靠近炉膛中心,磨损的程度越轻;在左右墙的中间区域也受到上升颗粒流一定程度的磨损,但其磨损程度比两侧近前后墙的壁面处略轻.

[1]杨波,王保华,赵伟利,等.生物质发电国内外政策比较分析[J].贵州农业科技,2009,37(4):172-174.YANG Bo,WANG Baohua,ZHAO Weili,et al.Comparative anslysis on policy of biomass power generation at home and abroad[J].Guizhou Agricultural Sciences,2009,37(4):172-174.

[2]吕游,蒋大龙,赵文杰,等.生物质直燃发电技术与燃烧分析研究[J].电站系统工程,2011,27(4):4-7.LÜ You,JIANG Dalong,ZHAO Wenjie,et al.Technology of biomass direct combustion power generation and combustion analysis[J].Power System Engineering,2011,27(4):4-7.

[3]马文超,陈冠益,颜蓓蓓,等.生物质燃烧技术综述[J].生物质化学工程,2007,41(1):43-48.MA Wenchao,CHEN Guanyi,YAN Beibei,et al.Review on biomass combustion technologies[J].Biomass Chemical Engineering,2007,41(1):43-48.

[4]赵晴川.生物质燃料成份对生物质流化床燃烧的影响[J].锅炉技术,2011,42(5):75-78.ZHAO Qingchuan.Biomass composition combustion performance in CFB boilers[J].Boiler Technology,2011,42(5):75-78.

[5]李乾军,潘效军,张东平,等.流化床中生物质气化的数值模拟[J].动力工程学报,2011,31(8):624-629.LI Qianjun,PAN Xiaojun,ZHANG Dongping,et al.Numerical simulation of biomass gasification in a fluidized bed[J].Journal of Chinese Society of Power Engineering,2011,31(8):624-629.

[6]宁新宇,李诗媛,吕清刚,等.秸秆类生物质与石煤在流化床中的混烧与黏结机理[J].中国电机工程学报,2008,28(29):105-110.NING Xinyu,LI Shiyuan,LÜ Qinggang,et al.Study on co-firing and agglomeration mechanism of stalk biomass and stone coal in fluidized bed[J].Proceedings of the CSEE,2008,28(29):105-110.

[7]马志刚,方梦祥,王勤辉,等.矩形截面流化床内磨损特性的分析[J].中国电机工程学报,2007,27(23):38-44.MA Zhigang,FANG Mengxiang,WANG Qinhui,et al.Analysis of erosion characteristic in rectangular circulating fluidized bed[J].Proceedings of the CSEE,2007,27(23):38-44.

[8]马志刚,方梦祥,骆仲泱,等.矩形截面流化床内颗粒运行可视化试验研究[J].中国电机工程学报,2007,27(14):24-30.MA Zhigang,FANG Mengxiang,LUO Zhongyang,et al.Visual measurement of particle movement in rectangular circulating fluidized bed[J].Proceedings of the CSEE,2007,27(14):24-30.

[9]马志刚,方梦祥,王勤辉,等.二次风对矩形流化床锅炉磨损特性的影响[J].燃烧科学与技术,2008,14(3):227-232.MA Zhigang,FANG Mengxiang,WANG Qinhui,et al.Influences of secondary air on erosion in rectangular circulating fluidized bed boiler[J].Journal of Combustion Science and Technology,2008,14(3):227-232.

[10]徐文胜,马志刚,方梦祥.流化床内气固流体力学的数值模拟[J].电站系统工程,2011,27(6):6-15.XU Wensheng,MA Zhigang,FANG Mengxiang.Numerical simulation of gas-particle hydrodynamics in CFB[J].Power System Engineering,2011,27(6):6-15.