高强度钢板在微车梁类件的冲压应用

文/徐伟·一汽吉林汽车有限公司

高强度钢板在微车梁类件的冲压应用

文/徐伟·一汽吉林汽车有限公司

徐伟,高级工程师,冲压技术主管一汽冲压专家;负责森雅车型、佳宝V80车型、R020 SUV车型冲压生产准备(包括工艺方案确定、模具验收等)。

随着全球能源的紧张,节能、环保成为未来汽车的主要发展方向,而轻量化则是节能最基本的手段。研究显示,若汽车整车重量降低10%,燃油效率可提高6%~8%;汽车车重每减少100kg,百公里油耗可降低0.3~0.6L。由于高强度板的应用是汽车轻量化的最佳解决方案,各汽车生产厂都非常重视。微车轿车化,白车身高强度化、轻量化是当前微型汽车发展的趋势,目前高强度钢板技术在国内的各微型车企业都已陆续得到应用。

近几年,高强度钢板在微车中应用越来越多,五菱等厂家部分车型的纵梁、加强板等件都采用了高强钢板。高强度钢板在吉林汽车的应用发展也较快,部分车型的车门外板及发动机罩板采用H180烘烤硬化高强度钢板成形,外板厚度从0.8mm降低到0.7mm,降低重量13%以上;在结构件及加强件应用方面,森雅、佳宝V80车型纵梁及部分加强件采用高强度钢板成形;SUV车型大量采用高强度钢板成形,应用比例已达到39%以上。但是,高强度钢板的抗拉强度及屈服强度比普通钢板高很多,零件成形性较差,缺陷解决起来很困难,特别是U形梁类件的回弹、扭曲等缺陷。本文以典型梁类件作为研究对象提出了质量缺陷(特别是回弹)的解决对策。

高强度钢板定义、分类及性能指标

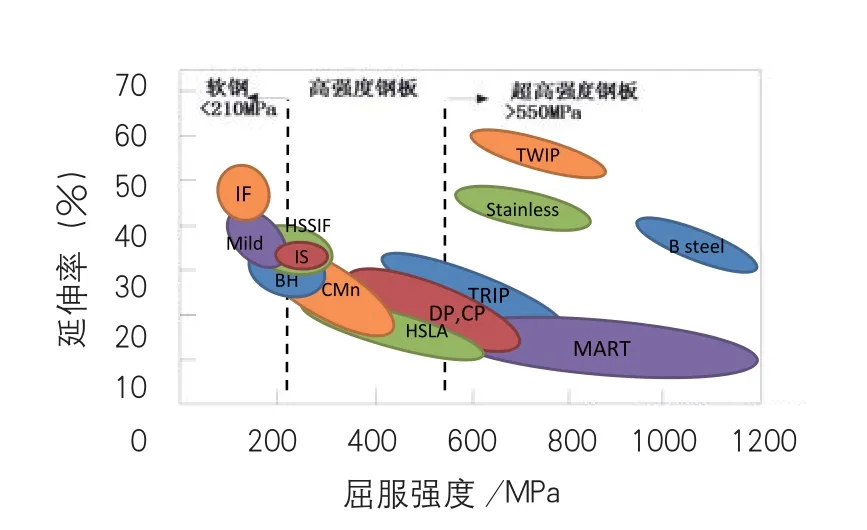

高强度钢板是一个相对的概念,国际钢铁协会先进高强钢应用指南第三版中将屈服强度为210~550MPa的钢定义为高强度钢,小于210MPa的为软钢,超过550MPa的超高强度钢,汽车用钢板的屈服强度与延伸率的关系如图1所示。高强钢分为传统高强钢和先进高强钢,传统高强钢主要包括碳-锰(CMn)钢、烘烤硬化(BH)钢、无间隙原子(HSSIF)钢和高强度低合金(HSLA)钢等;先进高强钢主要包括双相(DP)钢、相变诱导塑性(TRIP)钢、马氏体(Mart)钢、复相(CP)钢、热成形(HF)钢等。图1中,IF为无间隙原子钢,Mild为低碳铝镇静钢,TWIP为孪晶诱发塑性钢,Stainless为不锈钢,B steel为热冲压用钢。从图中可知,随着强度的提高,各类钢的塑性明显下降,但由于强化机制的不同,在强度提高的同时,塑性下降的程度也不同。由于汽车车身零件多采用冲压成形,塑性是汽车钢板的重要性能。因此,具有强度和塑性综合优良性能的钢种成为高强钢的发展趋势。

图1 汽车用钢板的屈服强度与延伸率的关系图

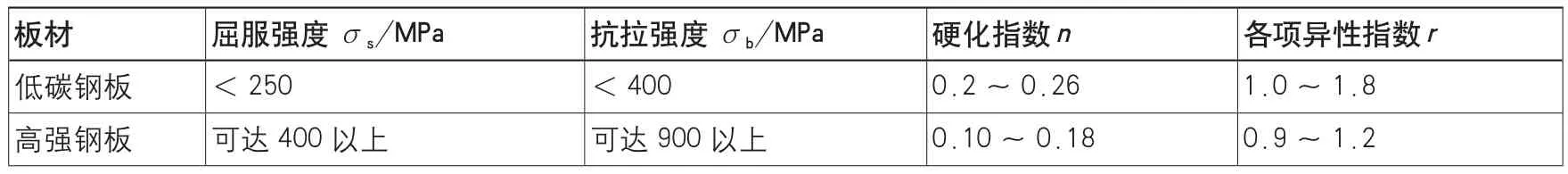

表1

高强度钢板所表现的力学性能是拥有较高的抗拉强度、屈服强度,成形力随着拉延深度的增加而急剧增加,回弹量也随之相应增加;高强度钢板的材料延伸率小、塑性差,成形困难、容易开裂,成形后回弹大且回弹数值不易控制;高强度钢板的材料剪切强度高,剪切力增加。高强钢板和普通低碳钢板性能比较见表1。由表1可以看出,高强钢板的σs和σb比低碳钢板高很多,但n值和r值较低。因此,高强度钢板的成形性能比低碳钢板差。高强度钢板虽与低碳钢板一样具有破裂和起皱问题,但由于σs和σb高,n值和r值低,影响贴模性的几何面缺陷更为突出。因此,要保证高强度钢板的冲压质量,不仅要避免破裂和起皱问题,更重要的是要想办法解决回弹问题。

梁类件成形缺陷产生原因及解决措施

由于高强度钢板具有抗拉强度及屈服强度高、塑性低、成形困难等特点,所以高强度钢板梁类件成形存在的主要缺陷有:形状及尺寸精度不良、制件开裂和起皱、零件拉毛及模具损伤等。

零件形状、尺寸精度不良

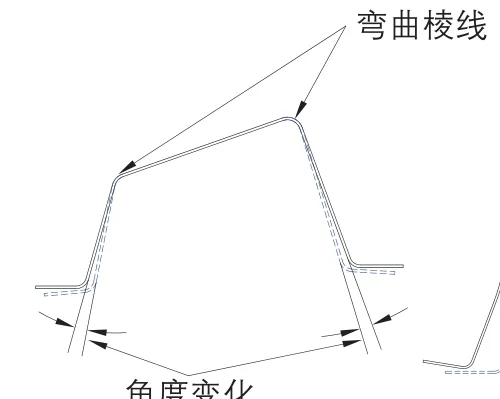

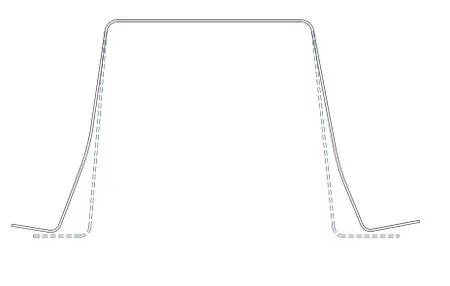

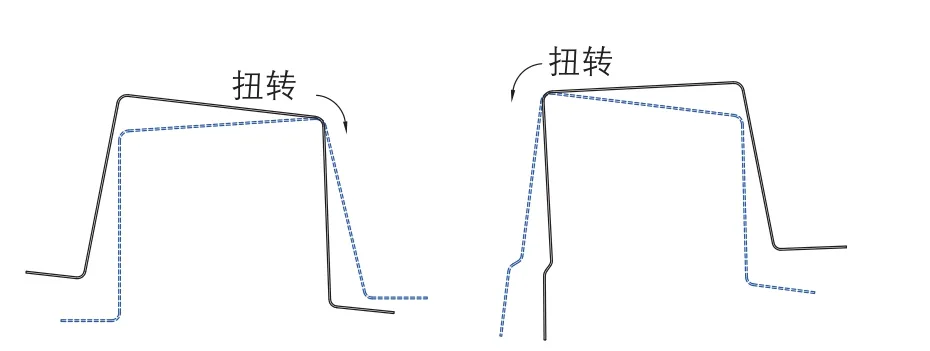

⑴产生原因。形状及尺寸精度不良的主要表现有侧壁回弹(图2)、侧壁内凹(图3)和型面扭曲变形(图4)问题。图2中,弯曲棱线的二个面的夹角角度和模具型面角度不同;图3侧壁面变成带有曲率面;图4与纵向轴垂直的二个断面发生回转。高强度钢板梁类件弯曲成形中,材料在弯曲圆角外部产生拉伸应力,而内部产生压缩应力。因此,在零件脱模后,由于存在弹性变形和板厚内外应力释放,即发生力矩,从而产生角度变化,发生回弹。如果零件各部位形状不同,不平衡残余应力产生扭曲力矩,造成零件扭曲等成形缺陷,从而导致零件形状不合格(图5)。零件形状、尺寸精度不良主要有以下影响因素:

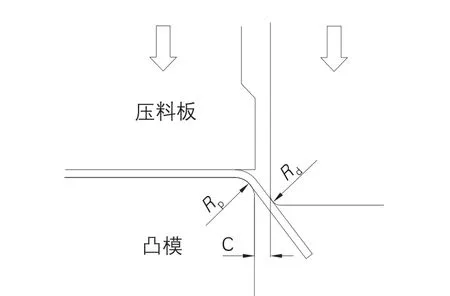

1)凸凹模圆角半径。凸模圆角半径越小,角度变化越小(图6),反之亦然。因为,当凹模圆角半径变大时,弯曲支点间距离大,在初期成形过程形成的弯曲范围扩大,这个被弯曲的范围,随着成形的进展,被弯曲回复而弹出。

2)凸凹模间隙。U形件凸凹模的间隙增加时,在成形最终阶段,由于材料和冲模形状不服贴,角度变大。因此,只有保证凸模和凹模间隙,才能保证冲压件质量的稳定。

图2 侧壁回弹示意图

图3侧壁内凹示意图

图4 型面扭曲示意图

图5纵梁回弹分析示意图

图6 凸凹模圆角半径示意图

3)产品形状。U形件弯曲角度越大,角度变化就越大。由于减小材料向凸模圆角处的卷绕角度,从而造成回弹发生区域增大,成形高度越高,回弹也就越大。

4)产品材质。随着抗拉强度和屈服强度的增加,板厚表里应力的弯曲力矩也呈线性增加,回弹就越大。板料越薄,零件刚性越差,角度变化也就越大。

⑵解决措施。模具制造主要分为产品SE工程、工艺设计、模具结构设计、加工、装配和调试等步骤,侧壁回弹、内凹、扭曲变形是高强度钢板成形缺陷中最难解决的问题,必须从模具制造的全过程进行控制,才有可能最终解决问题。

1)在产品SE阶段,仔细审查产品冲压工艺性。

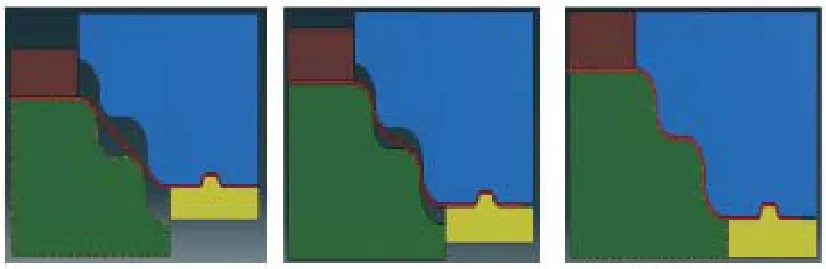

2)冲压工艺方案的控制。冲压工艺设计是影响零件最终品质的关键因素。以某车型左右中纵梁为例(图7),该零件材质为DP590,料厚为2.0mm,屈服强度σs≥340MPa,抗拉强度σb≥590MPa。工艺方案设计如下:①冲压工艺分析。该件位于车架中段,是重要的承载部件。因此,该件必须具有较好的刚性和强度,不得存在褶皱、裂纹、扭曲等缺陷。该零件长度达2000mm以上,型面高度差大,是典型的几字形形状。由于一端部断面没有凸缘,左侧断面不对称,在前后方向零件左右端头存在明显的错位特征,所以极易导致拉延后的零件在前后向出现扭曲。可预测该件成形时出现回弹、侧壁内凹、型面扭曲的可能性很大,因此在设计冲压工艺方案时,必须考虑缺陷的解决方案,在这里主要考虑通过拉延和整形工序来消除缺陷。由于拉延是解决高强度钢板零件回弹和扭曲的基础,整形则是回弹和扭曲后序必要的解决手段,通过整形可对残余应力区实施应力改造,使应力达到平衡或使因残余应力导致的变形在许可范围之内。②拉延工序:由于高强度钢板加工硬化的特点,因此考虑在一次成形工序中把制件几何形状全部成形出来,然后通过后续修边及侧修边把多余的工艺补充部分修掉;工艺补充采取台阶式,台阶式拉延是在拉延模具台肩部分设定台阶形状,在成形终期,通过把这个台阶形状进行成形,对纵壁附加较大的张力,使板料充分变形,所以能够减小回弹和壁翘曲(图8);在工艺补充部分保证拉延深度基本一致,这样材料流动比较均匀;采用合适的拉延凹模口圆角;工艺参数采用较大的压边力。③整形工序:采取斜楔侧整形方式,由于材料性能参数等因素影响,现在的CAE分析手段还不能十分准确地预测回弹,在调试阶段进行回弹调整是必然的,而采取斜楔侧整形非常有利于后期的回弹调整;侧壁考虑回弹补偿;整形区域为侧壁、法兰面及圆角,断面两侧整形区域完全对称,保证受力平衡。④其他工序考虑定位方式、废料排除、压料板强度等分两序修边、冲孔。综上所述,设计工艺方案流程为:拉延(OP10)→修边冲孔、斜修边(OP20)→斜整形(OP30)→修边、冲孔、侧冲孔、侧修边(OP40)。

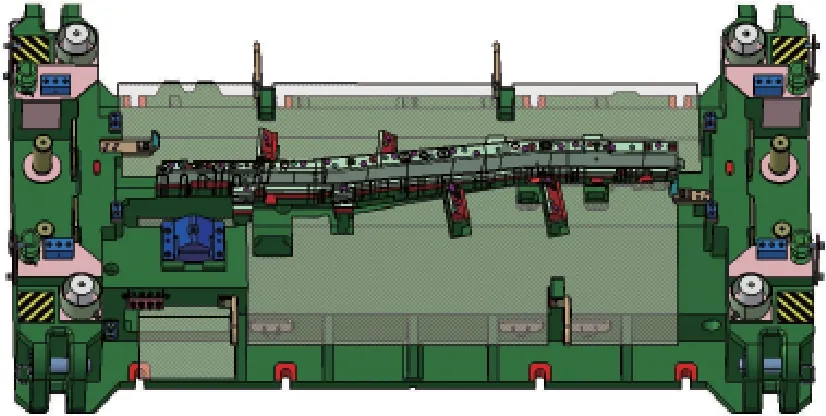

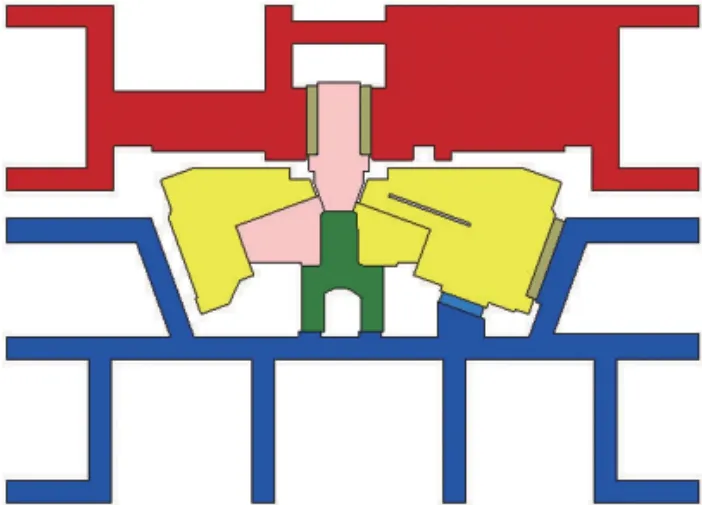

3)采用合理的模具结构(图9~11)。①工作部位采用镶块结构,且镶块要全部增加靠背。②拉延模采用合适的拉延筋结构。③整形凹模采用压料结构,保证制件底面在成形或整形过程中处于强压状态,防止制件窜动,有利于控制制件扭曲。④拉延、整形模具镶块采用试制镶块。由于高强度钢板模具回弹调整比较困难,模具调试时需多次调整逐渐修正,在调整中难免进行反复烧焊等修改;另外高强度钢板的屈服强度和抗拉强度高,导致在试模时镶块磨损会很严重,因此模具的制造过程需要试制镶块。在回弹稳定和确定之后,对试制镶块做逆向扫描,再用扫描的数据加工正式模具镶块进行精调。⑤模具工作部位材质的选择。由于高强度钢板强度高,需要更高的压边力、成形力及剪切力,这就要求模具工作部位的材质要具有更高的硬度、更好的抗磨损性能、更高的强度。因此,拉延凹模镶块、压料圈镶块及整形凹模镶块及修边镶块采用Cr12MoV(SKD11)材质整体淬火,且拉延模具镶块进行表面硬化处理。

图7 中纵梁产品示意图

图8 台阶式工艺补充示意图

4)保证好的装配质量。注意模具镶块的装配质量,即使是试制镶块,这将有利于正式模具的调试;注意检查镶块的贴合率,避免成形过程中镶块活动,这是控制回弹和回弹补偿估计的关键。

5)调试。调试注意以下三个方面:拉延圆角和拉延筋的研配;压料面研配着色率必须达到90%以上;零件测量的基准选择要一致,以便回弹的可对比性。

6)制件整改。准确模拟高强度钢板的回弹是非常困难的,实际调试时制件往往需要经过多轮整改才能满足要求:根据实际出件检测结果(检具或白光扫描),综合分析回弹偏差值,确定控制相关特征点,筛选出平均偏差值,采取反向点云回弹补偿方法进行回弹补偿修改。

图10 修边、冲孔模具图

图11 斜整形模具图

制件开裂和起皱

⑴产生原因。高强度钢板由于强度高,塑性降低,拉延时需要较大的压边力且需靠压料面控制走料,压料面及拉延筋不能有效控制材料流动,易造成制件起皱现象发生;在连续生产时,模具温度升高且阻力变大,由于进料困难造成拉裂。另外,由于胀形断裂极限和拉伸翻边断裂极限下降,成形时易产生裂纹。

⑵解决措施。高强度钢板由于强度高,成形性能较差,通过传统工艺解决开裂和起皱的矛盾问题很困难,现在采用的主要手段是通过好的产品设计来减少两方面矛盾的风险。具体做法是在产品SE阶段,根据工艺经验结合CAE模拟分析,找出产生皱裂的部位,适当加大破裂部位的圆角或增加拔模角度,对起皱的部位采取增加吸料筋、包边等措施,产品修改后再进行模拟,直到消除缺陷为止。在后期调试中保证走料部位的光洁度及型面着色率,根据皱裂的严重程度适当调整起皱部位吸料筋包的大小及破裂部位的圆角或凹模圆角,适当调整压边力的大小,基本可以消除缺陷。

零件拉毛及模具损伤

⑴产生原因。对于汽车梁类件而言,零件的拉毛直接影响着汽车的安全性能,较深的拉痕会产生应力集中,容易引起断裂,酿成事故。拉毛是在两个相对滑移的固体之间产生的一种肉眼可见的表面损伤,通常表现为材料局部粗糙化,在原始表面上产生突出物,而且常伴有物料转移或塑性流动或两者都发生。拉毛主要是成形过程中板料通过压料面及凹模口走料造成的,连续加工时,模具温度会升高,零件与模具摩擦阻力加大,进而发生黏着,产生严重的拉毛并使模具表面损伤,造成修模次数增加。⑵解决措施。主要解决措施如下:1)拉延模具走料部位采用镶块结构,材质采用硬度高、强度高、耐磨性好的Cr12MoV整体淬火+表面硬化处理;2)采用合理的凸凹模间隙;3)保证拉延模具走料部位表面光洁度。