精密锻造技术在汽车零部件制造中的应用

文/李鹏,胡成亮,张质良·上海交通大学塑性成形技术与装备研究院

精密锻造技术在汽车零部件制造中的应用

文/李鹏,胡成亮,张质良·上海交通大学塑性成形技术与装备研究院

精密锻造技术具有高效率、低成本、低能耗、高质量等优点,在汽车零部件生产中正得到越来越广泛的应用,本文以离合器接合齿圈、轴承圈、外星轮、差速器齿轮等汽车零部件为例,介绍了冷锻、温锻、亚热锻、热精锻等精密锻造成形工艺的应用,并分析了数值模拟技术在锻造生产中的应用和重要作用,以及精密锻造技术未来的发展趋势。

李鹏,硕士研究生,主要研究方向为锻造工艺设计及锻造过程模拟。

精密成形技术是先进制造技术的重要组成部分之一,随着制造全球化及汽车工业的飞速发展,国际间的竞争日益激烈,在汽车零部件的设计与生产过程中,如何降低成本、提高质量、降低能耗、保障安全等成为了决定产品竞争力的关键。因此,精密成形技术中冷温锻等近净成形的少无切削加工技术成为了汽车工业的重要发展趋势。

精密锻造成形是指零件锻造成形后仅需少量切削加工或不需要切削加工就可以达到零件设计要求的成形技术,其生产效率高、消耗低,能够降低生产成本,同时还可以细化组织并使金属流线沿零件轮廓合理分布,从而可获得更好的材料组织结构和性能,减轻制件的重量,提高汽车产品的安全性、可靠性和使用寿命,因此近年来得到了很大的发展。部分汽车用精密锻造零件如图1所示。

汽车零部件制造中不同精密锻造技术的应用

图1 部分汽车用精密锻件

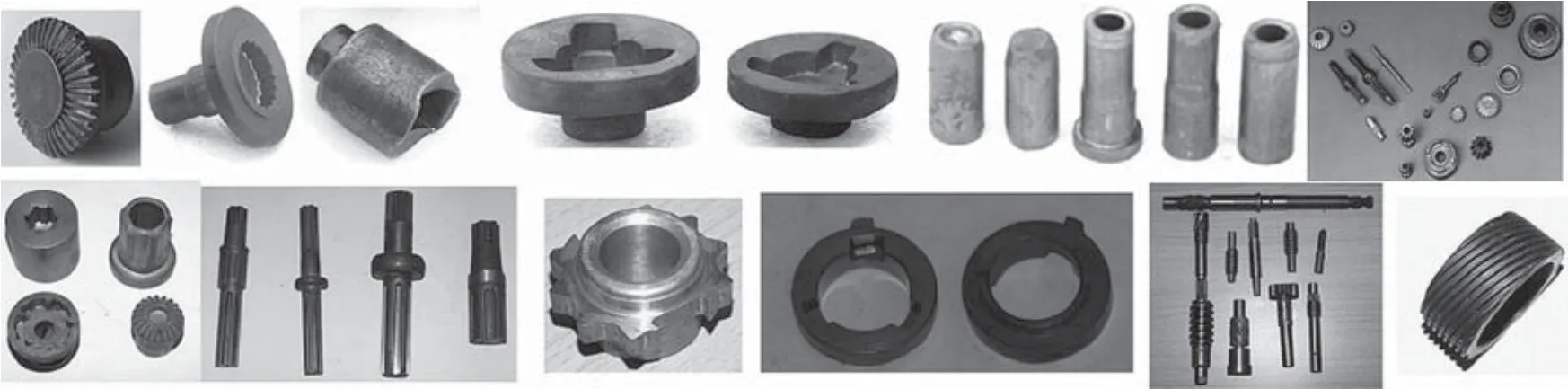

依据金属塑性成形时的变形温度不同,精密锻造成形可分为冷锻成形、温锻成形、亚热锻成形、热精锻成形等精锻工艺,不同塑性变形的温度区间如图2所示。汽车工业对精锻件需求的不断增长成为了精锻技术快速发展的主要动力,我国的汽车精锻零部件由20世纪60年代起,已经从活塞销、弹簧座、轮胎螺母等简单的零件发展到了外星轮、等速万向节、花键轴、汽车后轮轴、起动齿轮、差速器锥齿轮等较为复杂的零件。

冷锻成形

冷锻一般在室温下成形,锻件具有力学性能高、表面质量好和尺寸精度高等优点,但是冷锻的变形抗力大,对于塑性低、流动性差的材料,尤其是机械强度高、冷作硬化敏感的材料成形困难。国外已经普遍采用冷精锻工艺生产低碳钢、中碳钢和低合金钢零件,重量由几克到十几千克以上。日本和德国的一辆汽车上使用的冷锻件达到50kg以上,我国目前每辆汽车约有30kg左右的冷锻件。

⑴汽车离合器接合齿圈。汽车离合器接合齿圈(图3)用于手动变速箱,因为齿顶部有倒角且齿长方向有倒锥,所以机加工工艺复杂,主要采用冷径向分流挤压工艺使齿轮成倒锥形。

图2 不同塑性变形的温度范围

图3 汽车离合器接合齿圈

图4 带花键的输入轴

⑵汽车变速器的输入轴。输入轴零件材料是SCr420H合金钢,精轧圆棒使用带锯床锯切下料,然后进行球化退火,冷锻前采用磷化、皂化润滑处理。带花键的输入轴(图4)的冷锻过程主要包括5个工步:第1、2工步,对输入轴的顶部和底部进行正挤压;第3工步,挤压顶部和底部,然后预镦粗中间部位;第4工步,处理花键轴的齿尖;第5工步,挤压成形花键。这5个工步连续地在同一台压机上进行,中间不再进行润滑和热处理。

温锻成形

温锻成形技术是在冷锻成形技术基础上迅速发展起来的,钢的温锻成形温度通常认为在200~850℃之间(完全再结晶温度以下)。金属材料不同,其温锻成形温度、变形速度、变形程度等也不尽相同。

温锻成形不仅具有冷锻成形及热锻成形的优点,而且也避免了它们的缺点。温锻成形完全继承了冷锻成形生产效率高、节约原材料、改善产品质量等优点,而且比冷锻成形抗力低,成形性好。同时,温锻成形避免了热锻成形能耗大,容易产生过热、过烧、氧化、脱碳,加工余量大,产品质量不高等缺点。温锻成形一般不需要锻前坯料软化热处理、磷化、皂化等辅助工序。

目前,温锻成形工艺广泛应用于冷变形时加工硬化严重、变形抗力较高、冷态变形性能差的不锈钢、高碳高合金钢、轴承钢、工具钢等材料。同时对形状复杂、变形程度大、变形工序多、需要连续多工位生产的零件,或为改善零件的综合力学性能,都可优先选用温锻成形工艺。

图5 轴承圈的温挤压成形工艺

如图5所示为轴承圈的温挤压成形工艺。轴承钢棒料经冷剪切下料,进行镦饼压缩变形,反挤压后冲底,然后温挤压成形,由于该成形工序为空心正挤压和复合挤压,因此可大幅降低单位挤压力,减少能量消耗,提高模具寿命。

亚热锻成形

钢的亚热锻成形在积聚再结晶温度以下进行,其温度范围一般在850~1000℃左右,亚热锻成形可避免加热温度高时晶粒粗大、氧化、脱碳、过热、过烧等缺陷。亚热锻连续变形工序可满足多工位成形过程,变形后可利用余热进行空冷、缓冷等热处理工艺,为冷精整创造良好的成形条件。该工艺可以进一步降低成形抗力,提高成形性能,使内部组织得到细化,提高产品精度,特别是可控制变形温度、变形程度、变形速度与冷却速度等与变形后的余热热处理结合,不仅减少了工序和能耗,而且还可改变产品的综合力学性能,具有广阔的应用前景。

如图6所示的汽车等速万向节滑套系列产品,其腔体为异形不通孔结构,除精密锻造成形外,没有其他经济的加工手段。

如图7所示为一种典型的等速万向节滑套成形工艺。将中碳钢棒料精密切断下料,然后对表面进行石墨涂层处理,通过感应加热达到900~1000℃的亚热锻成形温度,进行3工位亚热锻成形,但成形后的产品精度还达不到其要求的装配精度,需要再对亚热锻毛坯增加一道冷精整工序,冷精整后的锻件精度可达到IT7~IT8级,能够满足零件的装配要求。

热精锻成形

热精锻工艺是将毛坯加热到金属再结晶温度上某个适当的热锻温度范围内对其进行锻造,加热温度高,变形抗力小,材料塑性和流动性好,成形较为容易,所需设备吨位小,但也正由于加热温度高,故容易产生高温氧化、脱碳以及热膨胀等问题,降低了产品的尺寸精度和表面质量,一般热精锻件都需要进行一定量的切削加工才能作为最终产品。

图6 等速万向节滑套精密锻件

图7 等速万向节滑套的亚热—冷联合成形工艺

⑴汽车差速器齿轮。差速器齿轮(直齿伞齿轮)是热精锻成形工艺在汽车中应用很成功的一例,如图8所示。我国载重汽车的差速器齿轮大多数是通过热精锻成形工艺生产的,通过热精锻—温挤压(或冷整形)工艺,其齿形精度可以达到8级。

⑵汽车前轴。前轴是载重汽车底盘系统上重要的安全零件,是汽车上最大的锻件。生产前轴通常采用精密辊锻—整体热模锻的成形工艺,使前轴难以锻造成形的工字梁和弹簧座通过精密辊锻成形,而模锻只对两端弯臂成形。如图9所示为典型的汽车前轴锻件。

图8 热精锻成形工艺生产的汽车直齿伞齿轮

精密锻造技术中数值模拟技术的应用

计算机数值模拟技术可传递锻造成形过程中的坯料实际状态以及变形规律等信息,实现变形过程的相似再出现,其目的是通过建立分析模型,对金属的变形、应力、应变、温度场和组织等进行仿真,实现对工艺过程、毛坯形状以及模具结构的优化,从而缩短研发周期,提高产品质量,延长模具寿命,降低生产成本。在现代大型企业中,数值模拟已成为新产品开发必不可少的重要手段。同时,数值模拟对优化改进已有产品的生产工艺也具有重要意义。

数值模拟最初以二维模拟为主,研究主要集中在科研机构和大学。后来由于计算机的不断发展及数学算法的改进,越来越多的三维商业化软件得到应用。常用的数值模拟软件有DEFORM、MARC、ABAQUS、AFDEX、QFORM等,它们为工艺的合理制定和试模时间的减少提供了技术保证,在工业界中得到了推广应用。

胡成亮利用弹塑性大变形有限元法,在已建立的弹塑性—弹性耦合三维模型上模拟了倒挡齿轮的锻造过程,探讨了倒挡齿轮冷锻成形的规律,并定量预测了成形过程中由弹性变形引起的齿件尺寸偏差,为后续的齿部精整工艺及模具设计提供了必要的参考。

如图10所示为倒挡齿轮模拟结果中不同压下量的等效应力分布图。

李雪松利用数值模拟软件DEFORM-3D模拟了汽车离合器衬套冲锻复合成形工艺过程,预测了板料变形过程中金属的流动情况和应力场、应变场的空间分布,分析了成形过程是否会产生缺陷,并进行了工艺优化,由模拟结果得出了两步冲锻复合成形比一步冲锻复合成形更合理的结论。

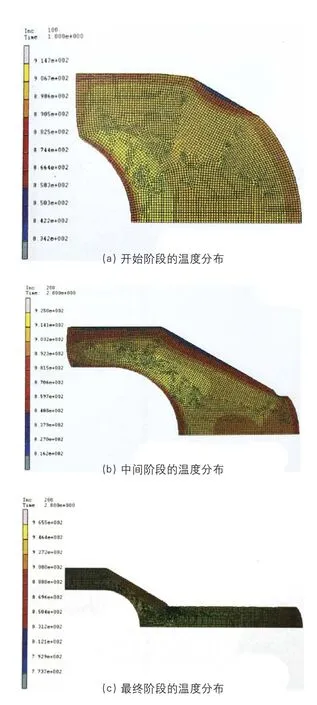

李振红采用基于热—力耦合的弹塑性有限元法,利用有限元分析软件MARC对外星轮亚热锻成形过程中的温度场、应变场、等效应力和平均正应力的分布进行了模拟,分析了外星轮亚热复合挤压工艺的特点。如图11所示为外星轮亚热复合挤压成形各阶段的温度场情况。

精密锻造技术未来的发展趋势

随着我国汽车等装备制造业的快速发展,精密锻造技术在汽车零部件制造中的应用将越来越广泛,同时这也对精密锻造技术提出了更高的要求,未来的发展趋势主要有以下几方面:

⑴在更多新材料、新结构的产品出现的同时锻件精度要求将不断提高,以降低零件制造成本。

⑵温锻与冷锻、亚热锻与温锻或冷锻、热锻与冷锻,以及与热处理工艺相结合等联合成形工艺,将进一步得到推广应用。

图10 不同压下量的等效应力分布图

图11 外星轮亚热复合挤压成形各阶段的温度场

⑶锻模结构的合理设计及其模具寿命的延长方面的需求将变得越来越迫切。

⑷锻造设备自动化水平、生产管理信息化水平将进一步提高。

⑸环境友好的润滑剂与润滑方法将越来越受到重视。

略)