铜粉对连铸连轧铜杆性能影响浅析

何坤鹂

(中国瑞林工程技术有限公司,江西 南昌 330031)

1 引言

铜线材的广泛应用,加之国内城市电网改造进度加快,高速铁路快速增长以及国内家电、汽车、房地产等行业迅速发展使得在中国铜材消费结构中,线材所占比例较高[1]。截止2012年,铜线材产品产量占全年铜加工材总产量的39.4%[2],是所占比例最高的铜加工产品,这种增速虽然略有缓解,但是并没有动摇铜线杆消费的主导地位。从2008年至2013年,国内新增引进连铸连轧[3]铜杆生产线26条,其中引进美国南线SCR连铸连轧铜杆生产线16条,引进德国西马克CONTIROD连铸连轧铜杆生产线10条。截止2013年,国内引进连铸连轧铜杆线新增生产能力将超过600万t。国内铜杆消费企业主要集中于电线电缆企业,其次是漆包线企业。电线电缆企业对铜杆产品质量的要求相对较低,漆包线企业对铜杆的表面质量和拉伸性能有较高要求。铜线杆产品质量是影响市场定位的主要指标。

2 铜粉在铜杆后续拉伸加工中的影响

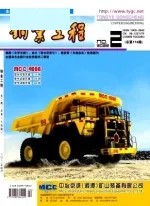

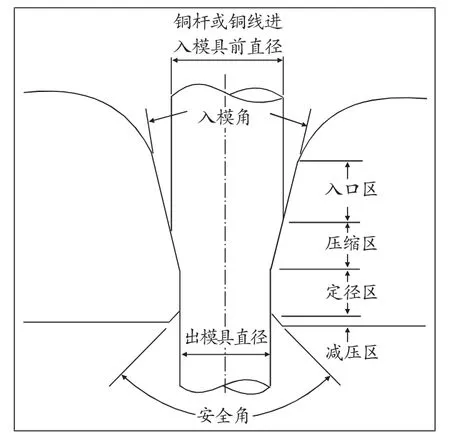

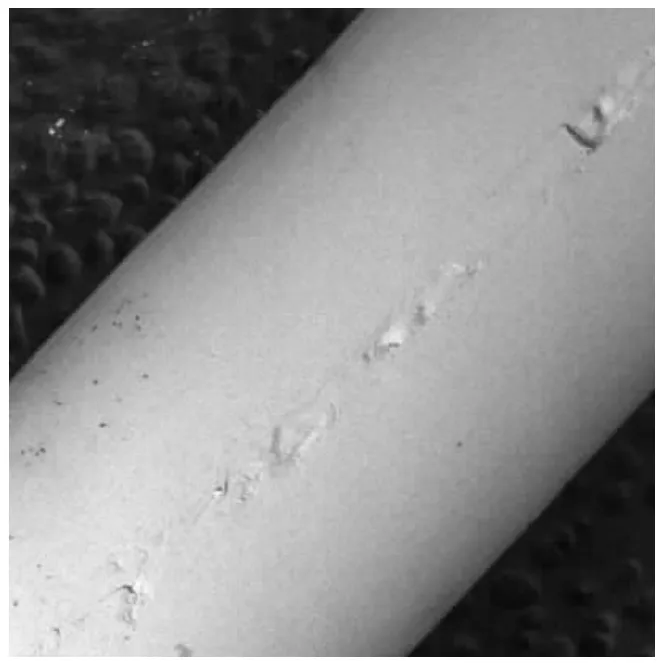

铜杆中铜粉量多将影响后续拉伸深加工中模具的润滑[4]。一是在拉丝机拉丝过程中影响工作效率,表面质量受影响。铜杆进入拉丝模具经过锥形压缩区挤压变形后拉伸为铜线。铜杆组织中的氧化物颗粒在拉拔力和模具摩擦力的作用下,从铜线表面剥离形成铜粉,铜粉颗粒在铜线表面受到径向压力,在模具的定径区 (图1)入口形成堆积。压缩区是铜杆在模具内产生主要变形量的区域,如果润滑不良,堆积的铜粉颗粒在摩擦力作用下,在铜线表面留下摩擦痕迹,形成铜线表面擦伤,进而影响铜线的表面质量[5]。图2、图3为铜线表面放大图,可以明显看到擦伤的铜线表面形成了不规则的凹坑。二是在反作用力的作用下,模具本身也受到铜粉颗粒的摩擦,模具表面也出现擦伤甚至磨损,降低模具使用寿命,增加拉丝润滑液的过滤负担。

图1 拉丝模具结构图

图2 铜线表面20X放大图

图3 铜线表面50X放大图

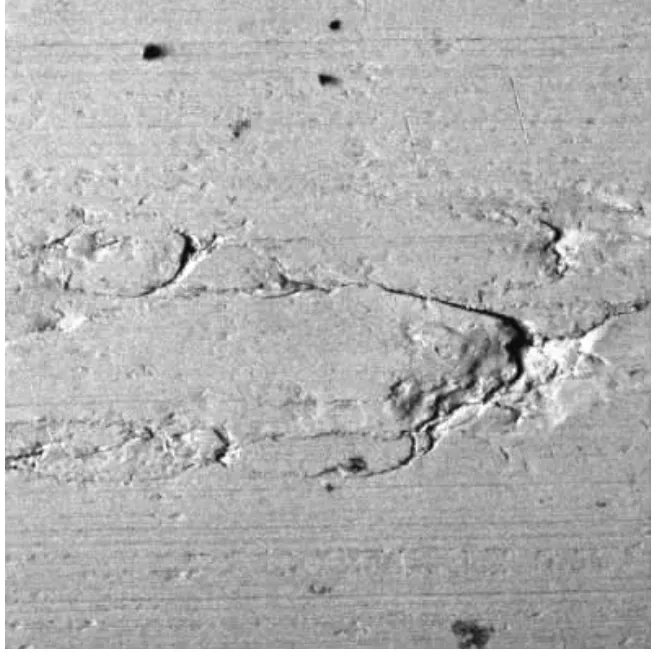

图4 拉丝机成品模具剥离铜粉

铜杆中铜粉量将影响漆包线产品质量。由于铜粉造成表面擦伤的铜线进入到漆包线加工中,在擦伤处可能形成小凹坑,涂漆后,在凹坑部位会产生汽包粒子,影响漆膜均匀性,在高电压的作用下,漆膜上的汽泡粒子处容易被破坏,造成电压击穿,降低漆包线的电性能[6]。

3 铜粉产生的原因

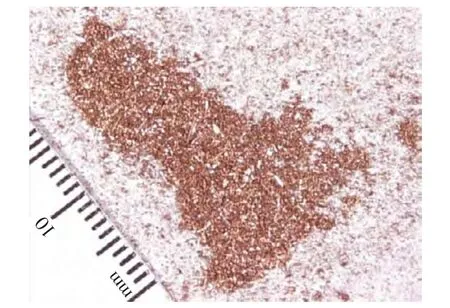

铜杆的铜粉量出现在两个方面:一是通过铜杆铜粉测量得到检测铜粉量(如图5是扭转检测后铜杆表面剥离的铜粉颗粒);二是铜杆在后续拉伸过程中产生的铜粉量(如图4是拉丝机中产生的铜粉颗粒)。实际生产中,铜杆生产企业常以检测铜粉量作为衡量铜杆铜粉量多少的依据。

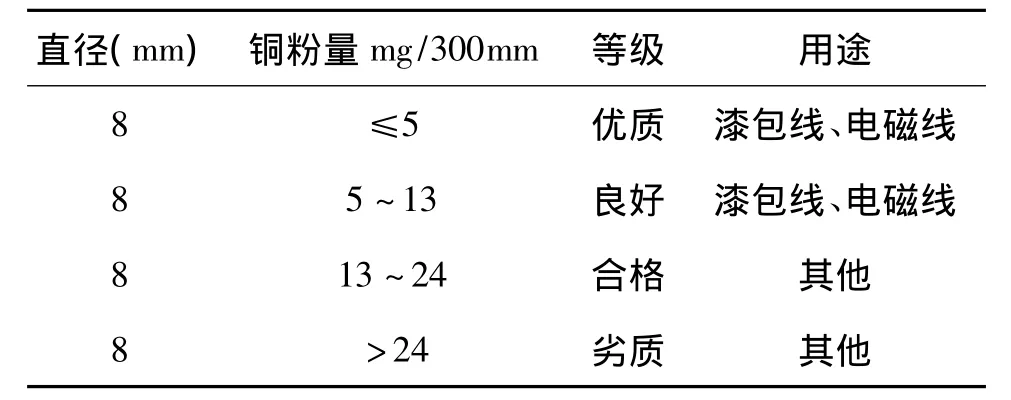

铜杆检测的铜粉含量是指,取长350~400mm的铜杆试样在扭转速度为30r/min的扭转机上经过正负10转扭转以后,表面脱离的铜粉含量(见图5)。根据国标《GB/T3952-2008电工用铜线坯》[7]规定,衡量铜杆产品质量的主要指标有:拉伸性能、扭转性能、含氧量、表面质量、铜粉量等。此版本国标新增了铜线坯铜粉量的测定方法为杆刷法[7],并规定了φ8mm连铸连轧法生产的低氧光亮铜线坯铜粉含量指标,详见表1。

表1 铜粉量指标及等级列表

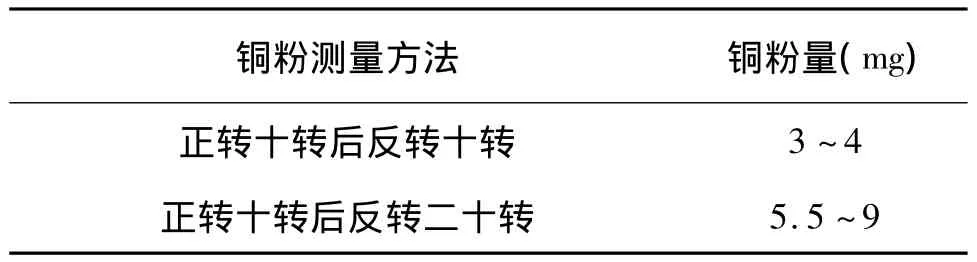

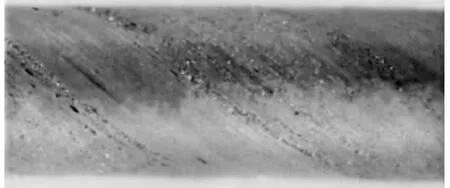

了解铜粉在连铸连轧铜杆中的分布情况,能够帮助理解铜粉产生的原因。为此,设计一实验,选用同一卷铜杆作为试样,采用不同测量方法测量连铸连轧铜杆的铜粉量(表2)。实验结果表明铜粉是分布于铜杆表面及次表面的铜氧化物颗粒,两种方法测量的铜粉量范围越宽,说明铜粉分布的位置越靠近中心组织,越有可能在漆包线生产过程中影响到漆包线的质量。因而,此时产生铜粉的主要原因是:铸造过程中铸坯表面的氧化物或者轧制过程中的氧化物被重新轧制到铜杆的次表面(如图6),在后续加工过程中剥离形成铜粉。

表2 两种铜粉测量方法结果对比

图5 铜杆扭转后铜粉剥离

图6 氧化物重新轧入铜杆表面50X放大图

氧化物重新轧进铜杆表面的原因:(1)轧机乳液没有在轧辊表面形成有效的润滑膜,增加摩擦和磨损。氧化物附着在轧辊表面,附着的氧化物在不断的轧制中又重新进入到轧制料的内部。这种氧化物重新进入到轧制产品内部,存在于结晶组织间,和结晶组织的粘合性差,后续的加工过程中容易脱落,就形成了拉丝过程中产生的铜粉。 (2)乳液过滤系统不能充分过滤,乳液从轧辊冲刷下的氧化皮重新进入到轧机中循环,乳液中的氧化皮有可能重新轧制到铜杆表面。(3)清洗线溶液中的乙醇对去除氧化物起到一定作用,乙醇在铜的催化下氧化反应生成乙醛和水,将铜的氧化物还原成铜,适当控制乙醇浓度能减少铜杆表面的氧化物。

4 降低铜杆铜粉量的措施

根据铜粉产生的原因,采取针对性措施,有效减少铜粉含量。

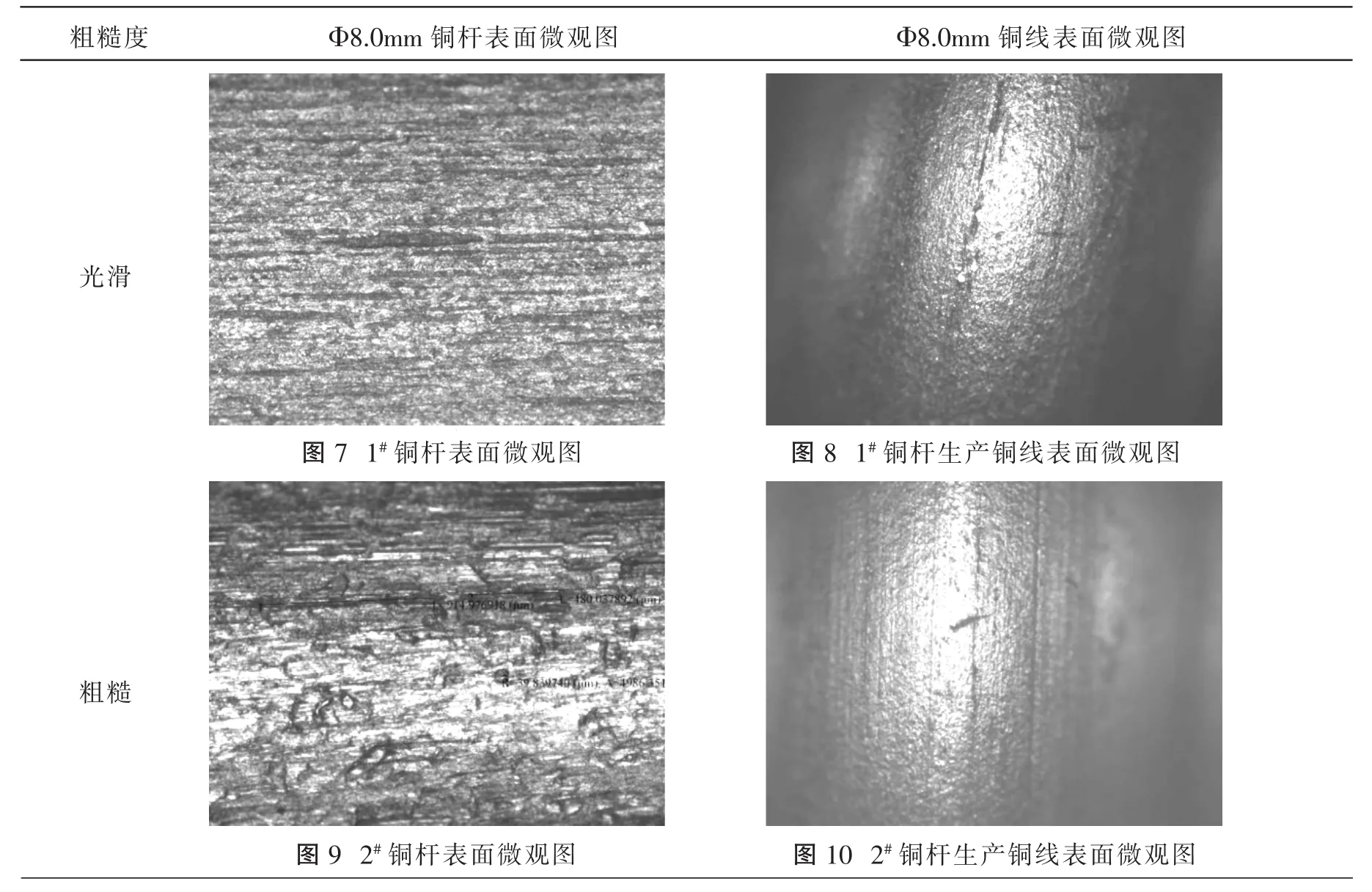

(1)轧机轧辊的粗糙度是影响轧制中铜杆铜粉量的一个主要因素。轧辊是轧制过程与铜轧制坯料直接接触的主要部件,轧辊表面影响铜杆表面质量。在轧机各道次使用喷砂或者喷丸轧辊,轧辊表面经过喷丸或者喷砂处理后,轧辊表面有一定粗糙度。相应轧制后铜杆表面也具有一定的粗糙程度,可增加铜杆表面积,乳液更能充分清洗轧件表面氧化物,有利于提高乳液冷却清洗效果,可降低在轧制过程中产生的氧化物重新轧入铜杆几率,从而达到降低后续深加工产生的铜粉量。有一定表面粗糙度的轧辊有利于铜杆表面氧化物的剥离。为了验证这个理论,分别选择表面粗糙程度不同的两批轧辊,一批是表面光滑的轧辊,生产的1#铜杆表面(图7)有少量凹陷但相对光滑,通过拉丝机后生产的1#铜线表面 (图8)有小擦伤;一批是表面粗糙的轧辊,生产的2#铜杆表面 (图9)有较密集凹陷,并相对粗糙,通过拉丝机后生产的2#铜线表面 (图10)相对光滑,表面质量明显更好(详见表3)。经过实际生产证明:除最后两道次轧辊使用光面轧辊外,其余各道次均使用喷丸喷砂轧辊,可明显降低拉丝过程中产生的铜粉量,能够满足高速漆包线企业的生产要求,有效提高成品率。经过生产试验和用户验证,在铜杆轧制过程中铜杆表面粗糙的铜杆比铜杆表面光滑的铜杆润滑效果更好,由此工艺生产的铜杆在拉伸过程中产生更少的铜粉,尤其漆包线生产中表现出穿刺频率明显降低。

表3 在轧制过程中采用两种不同粗糙度工艺生产的铜杆和对应生产铜线表面微观对比

(2)保证乳液真空过滤器过滤效果,定期清理乳液池中的氧化皮,降低乳液中氧化皮的含量。

(3)控制清洗液中乙醇浓度,适当控制清洗液的压力和流量,能有效控制铜杆表面氧化膜厚度。

5 结语

普通电线电缆企业对铜粉含量的要求不高,铜粉含量能达到8~12mg,均能满足这类企业的生产要求。但对于高端漆包线企业而言,这个标准远不能满足正常生产的需要,因此铜杆的铜粉含量控制在6mg以下,才能保证高端漆包线的产品质量和生产效率,降低生产成本。国内已经有部分铜杆企业已经能够将铜粉含量稳定控制在3mg左右。

铜杆质量的优劣,决定着下游拉丝产品的等级。质量优异的铜杆,可以生产出品质优良的高端拉丝产品;反之,质量一般的铜杆,生产的拉丝产品质量档次就低。铜杆是电线电缆和漆包线的主要原料,下游用户对铜杆的性能要求主要集中于铜杆的表面质量和铜杆的拉伸性能。优质的铜杆可以稳定占领多头高速漆包线的高端市场。普通电线电缆企业用铜杆,由于产品直径大、电缆表面质量要求低而影响不明显。生产微细铜线的企业选用的铜杆,为降低断线率,提高生产效率和产品质量,同样对铜杆拉丝过程中产生的铜粉量有较高要求。

当前国内铜杆年产量日益增加,产能过剩将愈加明显,下游用户对铜杆产品质量日益严格,市场竞争更加激烈。如何才能稳定占据高低端用户市场地位的压力已经落到攻克产品质量的任务上。提高铜杆产品质量,成为铜杆市场竞争的主要手段。

[1]赵新生.铜线杆生产现状和发展趋势[J].中国有色金属,2011(18):38-39.

[2]马世光.中国铜铝加工产业现状及关于铜加工发展的几点讨论[M].2014年中国铜加工产品及装备发展研讨会文集,中国有色金属加工工业协会,2014:1-8.

[3]何坤鹂.Contirod和SCR工艺生产铜杆铸造原理分析[J].有色冶金设计与研究,2012(4):38-40.

[4]杨玉林.浅谈铜线拉伸乳化液的使用及维护[J].铜业工程,2013(6):70-77.

[5]肖洪量,危利民.浅析铜杆表面铜粉的形成机理及关键控制环节[J].铜业工程,2012(5):1-3.

[6]郑颖.探讨漆包线生产对铜导体质量的要求[J].电线电缆,2013(1):20-23.

[7]GB/T3952-2008.电工用铜线坯[S]:1-6.